1

Изобретение относится к области сварки, а именно к устройствам, обеспечивающим центрирование цилиндрических изделий.

Известно устройство для сборки под сварку кольцевых стыков полых тонкостенных издеЛИЙ, содержащее пластинчатую цепь с размещенными на каждой ее секции опорными элементами, попарно расположенными в направлении, параллельном оси шарнира, соединяющего секции цепи.

Однако известное устройство не обеспечивает сближения труб в осевом направлении, а также требует больших усилий для крепления центратора на соединяемых трубах.

Для повышения качества сборки в предлагаемом устройстве каждая секция цепи выполнена в виде рамки с окнами, в которых закреплены направляюшие, параллельные оси шарнира цепи, на которых с возможностью перемещения один навстречу другому установлены опорные элементы, причем каждый опорный элемент выполнен в виде магнитов.

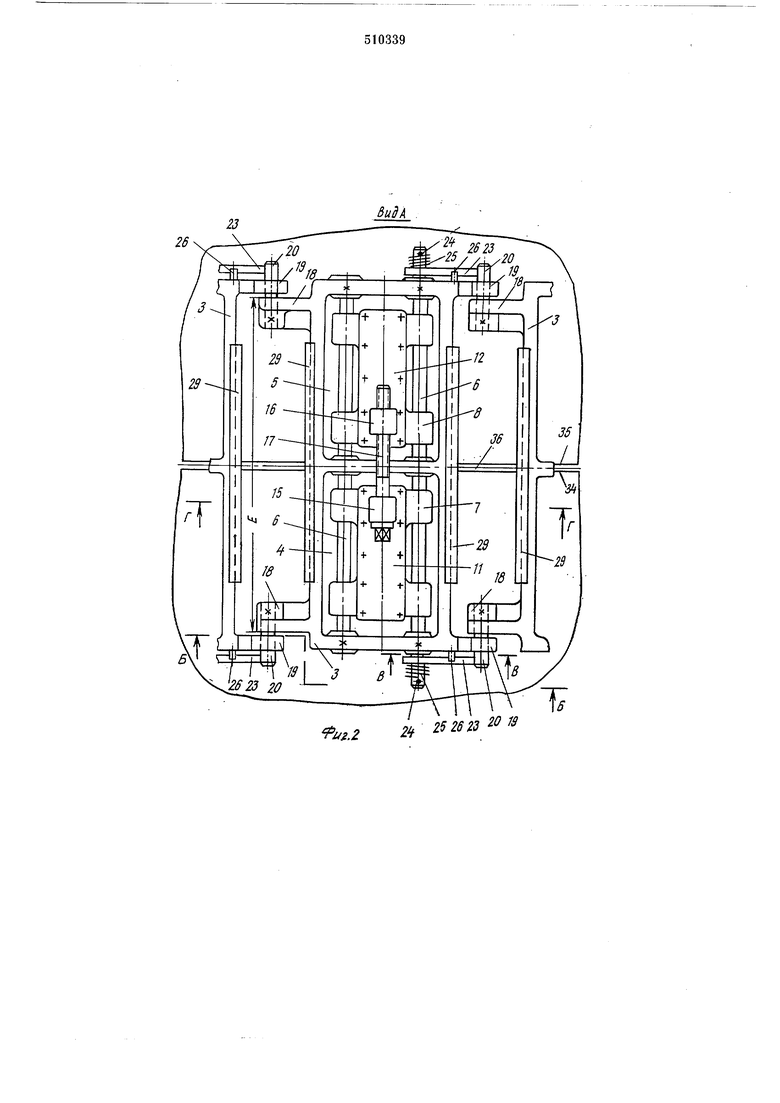

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид по стрелке Л на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - разрез по В-В на фиг. 2; на фиг. 5 - разрез по /-Г на фиг. 2; на фиг. 6 - разрез по Д-Д на фиг. 5.

Устройство для сборки кольцевых стыков поедставляет собой незамкнутую цепь, состоящую из секций 1, соединенных между собой шарнирами 2. Каждая секция выполнена в виде рамки 3 с двумя окнами 4 и 5, в которых на направляющих 6, выполненных из немагнитной стали, параллельных осям шарниров 2 и жестко закрепленных в рамке 3, подвижно установлены корпуса 7 и 8 прижимных элементов в виде электрических или постоянных управляемых магнитов 9 и 10. Корпуса 7 и 8 сверху закрыты крышками Ни 12 из немагнитной стали, которые на нижних поверхностях, прилегающих к магнитам 9 и 10, снабжены пластинами 13 и 14 из магнитомягкого материала, а на верхних имеют выступы 15 и 16. Выступ 15 снабжен гладким отверстием, через которое свободно пропущен винт 17. резьбовой конец винта входит в резьбовое отверстие выступа 16, а головка винта упирается в выступ 15. Вместо винта 17 может быть установлен пневматический или гидравлический цилиндр или любой другой силовой механизм поступательного действия.

Каждая рамка на одном торце снабжена парой ушек 18, а на другом - парой крючьев 19. Расстояние между наружными боковыми поверхностями ушек 18 равно или меньше расстояния между боковыми внутренними поверхностями крючьев 19 (размер Е на фиг. 2). В ушках 18 жестко закреплены пальцы 20, с которыми находятся в зацеплении зевы 21

крючьев 19. Зевы 21 имеют L-образную форму, и их нижние закрытые пазы 22 параллельны прямой, проходящей через центры пальцев 20, а ширина выполнена по диаметру пальцев с малы зазором.

На внешних боковых поверхностях крючьев

19расположены замковые пластины 23, поворотные вокруг осей 24, выполненных за одно целое с направляюш,ими 6 и являющихся их продолжением. На оси 24 надеты пружины кручения 25, одними концами жестко соединенные с этими осями, а вторыми - с замковыми пластинами 23. Эти пружины постоянно прижимают замковые пластипы 23 к упорам 26. На свободных концах замковых пластин имеются выступы 27 с радиусными скосами 28, которыми они упираются в пальцы 20, предотвращая расцеиление крючьев 19 с пальцами

20и разъединепие секций 1.

Торцы рамок 3 секций 1, обращенные один к другому, снабжены накладками 29 из неэлектропроводного материала.

Снизу корпуса 7 и 8 магнитов 9 и 10 снабжены сменными адаптерными плитами 30 и 31, у которых поверхности 32 и 33, контактырующие с собираемыми элементами 34 и 35, выполнены по кривизне стенок этих элементов или имеют кривизну, близкую к кривизне элементов 34 и 35. Зазор 36 между элементами 34 и 35 выбирается в процессе сборки стыка.

Устройство работает следующим образом. Предназначенные к сборке элементы 34 и 35 (трубы, обечайки или днища) укладывают на опоры, например, роликовые. Затем в соответствии с диаметром, а вернее, с периметром собираемого стыка набирают длину предлагаемого устройства так, чтобы оно охватило стык по всему периметру. Для этого соединяют необходимое количество секций 1. При соединении секций 1 в цепь нужной длины пальцы 20 вводят в зевы 21 крючьев 19, нажимая на верхние торцы замковых пластин 23, которые, поворачиваясь вокруг осей 24 и скручивая пружины 25, пропускают пальцы 20 вниз и вправо дальше по пазу 22. При достижении пальцами 20 крайнего правого положения замковые пластины 23 под действием пружины 25 поворачиваются против часовой стрелки, упираясь выступами 27 с радиусными скосами 28 в пальцы 20 и фиксируя их в этом положении. Разъединение секций происходит в обратном порядке, т. е. поворачивая знакомые пластины 23 по часовой стрелке, выводят пальцы 20 из зевов 21 крючьев 19.

При наборе длины цепи по мере необходимости заменяют или оставляют адаптерные плиты 30 и 31 магнитов 9 и 10. После сборки устройства его укладывают на собираемый стык таким образом, чтобы магниты 9 всех секций легли на элементы 34, а магниты 10 - на элементы 35, т. е. чтобы магниты каждой секции 1 легли на собираемые элементы, расположенные по разные стороны стыка, и чтобы расположение их относительно стыка было приблизительно симметричным.

При укладке устройства на стык его концы свисают симметрично вниз по обе стороны собираемого изделия (фиг. 1). После укладки устройства на стык производят включение магнитов 9 и 10 парами, начиная с верхней точки стыка равномерно в обе стороны, т. е. по часовой стрелке и против часовой стрелки. При этом последовательное включение пар магнитов, расположенных ниже горизонтальной диаметральной линии изделия, позволяет охватить все изделие без применения ручного труда и не требует тяжелых физических усилий для соединения концов цепи, которые в нижней точке стыка сходятся, но не соединяются. Для облегчения облегания стыка изделие при включении магнитов можно проворачивать в ту или другую сторону.

Укладку устройства на собираемый стык можно производить и по-другому: уложить конец цепи на верхнюю часть стыка и, включая магниты 9 и 10 парами, последовательно проворачивать изделие до полного облегания устройством всего стыка.

После того, как устройство уложено по периметру всего стыка и магниты 9 и 10 выравняли кромки элементов 34 и 35 в радиальном направлении, винтами 17 (или установленными вместо них пневмо- или гидроцилиндрами) производят сближение магнитов 9 и 10, которые стягивают собираемые элементы 34 и 35, выбирая зазор 36. При этом стягиванию одной пары магнитов 9 и 10 не препятствуют соседние пары, так как магниты соседних пар могут двигаться вместе с элементами 34 и 35 один навстречу другому благодаря гладким отверстиям в выступах 15. Таким образом стягивают все пары магнитов 9 и 10 или не все, через одну или две пары, в зависимости от требуемых усилий сборки по всему периметру стыка. По окончании выбора зазора 36 выровненный и собранный стык прихватывают с наружной стороны электросваркой в промежутках между секциями. При этом электроизоляционные накладки 29 секций предохраняют их от случайного возникновения сварочной дуги между секциями и электродом.

По окончании прихватки стыка магниты выключают, и устройство снимают.

Таким же образом собирают изделия овального сечения или любой другой формы, представляющей собой выпуклую кривую.

Собранный стык можно не прихватывать снаружи, а сразу же производить сварку внутреннего кольцевого шва.

Формула изобретения

Устройство для сборки под сварку кольцевых стыков полых тонкостенных изделий, содержащее пластинчатую цепь с размещенными на каждой ее секции опорными элементами, попарно расположенными в направлении, параллельном оси шарнира, соединяющего секции цепи, отличающееся тем, что, с целью повышения качества сборки, каждая секция цепи выполнена в виде рамки с окнами, в которых закреплены направляющие, параллельные оси шарнира цепи, на которых с возможностью перемещения один навстречу другому установлены опорные элементы.

2. Устройство по п. 1, отличающееся тем, что каждый опорный элемент выполнен в виде магнита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки обечаек из листовых заготовок | 1978 |

|

SU770609A2 |

| Устройство для гибки обечаек из листовых заготовок | 1976 |

|

SU612732A1 |

| Стенд для сборки под сварку | 1972 |

|

SU474414A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Устройство для стыковки кольцевых кромок | 1973 |

|

SU513822A1 |

| Автоматический ткацкий станок | 1988 |

|

SU1606545A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Захват | 1987 |

|

SU1463685A1 |

| Способ возведения шпунтового ограждения при проведении работ на магистральном трубопроводе и шпунтовое сборно-разборное ограждение для обустройства котлована | 2018 |

|

RU2705674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2499120C2 |

Г7

MI lU

I I U

Фиг. 1

26

«...г к ii2S,}

ВиЗК

17

24

26 21 19 20 18 23

2023

fuz.J

20 J9

Фиг.

Авторы

Даты

1976-04-15—Публикация

1973-02-23—Подача