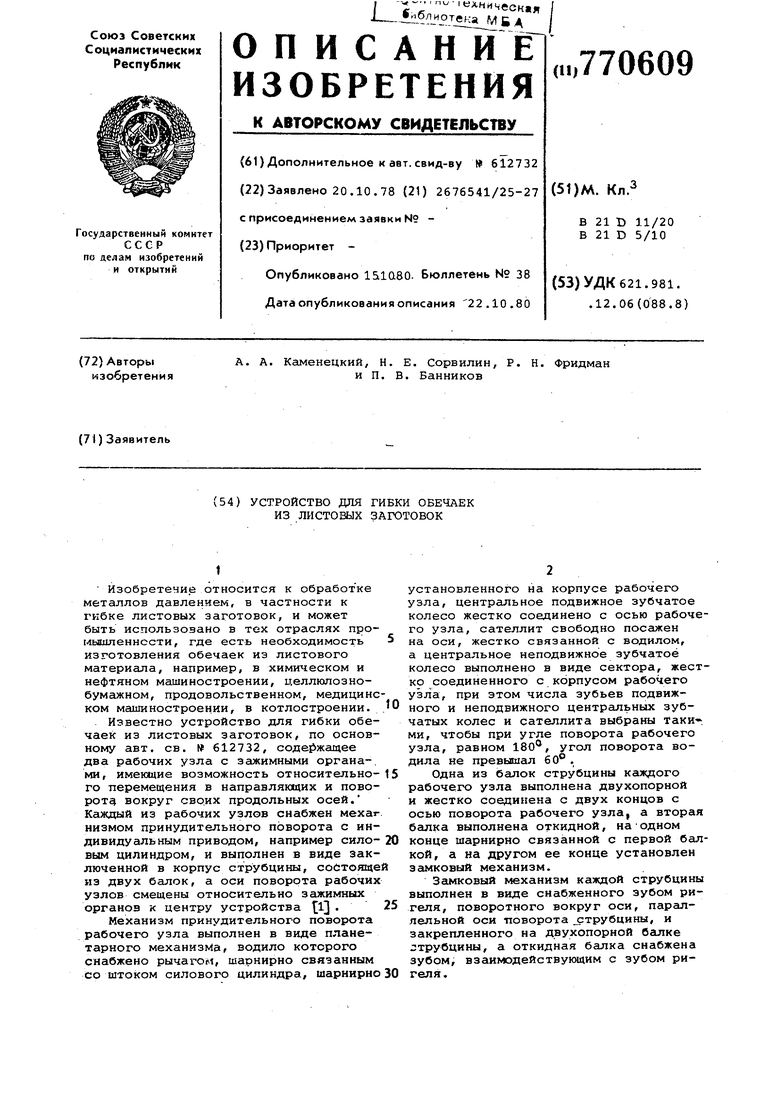

Изобретение ОТНОСИТСЯ к обработке металлов давлением, в частности к гкбке листовых заготовок, и может быть использовано в тех отраслях промышленности, где есть необходимость изготовления обечаек из листового материала, например, в химическом и нефтяном машиностроении, целлюлознобумажном, продовольственном, медицинс ком машиностроении, в котлостроении. . Известно устройство для гибки обечаек из листовых заготовок, по основному авт. св. № 612732, содержащее два рабочих узла с зажимными органа-. ми, имеющие возможность относительного перемещения в направляющих и повороту вокруг своих продольных осей. Каждый из рабочих узлов снабжен мехаг низмом принудительного поворота с индивидуальным приводом, например силовам цилиндром, и выполнен в виде заключенной в корпус струбцины, состояще из двух балок, а оси поворота рабочих узлов смещены относительно зажимных органов к центру устройства Щ. Механизм принудительного поворота рабочего узла выполнен в виде планетарного механизма, водило которого снабжено рычагом, шарнирно связанным со штоком силового цилиндра, шарнирно установленного на корпусе рабочего узла, центральное подвижное зубчатое колесо жестко соединено с осью рабочего узла, сателлит свободно посажен на оси, жестко связанной с водилом, а центральное неподвижное зубчатое колесо выполнено в виде сектора, жестко соединенного с корпусом рабочего узла, при этом числа зубьев подвижного и неподвижного центральных зубчатых колес и сателлита выбраны taxK-. ми, чтобы при угле поворота рабочего узла, равном 180®, угол поворота водила не превышгш 60. Одна из балок струбцины каждого рабочего узла выполнена двухопорной и жестко соединена с двух концов с осью поворота рабочего узла, а вторая балка выполнена откидной, на одном конце шарнирно связанной с первой балкой, а на другом ее конце установлен Зс1мковый механизм. Згилковый механизм каждой струбцины выполнен в виде снабженного зубом ригеля, поворотного вокруг оси, параллельной оси -поворота струбцины, и закрепленного на двухопорной балке струбцины, а откидная балка снабжена зубом, взаимодействующим с зубом ригеля.

Зажимные органы выполнены в виде перпендикулярных к плоскости заготовки и расположенных у края двухопорной балки пальцев, подпружиненных в сторону, противоположную направлению зажима заготовки, и взаимодействующих с Г-образными двуплечими рычагами, расположенными в полости этой балки и шарнирно с ней связанными, которые взаимодействуют с силовыми цилиндрами.

Относительное перемещение рабочиУ узлов осуществляется тяговым органом например тросом.

Однако в .таком устройстве вследствие наличия на двухопорных башках струбцин упоров, представляющих собой перпендикулярные к плоскости заготовки и подвижные в осевом направлении цилиндрические пал-ьцы, размещенные в корпусах, жестко соединенных с двухопорной балкой, невозможно производить автоматическую сварку продольного стыка обечайки с введе нием в зону свариваемых кромок подклсщки, образующей обратную сторону сварного шва.

Целью изобретения является повышение качества обечаек путем обеспечения возможности автоматической сваки их кромок после смыкания непосредственно на устройстве.

С этой целью предлагаемое устройство снабжено упорами, установленными на корпусах рабочих узлов ниже продольных осей струбцин и выполненных в виде рамки, поворотной относительно горизонтальной оси при помощи силового цилиндра, шток которого шарнирно связан с рамкой, а корпус с корпусом рабочего узла, и расположенной в рабочей части упора планки, связанной с рамкой рифленой поверхностью и имеющей возможность перемещения относи гельно рамки и фиксации.

С целью повышения производительности за счет обеспечения механизаци подведения сварочной подкладки в зону стыка кромок при их автоматическо сварке устройство может быть снабжен опорной площадкой, установленной на плите в центре основания машины и выполненной в виде шарнирного параллелограмма.

С целью обеспечения строго вертикального перемещения подклгщки при подведении ее в зону стыка кромок нижнее основание шарнирного параллелограма выполнено в в.иде ползуна, соединенного со штоком силового цилиндра, жестко закрепленного на плите, а одна из сторон в средней точке связана с плитой при помощи тяги, дл на которой равна половине длины стороны параллелограмма.

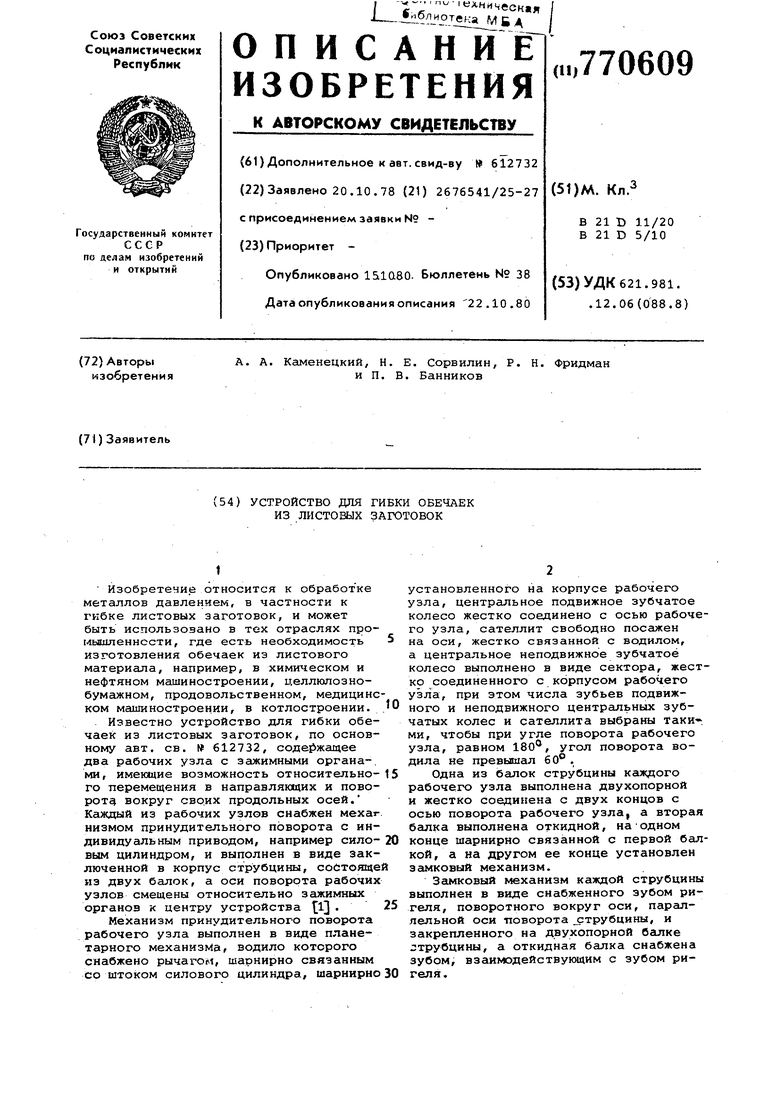

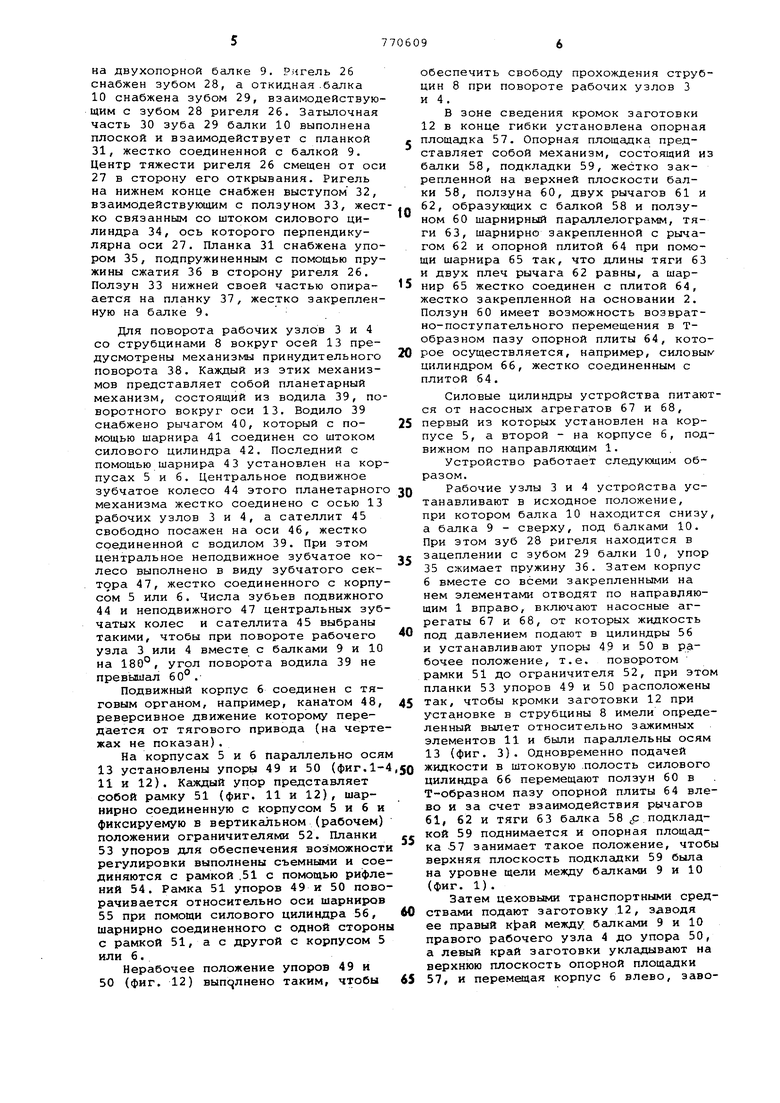

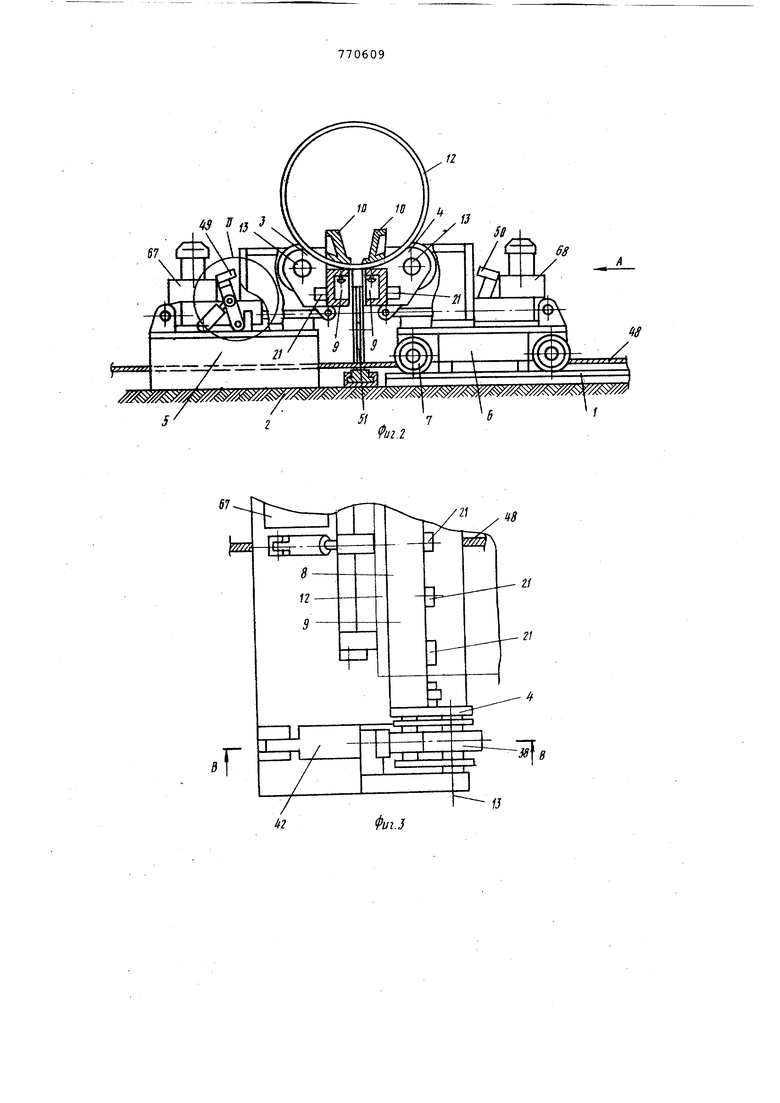

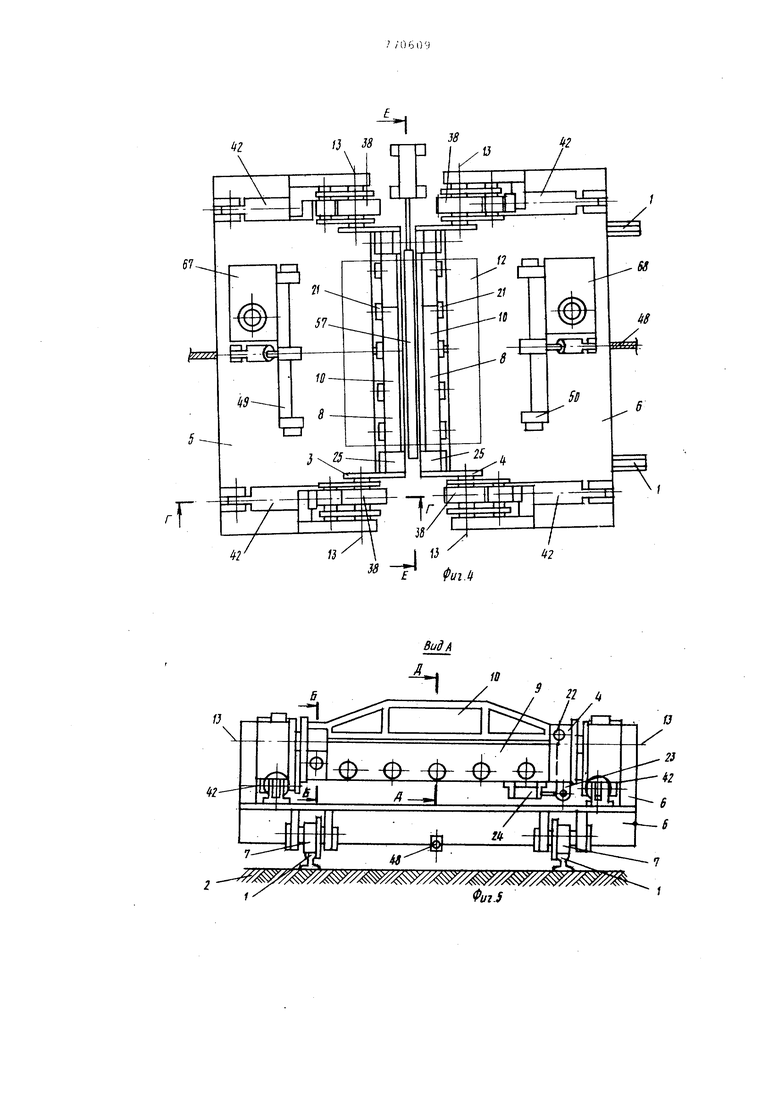

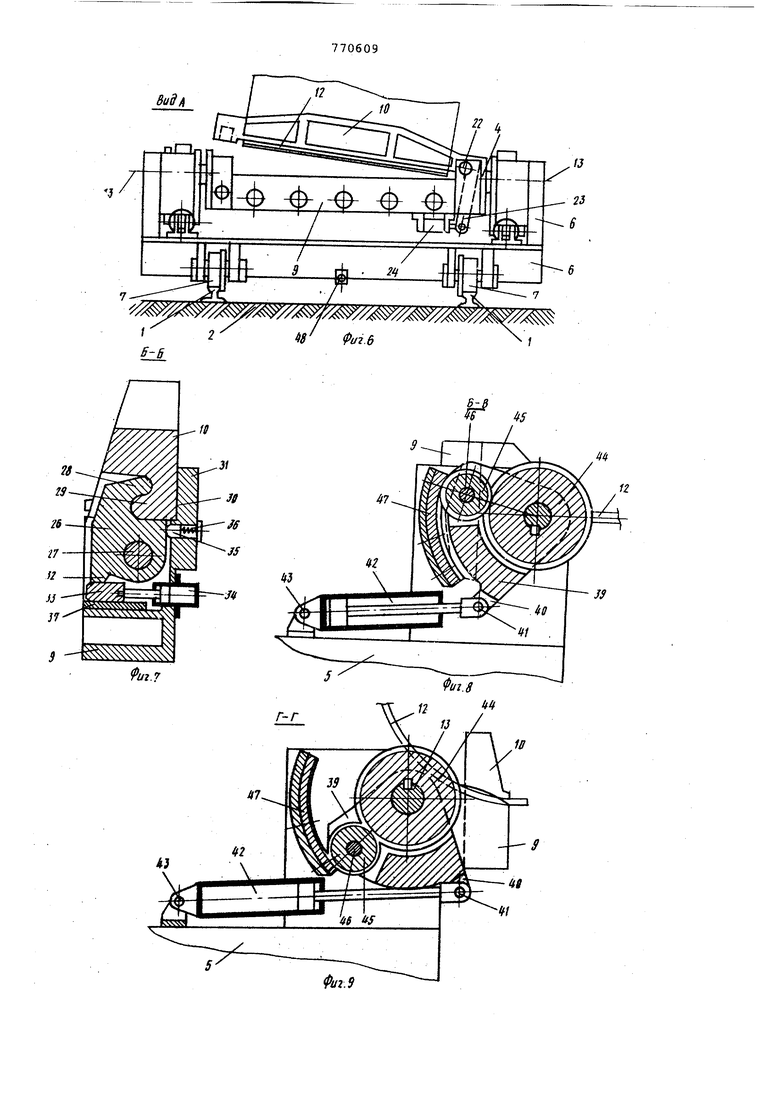

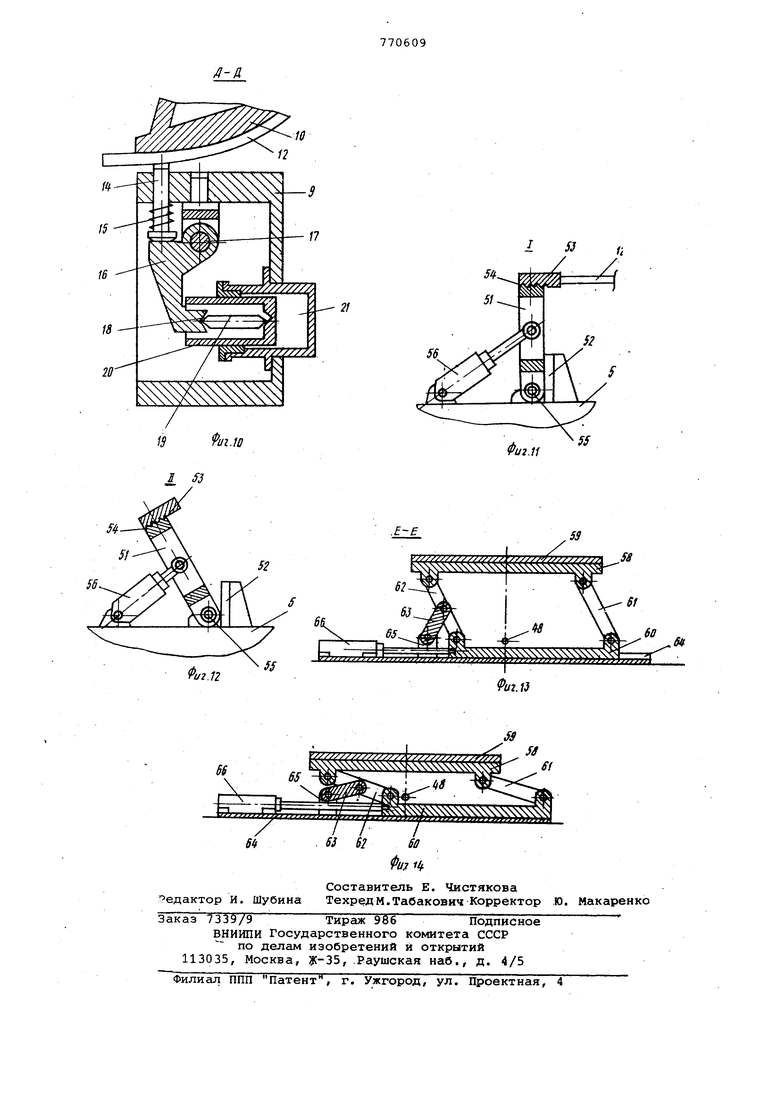

На фиг. 1 изображено предлагаемое устройство (вид сбоку в исходном положении перед началом гибки); на фиг. 2 - то же, по окончании гибки;

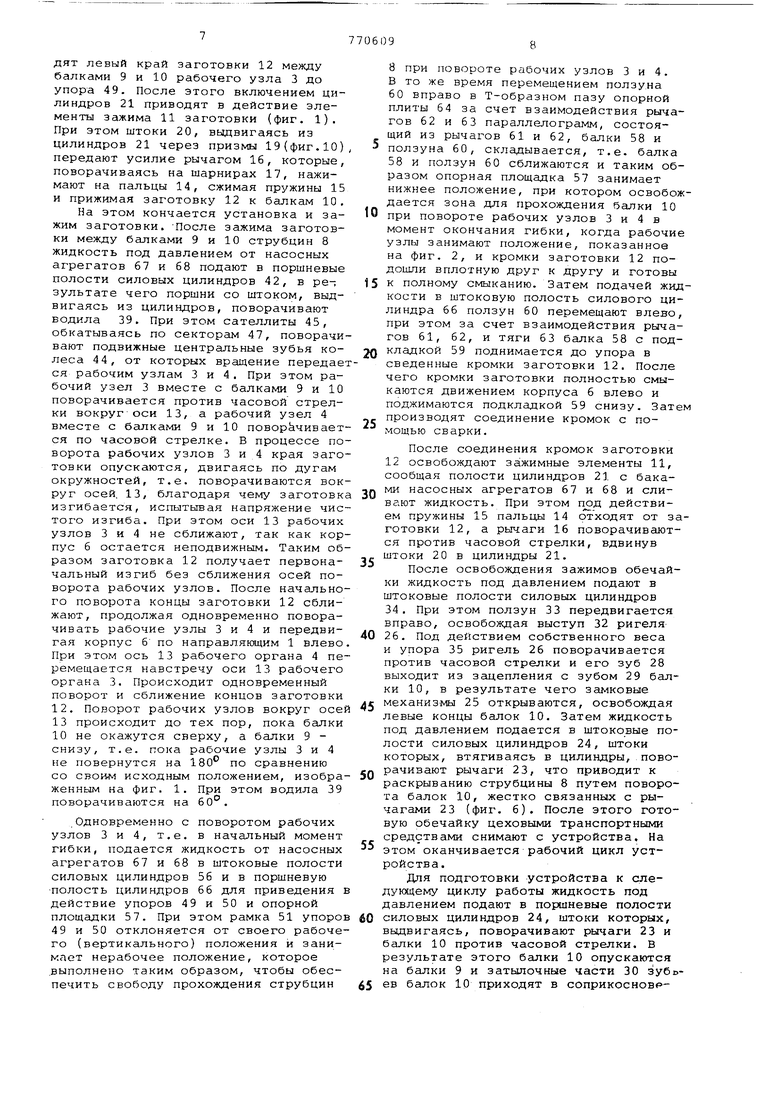

на фиг. 3 - то же, план в исходном положении перед началом гибки, фрагмент; на фиг. 4 - то же, по окончат НИИ гибки; на фиг. 5 - вид по стрелке А на фиг. 2; на фиг. 6 - то же, при съеме готовой обечайк ; на фиг, 7 - разрез Б-Б на фиг. 5; на фиг. 8 - разрез В-В на фиг. 3; на фиг. 9 - разрез ГуГ на фиг. 4; на фиг.10 - разрез Д-д на фиг.5;на фиг.узел 1 на фиг. 1, при установке заготовки; на фиг. 12 - узел П на фиг. 2 на фиг. 13 - разрез Е-Е на фиг. 4, перед началом гибки и при сварке продольного шва; на фиг. 14 - то же, в нижнем положении в момент гибки.

Устройство для изготовления обечаек состоит из двух направляющих 1, жестко закрепленных на основании 2, и двух рабочих узлов 3 и 4, первый из которых расположен в корпусе 5, жестко закрепленном на основании 2, а второй на корпусе б, подвижном на роликах 7 по направляющим 1, каждый из рабочих узлов 3 и 4 представляет собой струбцину 8, состоящую из двухпорной балки 9 и шарнирно соединенно с ней откидной балки 10. Двухопорная балка 9 снабжена элементами зажима 11 заготовки 12. Рабочие узлы 3 и 4 выполнены поворотными вместе со струцинами 8 вокруг осей 13, смещенных относительно зажимных элементов 11 в сторону центра заготовки 12. Зажимные элементы 11 выполнены в виде палцев 14, перпендикулярных плоскости заготовки 12 и подпружиненных с помощью пружин сжатия 15 в сторону, противоположную направлению зажима заготовки 12. Пальцы 14 расположены у края двухопорной балки 9, в плоскости которой размещены Г-образные двуплечие рычаги 16, соединенные с балкой 9 с помощью шарниров 17. Короткие плечи рычагов 16 взаимодействуют с пальцами 14, а длинные плечи этих рычагов снабжены призматическими углублениями 18, в которые упираются призмы 19, установленные в полостях стаканов 20 и упирающиеся в донные части этих стаканов.

Каждый стакан 20 представляет собой шток силового цилиндра.21 одностороннего действия, ось которого параллельна плоскости заготовки 12 и перпендикулярна оси 13 поворота рабочих узлов 3 и 4.

Откидная балка 10 каждой струбцины 8 с помощью шарнира 22 соединена с двухопорной балкой 9 и снабжена рычагом 23, который шарнирно соедине со штоком силового цилиндра 24, закрепленного на балке 9.

На противоположном шарниру 22 конце балки 9 и 10 снабжены замковым механизмом 25. Замковый механизм выполнен в виде ригеля 26, поворотного вокруг оси 27, параллельный оси 13 поворота струбцины 8 и закрепленной на двухопорной балке 9, Ригель 26 снабжен зубом 28, а откидная.балка 10снабжена зубом 29, взаимодействую щим с зубом 28 ригеля 26. Затылочная часть 30 зуба 29 балки 10 выполнена плоской и взаимодействует с планкой 31, жестко соединенной с балкой 9. Центр тяжести ригеля 26 смещен от оси 27 в сторону его открывания. Ригель на нижнем конце снабжен выступом 32, взаимодействующим с ползуном 33, жест ко связанным со штоком силового цилиндра 34, ось которого перпендикулярна оси 27. Планка 31 снабжена упором 35, подпружиненным с помощью пружины сжатия 36 в сторону ригеля 26. Ползун 33 нижней своей частью опираается на планку 37, жестко закрепленную на балке 9. Для поворота рабочих узлов 3 и 4 со струбцинами 8 вокруг осей 13 предусмотрены механизмы принудительного поворота 38. Каждый из этих механизмов представляет собой планетарный механизм, состоящий из водила 39, по воротного вокруг оси 13. Водило 39 снабжено рычагом 40, который с помощью шарнира 41 соединен со штоком силового цилиндра 42. Последний с помощью шарнира 4 3 установлен на кор пусах 5 и 6. Центральное подвижное зубчатое колесо 44 этого планетарног механизма жестко соединено с осью 13 рабочих узлов 3 и 4, а сателлит 45 свободно посажен на оси 46, жестко соединенной с водилом 39. При этом центральное неподвижное зубчатое колесо выполнено в виду зубчатого сектора 47, жестко соединенного с корпу сом 5 или 6. Числа зубьев подвижного 44 и неподвижного 47 центральных зуб чатых колес и сателлита 45 выбраны такими, чтобы при повороте рабочего узла 3 или 4 вместе с балками 9 и 10 на 180°, угол поворота водила 39 не превышал бО. Подвижный корпус 6 соединен с тяговым органом, например, каналом 48, реверсивное движение которому передается от тягового привода (на черте жах не показан). На корпусах 5 и 6 параллельно ося 13 установлены упоры 49 и 50 (фиг.111и 12). Каждый упор представляет собой рамку 51 (фиг. 11 и 12), шарнирно соединенную с корпусом 5 и 6 и фиксируемую в вертикальном (рабочем) положении ограничителями 52. Планки 53 упоров для обеспечения возможност регулировки выполнены съемными и сое диняются с рамкой ,51 с помощью рифле ний 54. Рамка 51 упоров 49 и 50 пово рачивается относительно оси шарниров 55 при помощи силового цилиндра 56, шарнирно соединенного с одной сторон с рамкой 51, а с другой с корпусом 5 или 6. Нерабочее положение упоров 49 и 50 (фиг. 12) вып9лнено таким, чтобы обеспечить свободу прохождения струбцин 8 при повороте рабочих узлов 3 и 4. В зоне сведения кромок заготовки 12в конце гибки установлена опорная площадка 57. Опорная площадка представляет собой механизм, состоящий из балки 58, подкладки 59, жестко закрепленной на верхней плоскости балки 58, ползуна 60, двух рычагов 61 и 62, образуквдих с балкой 58 и ползуном 60 шарнирный параллелограмм, тяги 63, шарнирно закрепленной с рычагом 62 и опорной плитой 64 при помощи шарнира 65 так, что длины тяги 63 и двух плеч рычага 62 равны, а шарнир 65 жестко соединен с плитой 64, жестко закрепленной на основании 2. Ползун 60 имеет возможность возвратно-поступательного перемещения в Тобразном пазу опорной плиты 64, которое осуществляется, например, силовые цилиндром 66, жестко соединенным с плитой 64. Силовые цилиндры устройства питаются от насосных агрегатов 67 и 68, первый из которых установлен на корпусе 5, а второй - на корпусе 6, подвижном по направляющим 1. Устройство работает следующим образом. Рабочие узлы 3 и 4 устройства устанавливают в исходное положение, при котором балка 10 находится снизу, а балка 9 - сверху, под балками 10. При этом зуб 28 ригеля находится в зацеплении с зубом 29 балки 10, упор 35 сжимает пружину 36. Затем корпус 6 вместе со всеми закрепленными на нем элементами отводят по направляющим 1 вправо, включают насосные агрегаты 67 и 68, от которых жидкость под давлением подают в цилиндры 56 и устанавливают упоры 49 и 50 в рабочее положение, т.е. поворотом рамки 51 до ограничителя 52, при этом планки 53 упоров 49 и 50 расположены так, чтобы кромки заготовки 12 при установке в струбцины 8 имели определенный вылет относительно зажимных элементов 11 и были параллельны осям 13(фиг. 3). Одновременно подачей жидкости в штоковую .полость силового цилиндра 66 перемещают ползун 60 в Т-образном пазу опорной плиты 64 влево и за счет взаимодействия рычагов б1| 62 и тяги 63 балка 58 с подкладкой 59 поднимается и опорная площадка .57 занимает такое положение, чтобы верхняя плоскость подкладки 59 была на уровне щели между балками 9 и 10 (фиг. 1). Затем цеховыми транспортными средствами подают заготовку 12, заводя ее правый между балками 9 и 10 правого рабочего узла 4 до упора 50, а левый край заготовки укладывают на верхнюю плоскость опорной площадки 57, и перемещая корпус 6 влево, заводят левый край заготовки 12 между балками 9 и 10 рабочего узла 3 до упора 49. После этого включением цилиндров 21 приводят в действие элементы зажима 11 заготовки (фиг. 1). При этом штоки 20, вьвдвигаясь из цилиндров 21 через призмы 19(фиг.10) передают усилие рычагом 16, которые, поворачиваясь на шарнирах 17, нажимают на пальцы 14, сжимая пружины 15 и прижимая заготовку 12 к балкам 10, На этом кончается установка и зажим заготовки. После зажима заготовки между балками 9 и 10 струбцин 8 жидкость под давлением от насосных агрегатов 67 и 68 подают в поршневые полости силовых цилиндров 42, в результате чего поршни со штоком, выдвигаясь из цилиндров, поворачивают водила 39. При этом сателлиты 45, обкатываясь по секторам 47, поворачивают подвижные центральные зубья колеса 44, от которых вращение передает ся рабочим узлам 3 и 4. При этом рабочий узел 3 вместе с балками 9 и 10 поворачивается против часовой стрелки вокруг оси 13, а рабочий узел 4 вместе с балками 9 и 10 повор чивается по часовой стрелке. В процессе поворота рабочих узлов 3 и 4 края заготовки опускаются, двигаясь по дугам окружностей, т.е. поворачиваются вокруг осей. 13, благодаря чему заготовка изгибается, испытьшая напряжение чистого изгиба. При этом оси 13 рабочих узлов 3 и 4 не сближают, так как корпус 6 остается неподвижным. Таким образом заготовка 12 получает первоначальный изгиб без сближения осей поворота рабочих узлов. После начального поворота концы заготовки 12 сближают, продолжая одновременно поворачивать рабочие узлы 3 и 4 и передвигая корпус 6 по направляЕощим 1 влево При этом ось 13 рабочего органа 4 перемещается навстречу оси 13 рабочего органа 3. Происходит одновременный поворот и сближение концов заготовки 12. Поворот рабочих узлов вокруг осе 13 происходит до тех пор, пока балки 10 не окажутся сверху, а балки 9 снизу, т.е. пока рабочие узлы 3 и 4 не повернутся на 180 по сравнению со свонм исходным положением, изобра женным на фиг. 1. При этом водила 39 поворачиваются на бо. Одновременно с поворотом рабочих узлов 3 и 4, т.е. в начальный момент гибки, подается жидкость от насосных агрегатов 67 и 68 в штоковые полости силовых цилиндров 56 и в поршневую полость цилиндров 66 для приведения действие упоров 49 и 50 и опорной площадки 57. При этом рамка 51 упоро 49 и 50 отклоняется от своего рабоче го (вертикального) положения и занимает нерабочее положение, которое .выполнено таким образом, чтобы обеспечить свободу прохождения струбцин 8 при повороте рабочих узлов 3 и 4. В то же время перемещением ползуна 60 вправо в Т-образном пазу опорной плиты 64 за счет взаимодействия рычагов 62 и 63 параллелограмм, состоящий из рычагов 61 и 62, балки 58 и ползуна 60, складывается, т.е. балка 58 и ползун 60 сближаются и таким образом опорная площадка 57 занимает нижнее положение, при котором освобождается зона для прохождения балки 10 при повороте рабочих узлов 3 и 4 в момент окончания гибки, когда рабочие узлы занимают положение, показанное на фиг. 2, и кромки заготовки 12 подошли вплотную друг к другу и готовы к полному смыканию. Затем подачей жидкости в штоковую полость силового цилиндра 66 ползун 60 перемещают влево, при этом за счет взаимодействия рычагов 61, 62, и тяги 63 балка 58 с подкладкой 59 поднимается до упора в сведенные кромки заготовки 12. После чего кромки заготовки полностью смыкаются движением корпуса 6 влево и поджимаются подкладкой 59 снизу. Затем производят соединение кромок с помощью сварки. После соединения кромок заготовки 12 освобождают зажимные элементы 11, сообщая полости цилиндров 21 с баками насосных агрегатов 67 и 68 и сливают жидкость. При этом под действием пружины 15 пальцы 14 отходят от заготовки 12, а рычаги 16 поворачиваются против часовой стрелки, вдвинув штоки 20 в цилиндры 21. После освобождения зажимов обечайки жидкость под давлением подают в штоковые полости силовых цилиндров 34. При этом ползун 33 передвигается вправо, освобождая выступ 32 ригеля 26. Под действием собственного веса и упора 35 ригель 26 поворачивается против часовой стрелки и его зуб 28 выходит из зацепления с зубом 29 балки 10, в результате чего замковые механизмы 25 открываются, освобождая левые концы балок 10. Затем жидкость под давлением подается в штоковые полости силовых цилиндров 24, штоки которых, втягиваясь в цилиндры, поворачивают рычаги 23, что приводит к раскрыванию струбцины 8 путем поворота балок 10, жестко связанных с рычагами 23 (фиг. 6). После этого готовую обечайку цеховыми транспортными средствами снимают с устройства. На этом оканчивается рабочий цикл устройства. Для подготовки устройства к следующему циклу работы жидкость под давлением подают в поршневые полости силовых цилиндров 24, штоки которых, выдвигаясь, поворачивают рычаги 23 и балки 10 против часовой стрелки. В результате этого балки 10 опускаются на балки 9 и затылочные части 30 зубсев балок 10 приходят в соприкссновр1ие с планками Л. Затем жидкость гк давлением подают в поршневые полости силовых цилиндров 34. При этом mTORt этих цилиндров и ползун 33 двигаются влево (фиг. 7). Ползун 33, воздействуя на выступ 32, поворачивает ригел 26 по часовой стрелке, вводя зуб 28 в контакт с зубом 29 балки 10, нажимая упор 35 и сжимая пружину 36. Таким образом происходит замыкание зам ковых механизмов. После этого подают жидкость под давлением в поршневую полость силово го цилиндра, который, перемещая в Т-образном пазу опорной плиты 64 пол зун 60 за счет взаимодействия рычаго 61, 62 и тяги 63 опускает балку 58 с подкладкой 59, таким образом опорная площадка 57 занимает нижнее положени обеспечивающее свободу прохождения струбцин В при повороте рабочих узло 3 и 4. Одновременно корпус 6 отодвигают от корпуса 5 на расстояние, достаточное для установки на устройство следующей заготовки, и подачей жидкости под давлением в штоковые полости силовых цилиндров 42 производят поворот рабочих узлов 3 и 4.со струбцинами 8 в исходное положение, при этом балки 9 находятся сверху, а балки 10 - снизу. Устройство готово к повторению цикла работы. Таким образом, предлагаемое устройство позволяет повысить качество изготавливаемых обечаек путем обеспечения возможности автоматической сварки кромок непосредственно на устройстве за счет размещения упоров, ограничивающих величину выхода кромок заготовки относительно струбцин, на корпусах рабочих узлов и подведения р зону свариваемых кромок подкладки, формирующей обратную сторону сварного шва. Формула изобретения 1. Устройство для гибки обеч:аек из листовых заготовок по авт. св. f 612732, отличающееся тем, что, с целью повы:иения качества Обечаек путем обеспечения возможности автоматической сварки их кромок после смыкания непосредственно на устройстве, оно снабжено упорами, установленными на корпусах рабочих узлов ниже продольных осей струбцин и выполненных в виде рамки, поворотной относительно горизонтальной оси при помощи силового цилиндра, шток которого шарнирно связан с рамкой, а корпус - с корпусом рабочего узла, и расположенной в рабочей части упора планки, связанной с рамкой рифленой поверхностью и имеющей возможность перемещения относительно рамки и фиксации. 2.Устройство по п. 1, отличающееся тем, что, с целью повышения производительности за счет обеспечения механизации подведения сварочной подкладки в зону стыка кромок при их автоматической сварке, оно снабжено опорной площадкой, установленной на плите в центре основания машины и выполненной в виде шарнирного параллелограмма. 3.Устройство по пп. 1-2, отличающееся тем, что, с целью обеспечения строго вертикального перемещения подкладки при подведении ее в зону стыка кромок, нижнее основание шарнирного параллелограмма выполнено в виде ползуна, соединенного со штоком силового цилиндра, жестко закрепленного на плите, а одна из сторон в средней точке связана с плитой при помощи тяги, длина которой равна половине длины стороны параллеограмма. Источники информации, ринятые во внимание при экспертизе 1, Авторское свидетельство СССР 612732, кл. В 21Т 11/22, 29.01,76. г 6/ . 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки обечаек из листовых заготовок | 1976 |

|

SU612732A1 |

| Устройство для гибки обечаек из листовых заготовок | 1977 |

|

SU710725A1 |

| Устройство для свертывания конических обечаек | 1973 |

|

SU482228A1 |

| Приспособление для сведения краев обечайки | 1973 |

|

SU556875A1 |

| Устройство для стыковки кольцевых кромок | 1973 |

|

SU510341A1 |

| Устройство для свертывания кони-чЕСКиХ ОбЕчАЕК | 1975 |

|

SU795627A1 |

| Устройство для отбортовки цилиндрических изделий | 1985 |

|

SU1329866A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

t8

13

/J

Ж $Й %Й$ 駧Щ5 $е%Ш % §Й

J -r (.z.«

BuSA

фи.

Б-6

Авторы

Даты

1980-10-15—Публикация

1978-10-20—Подача