Предлагаемая конструкция является формой выполнения контактного анпарата синтеза аммиака и метанола с применением пылевидного катализатора во взвешенном состоянии (см. основное авторское свидетельство № 44239 того же заявителя).

В основном авторском свидетельстве № 44239 дана конструкция аппарата, работающего при средних давлениях (от 250 до 300 атмосфер); описываемая в настоящем авторском свидетельстве конструкция дает возможность применять для синтеза аммиака и более высокие давления (порядка 700-800 атм.),

Способ, при котором должно быть применено предлагаемое устройство контактного аппарата для производства синтетического аммиака, заключается в том, что некоторая часть катализатора измельчается до пылевидного состояния и загружается в стальные трубки, установленные в камере, заполненной кусками катализатора. При прохождении через трубки, заполненные пылевидным катализатором азотоводородной смеси,

сжатой до 800 атм. давления и нагретой до 450-525°, происходит распыление мелких частиц катализатора. Поступающий в трубки газ имеет скорость, необходимую для распыления мелких частиц катализатора в газовом потоке, а также для перемешивания катализаторной пыли с реагирующими газами. Так как все гетерогенные каталитические реакции синтеза зависят от величины поверхности катализатора, находящегося в данном объеме контактной камеры, реакция синтеза аммиака будет протекать энергично и, следовательно, в предлагаемом контактном аппарате возможно работать при больших объемных скоростях газа, получая высокую производительность.

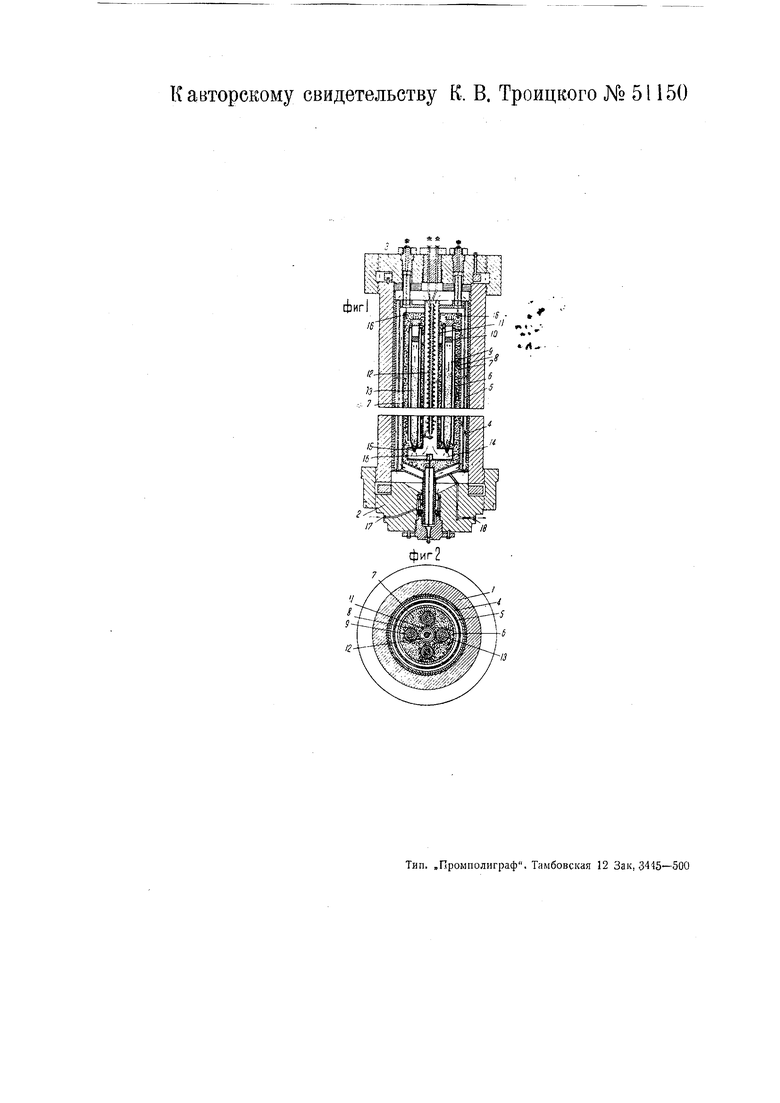

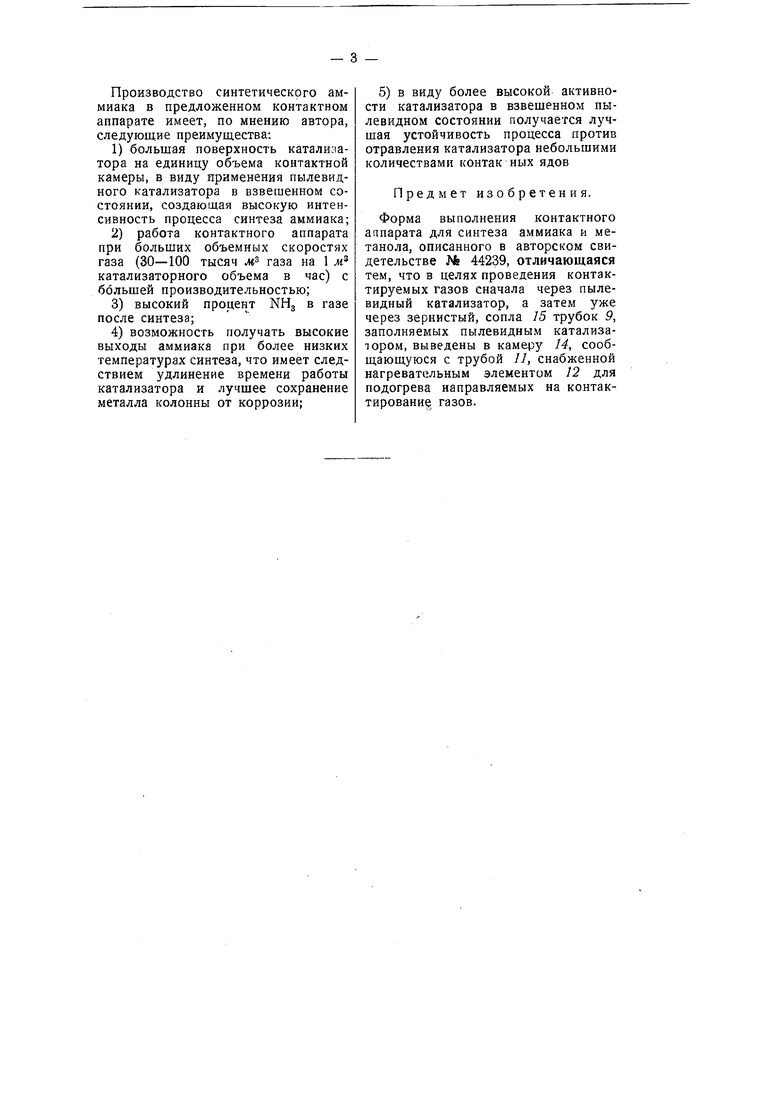

На чертеже предлагаемый контактный аппарат для- синтеза аммиака с применением пылевидного катализатора изображен в продольном и поперечном разрезах. Аппарат состоит из стальной цилиндрической колонны высокого давления 1, рассчитанной для работы при 800 атм. давления. Сжатая азотоводородная смесь (1:3)

через канал 17 в нижней крышке аппарата поступает в колонну синтеза и затем проходит через кольцевое пространство между трубами и 5. Здесь происходит подогрев поступающих газов за счет использования тепла газов после синтеза. Затем предварительно подогретые газы поступают в трубу П, где находится нагревательный элемент-металлическая спираль /2, подогреваемая электрическим током. В трубе// происходит дополнительный нагрев газов до температуры реакции синтеза аммиака (450-500°). Нагретые газы поступают в камеру 14 и затем направляются в серию труб 9, наполненных пылевидным катализатором. t.j-W:, Эти трубы внизу имеют конусооб ::. разное сечение, и газы поступают че.д ..: рез сопло /5, приобретая большую j|-i; ; скорость (30-50 м/сек). В трубках 9 , происходит интенсивное распыление пылевидного катализатора 13.

При этом осуществляется интенсивная реакция синтеза аммиака с выделением значительного количества тепла. Выделяющееся тепло реакции удаляется через стенки трубки 9. Степень измельчения катализаторной пыли (диаметр частиц.от 0,1 до 0,01яж) выбирается в зависимости от давления, температуры и скорости движения Гс13ов через трубки с пылевидным катализатором. Все эти факторы так подбираются, чтобы катализаторная пыль все время, под действием струи газа, подбрасывалась вверх в трубке 9 и затем частицы пыли, под влиянием силы тяжести, падали обратно на конусообразное дно трубки; при этом струя газа непрерывно подбрасывает эти частицы катализатора вверх и обеспечивает движение частиц катализатора в трубке 9.

Размер частиц катализаторной пыли и скорость газа выбираются такими, чтобы частицы пыли не выбрасывались из трубки 9 потоком газа и не поднимались выше, чем на /,, высоты трубки 9.

Выполнение этих условий вполне возможно, так как плотность сжатия до 800 атм. газа очень велика. Для улавливания незначительного количества

очень тонкой катализаторной пыли, увлекаемой потоком газов, вверху в трубе 9 установлен асбестовый фильтр 10. Затем синтезированный газ проходит через кольцевое пространство между трубками S и 9, направляется вниз и поступает в слой кускового натализатора 7, находящийся в катализаторной коробке 6,

Газы затем поднимаются вверх, проходя через слой кускового катализатора, где происходит также дополнительно реакция синтеза аммиака, так что реагирующие газы приближаются к равновесному состоянию.

Из катализаторной камеры горячие газы проходят через кольцевое пространство между трубами 5 и б, где происходит охлаждение газов за счет теплообмена с поступающим на синтез холодным газом.

Охлажденные газы удаляются из контактного аппарата через канал IS и поступают в водяной холодильник для выделения жидкого аммиака. К внутренней стенке колонны / плотно прилегает изолированная труба 4, которая предохраняет стенку контактного аппарата от разрушения горячей азотно-водородной смесью.

Труба 5 имеет рифленые стенки (с ребристой поверхнсстью) для увеличения поверхности теплопередачи. В верхней крыщке 3 контактного аппарата имеются два изолированных контакта для питания спирали нагрева 12 электрической энергией.

Кроме того в верхней крышке 5 контактного аппарата установлены термопары 16, а в нижней крышке 2 установлена одна термопара.

Так как трубки 9 с пылевидным катализатором помещены в камеру, наполненную кусками катализатора, температура в трубках сохраняется устойчивой и после кратковременных остановок аппарата гарантируется возобновление реакции синтеза аммиака в трубках с взвешенным пылевидным катализатором.

При повышении температуры в зоне реакции выше оптимального значения необходимо выключить или уменьшить подогрев металлической спирали 12.

Производство синтетического аммиака в предложенном контактном аппарате имеет, по мнению автора, следующие преимущества:

1)больщая поверхность катализатора на единицу объема контактной камеры, в виду применения пылевидного катализатора в взвешенном состоянии, создающая высокую интенсивность процесса синтеза аммиака;

2)работа контактного аппарата при больших объемных скоростях газа (30-100 тысяч м газа на 1 м катализаторного объема в час) с большей производительностью;

3)высокий процент NHg в газе после синтеза;

4)возможность получать высокие выходы аммиака при более низких температурах синтеза, что имеет следствием удлинение времени работы катализатора и лучшее сохранение металла колонны от коррозии;

5) в виду более высокой активности катализатора в взвешенном пылевидном состоянии получается лучшая устойчивость процесса против отравления катализатора небольшими количествами контак ных ядов

Предмет изобретения.

Форма выполнения контактного аапарата для синтеза аммиака и метанола, описанного в авторском свидетельстве № 44239, отличающаяся тем, что в целях проведения контактируем ых газов сначала через пылевидный катализатор, а затем уже через зернистый, сопла 75 трубок 9, заполняемых пылевидным катализатором, выведены в камеру 14, сообщающуюся с трубой //, снабженной нагревательным элементом 12 для подогрева направляемых на контактировани : газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат для синтеза аммиака и метанола | 1934 |

|

SU44239A1 |

| Способ получения синтетических углеводородов | 1937 |

|

SU54392A1 |

| Способ приготовления катализатора для производства синтетического аммиака | 1934 |

|

SU42060A1 |

| Способ получения аммиака | 1972 |

|

SU444452A1 |

| КОЛОННА СИНТЕЗА АММИАКА | 1971 |

|

SU295319A1 |

| Катализаторная коробка колонны синтеза аммиака | 1987 |

|

SU1494967A1 |

| РЕАКТОР СИНТЕЗА АММИАКА С РАЗДЕЛЕННЫМ ПОТОКОМ И ТРУБЧАТОЙ НАСАДКОЙ | 2015 |

|

RU2608092C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗНОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1935 |

|

SU52384A1 |

| Конструкция насадки для колонны синтеза высокого давления с двумя холодными байпасами | 1959 |

|

SU123148A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

Авторы

Даты

1937-01-01—Публикация

1935-11-28—Подача