1

Изобретение относится к горной промышленности, в частности, к устройствам для контроля износа режущего инструмента.

Известно устройство по авт. св. № 367238 для контроля изиоса инструмента, которое содержит гидравлический цилиндр-накопитель, одна штоковая полость которого соединена с напорной полостью нодающего цилиндра машины непосредствепно, а другая - через регулируемый дроссель, срабатываюший при измепении давления жидкости в напор.чой полости подающего цилиндра в зависимости от степени износа инструмента, прп этом подвижная часть гидроцилиндра-накопигеля кинематически связана с золотником, управляющим пуском и остановкой машины, а также сливом из полости гидроцилиндра-накопителя объема жидкости, накопленного за время предельного износа работающего инструмента.

Управляющий золотник соединен толкателем с качающимся рычагом, с которым периодически взаимодействует подвижная часть гидравлического цилиндра-накопителя.

Цель изобретения - осуществление непрерывного контроля износа режущего инструмента.

Для этого предлагаемое устройство снабжено регулируемым дросселем по скорости вращения, который сообщается с рабочими

2

полостями подающего цплиндра и цилиндранакопителя.

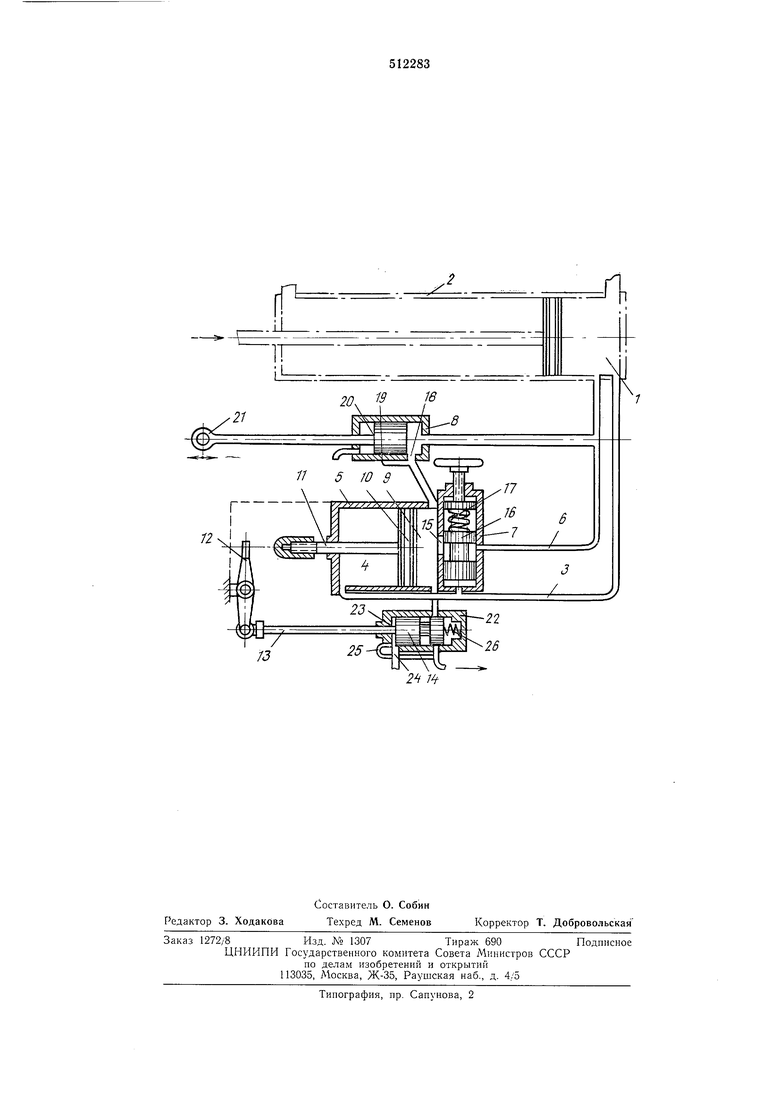

На чертеже показано предлагаемое устройство.

Напорная полость 1 подающего цилиндра 2 машины непосредственно соединена магистралью 3 с полостью 4 цилиндра-накопителя 5, а через магистраль 6, регулируемые дроссел) 7 к 8 давления и скорости, - с полостью 9 цилиндра-накопителя 5.

Поршень 10 со щтоком 11 цилиндра-накопигеля 5 по мере заполнения полости 9 жидкостью перемещается и входит в контакт с одним из концов качающегося рычага 12, который другим концом соединен через толкатель 13 с управляющим золотником 14.

Длину щели 15 дросселя 7 можно регулировать плунжером 16, который находится под действием противоположно направленных сил подпора жидкости магистрали 3 и пружины 17, жесткость которой обеспечивает перемещение плунжера 16 в соответствии с иитервалом стойкости инструмента в пределах возможных режимов его работы.

Дроссель 8 через щели 18 и 19 с иолостью 9 цилиндра-накопителя 5. Длина щелей регулируется плунжером-золотником 20, штоком 21, соединяемым подвижно со звеном управления скорости вращения инструмента (на чертеже не показан).

Командный золотник 22 включает запорную камеру 23, подключенную к магистрали 24, капиллярный трубопровод 25 из камеры 23 на слив и пружину 26.

Устройство работает следующим образом.

При пуске машины до соприкосновения инструмента с обрабатываемым материалом давление в рабочей полости гидроподатчика машины мало (свободная подача инструмента) и жидкость не в состоянии сдвинуть плунжер 16, поджатый пружиной 17, дросселя 7 по давлению. Плунжер дросселя 8 по скорости прекрывает ш.ели 18 и 19 и жидкость не поступает в полость 9 цилиндра-накопителя 5.

При соприкосновении инструмента с обрабатываемым материалом усилие подачи возрастает. При этом скорость вращения инструмента изменяется, звено-регулятор (на чертеже не показан) скорости вращения инструмента, перемещаясь, изменяет через шток 21 положение плунжера-золотника 20 по отношению корпуса дросселя 8 и щелей 18 и 19 в нем.

При увеличении скорости вращения инструмента плунжер-золотник 20 открывает на величину, пропорциональную скорости, щель 19 и жидкость из напорной полости 1 по трубопроводу поступает в полость 9 цилиндра-накопителя 5.

При снижении числа оборотов инструмента ниже расчетного среднего значения новое положение звена регулирования (на чертеже не показано) через шток 21 переместит плунжерзолотник 20 до перекрытия щели 19 наполнения, открытие щели 18 пропорционально отклонению скорости вращения от расчетной. При этом под давлением жидкости в полости 4 замедлится перемещение поршня 10 цилиндра-накопителя 5, так как часть жидкости из полости 9 через щель 18 идет на слив.

При расчетной скорости вращения холостого хода плунжер-золотник 20 перекрывает щели 18 и 19, исключая из работы дроссель 8.

При повышении давления в напорной полости гидроподатчика жидкость по магистрали 3 поступает в напорную полость дросселя, воздействует на дно плунжера 16 и перемещает его до положения равновесия под действием усилия поджатия и силы с деформированной пружипы 17, при этом открывается и|,ель 15, величина открытия и скорость течения через которую жидкости из напорной полости 1 нодатчика по магистрали 6 в полость 9 цилиндра-накопителя 5 пропорциональны усилию подачи инструмента. При выводе ииструмента из работы (обратный ход), давление в полости и магистрали 3 падает, а плунжер 16 под действием пружины 17 перекрывает дроссельную щель 15, прекращая поступление жидкости в накопитель из магистрали 6 до следующего рабочего цикла.

Перемещение поршня 10 со щтоком 11 происходит под двусторонним воздействием давления жидкости. Гидроподпор поршня 10 со стороны камеры из напорной полости 1 податчика машины не влияет на характер заполнения полости 9 цилиндра- накопителя 5, но обеспечивает большую устойчивость процесса наполнения и сокращает рабочий объем наполнителя в целях уменьшения размеров устройства.

Контактный шток И, перемешаясь, входит в соприкосновение и поворачивает рычаг 12, который через толкатель 13 перемешает подпружиненный плунжер командно-сливного золотника 22 до открытия отверстия его запорной камеры 23. Одновременно контактный шток включает сигнализацию.

При этом возможно как ручное, так и автоматическое переключение машины на вывод инструмента в исходное положение. С переключением машины на обратный

ход трубопровод 25 объединяется с рабочим давлением, и жидкость наполняет запорную камеру 23, предельно отжимая подпружиненный плунжер. При этом открывается отверстие для слива жидкости из камеры цилиндра-накопителя 5, которая будет выталкиваться за счет давления в камере на поршень 10. В положении слива плунжер будет находиться до останова инструмента в исходном положении, после чего подпор жидкости на плунжер прекратится и плунжер силой пружины выжмет остатки жидкости из запорной камеры 23 через капиллярный трубопровод 25 на слив. Настройка перемещенных дросселей 7 и 8

на нужный режим работы в зависимости от мощности, затрачиваемой на обработку материала, геометрии и материала инструмента, производится изменением начального натяжения пружины 17 и установкой наконечника

контактного штока 11 по двум предельным режимам работы инструмента и одному промежуточному.

При поломке или заклинивании инструмента давление в напорной полости гидроподатчика мащины (в мащинах с нерегулируемым автоматически режимом работы) резко возрастает до рабочего давления в сети, при этом плунжер 16 дросселя 7 перемещается в крайнее положение и открывает расширенную

зону щели 15.

Накопитель, быстро наполняясь, сигнализирует об опасности.

Формула изобретения

Устройство для контроля износа режущего инструмента по авт. св. № 367238, отличающееся тем, что, с целью непрерывного контроля износа режущего инструмента, оно снабжено регулируемым дросселем по скорости вращения, который сообщается с рабочими полостями подающего цилиндра и цилиндра-накопителя.

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущего инструмента | 1977 |

|

SU739230A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1973 |

|

SU367238A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185274C1 |

| Гидромолот | 1987 |

|

SU1439177A2 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| СПОСОБ ОЧИСТКИ ГИДРОУДАРОМ АКСИАЛЬНО-СМЕЩЕННОЙ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2191676C2 |

| Клапан | 1980 |

|

SU953326A1 |

| Гидропривод рабочего органа уборочной сельскохозяйственной машины | 1987 |

|

SU1419567A1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС И ГИДРАВЛИЧЕСКАЯ ТРАНСМИССИЯ ТРАНСПОРТНОГО СРЕДСТВА С АКСИАЛЬНО-ПОРШНЕВЫМ НАСОСОМ | 2000 |

|

RU2172428C1 |

Авторы

Даты

1976-04-30—Публикация

1974-02-26—Подача