1

Изобретение касается устройств для контроля износа режущего инструмента, в частности бурового, и может быть использовано в машинах с гидравлической подачей инструмента, который подвержен истиранию со стороны обрабатываемого материала (в процессе бурения, сверления, фрезерования), и особенно в машинах, где условия работы инструмента не могут быть учтены заранее, и инструмент в процессе работы не может быть проверен визуально.

Предлагаемое устройство содержит гидравлический цилиндр, одна полость которого соединена с напорной полостью подающего цилиндра машины непосредственно, а другая - через регулируемый дроссель, срабатывающий при изменении давления жидкости в напорной полости подающего цилиндра в зависимости от степени износа инструмента, при этом подвижная часть гидравлического цилиндра связана с золотником, управляющим пуском и остановкой машины. Управляющий золотник соединен с толкателем, контактирующим с качающимся рычагом, с которым периодически взаимодействует подвижная часть гидравлического цилиндра.

Предложенное устройство позволит поддерживать процесс резания в оптимальном режиме .

Известно, что с повышением физико-механических свойств обрабатываемых материалов при равных значениях мощности обработки усилие подачи возрастает. В машинах с гидравлической подачей изменение усилия подачи сопровождается изменением давления в напорной полости подающего цилиндра. Величина перепада этого давления и используется в предлагаемом устройстве в качестве показателя, определяющего стойкость инструмента.

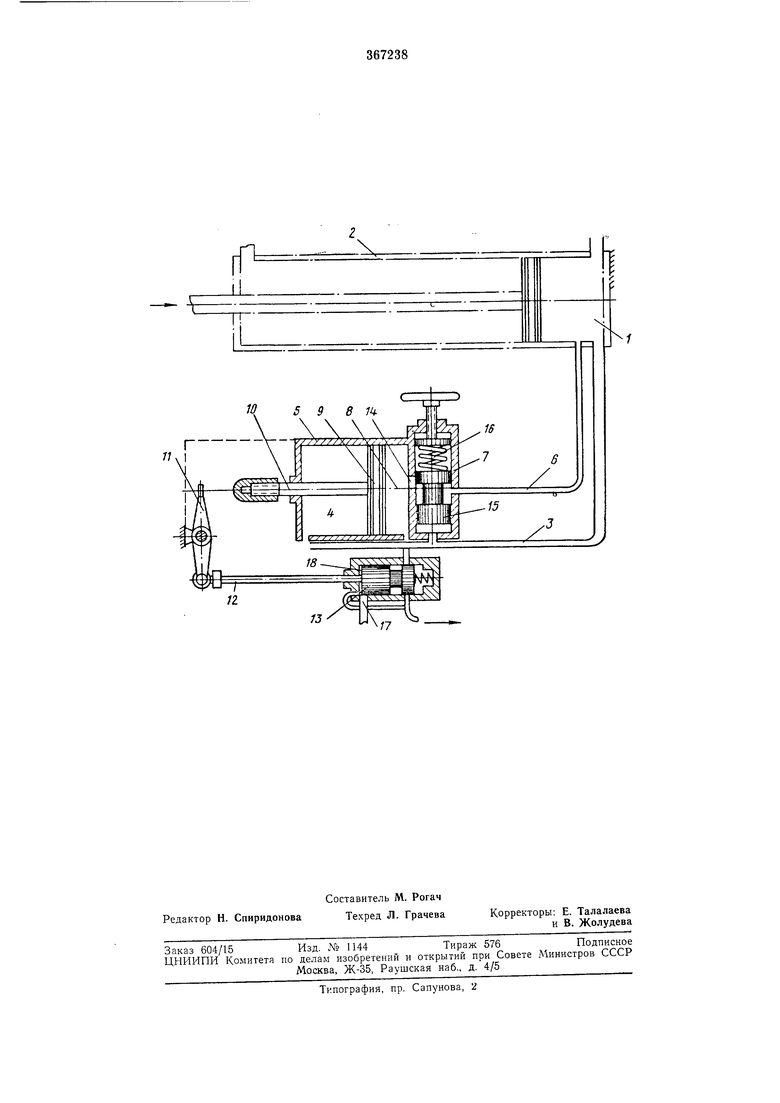

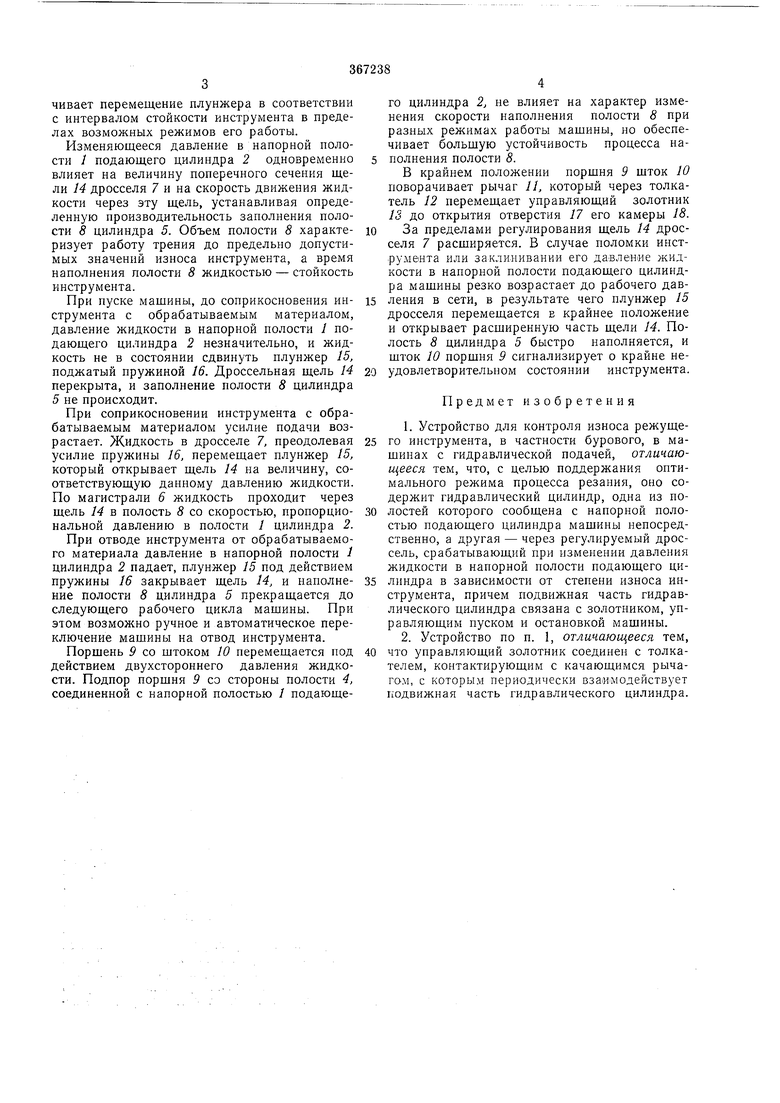

На чертеже изображена принципиальная схема предлагаемого устройства для контроля износа режущего инструмента.

Напорная полость / подающего цилиндра 2 машины (на чертеже не показана) непосредственно соединена магистралью 3 с полостью 4 гидравлического цилиндра 5, и через магистраль 6 и регулируемый дроссель 7 - с полостью 8 этого же цилиндра.

Поршень 9 со штоком 10 цилиндра 5 по мере заполнения полости 8 жидкостью перемещается и взаимодействует одним концом качающегося рычага II, который другим концом воздействует на толкатель 12, связанный с управляющим золотником 13.

Лоперечй-ое сеч-ение щели 14 дросселя 7 регулируется его плунжером 15, находящимся под действием противоположно направленных сил: подпора жидкости, поступающей из напорной полости / цилиндра 2 по магистрали

5, и пружины 16, жесткость которой обеспечивает перемещение плунжера в соответствии с интервалом стойкости инструмента в пределах возможных режимов его работы. Изменяющееся давление в напорной полости 1 подающего цилиндра 2 одновременно влияет на величину поперечного сечения щели 14 дросселя 7 и на скорость движения жидкости через эту щель, устанавливая определенную производительность заполнения полости 8 цилиндра 5. Объем полости 8 характеризует работу трения до предельно допустимых значений износа инструмента, а время наполнения полости 8 жидкостью - стойкость инструмента. При пуске машины, до соприкосновения инструмента с обрабатываемым материалом, давление жидкости в напорной полости 1 подающего цилиндра 2 незначительно, и жидкость не в состоянии сдвинуть плунжер 15, поджатый пружиной 16. Дроссельная щель 14 перекрыта, и заполнение полости 8 цилиндра 5 не происходит. При соприкосновении инструмента с обрабатываемым материалом усилие подачи возрастает. Жидкость в дросселе 7, преодолевая усилие пружины 16, перемещает плунжер 15, который открывает щель 14 на величину, соответствующую данному давлению жидкости По магистрали 6 жидкость проходит через щель 14 в полость 8 со скоростью, пропорциональной давлению в полости / цилиндра 2. При отводе инструмента от обрабатываемого материала давление в напорной полости 1 цилиндра 2 падает, плунжер 15 под действием пружины 16 закрывает щель 14, и наполнение полости 8 цилиндра 5 прекращается до следующего рабочего цикла машины. При этом возможно ручное и автоматическое переключение машины на отвод инструмента. Поршень 9 со штоком 10 перемещается под действием двухстороннего давления жидкости. Подпор поршня 9 со стороны полости 4, соединенной с напорной полостью / подающего цилиндра 2, не влияет на характер изменения скорости наполнения полости 8 при разных режимах работы мащины, но обеспечивает больщую устойчивость процесса наполнения полости 8. В крайнем положении поршня 9 щток 10 поворачивает рычаг 11, который через толкатель 12 перемещает управляющий золотник 13 до открытия отверстия 17 его камеры 18. За пределами регулирования щель 14 дросселя 7 расширяется. В случае поломки инструмевта или закли-нивании его давление жидкости в напорной полости подающего цилиндра машины резко возрастает до рабочего давления в сети, в результате чего плунжер 15 дросселя перемещается Е крайнее положение и открывает расширенную часть щели 14. Полость 8 цилиндра 5 быстро наполняется, и шток 10 порщня 9 сигнализирует о крайне неинструмента. удовлетворительном состоянии Предмет изобретения 1. Устройство для контроля износа режущего инструмента, в частности бурового, в машинах с гидравлической подачей, отличающееся тем, что, с целью поддержания оптимального режима процесса резания, оно содержит гидравлический цилиндр, одна из полостей которого сообщена с напорной полостью подающего цилиндра машины непосредственно, а другая - через регулируемый дроссель, срабатывающий при изменении давления жидкости в напорной полости подающего цилиндра в зависимости от степени износа инструмента, причем подвижная часть гидравлического цилиндра связана с золотником, управляющим пуском и остановкой мащины. 2. Устройство по п. 1, отличающееся тем, что управляющий золотник соединен с толкателем, контактирующим с качающимся рычаГО.М, с которым периодически взаимодействует подвижная часть гидравлического цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущего инструмента | 1974 |

|

SU512283A2 |

| Устройство для контроля износа режущего инструмента | 1977 |

|

SU739230A1 |

| ГЛУБОКИЙ ДИФЕРЕНЦИАЛЬНЫЙ НАСОС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 1935 |

|

SU49846A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848287A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Зубошлифовальный станок | 1973 |

|

SU454100A1 |

| Гидравлический привод ударно-вибрационной установки | 1990 |

|

SU1733730A1 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| НАСОСНЫЙ ГИДРОПРИВОД С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ СКОРОСТИ | 1998 |

|

RU2153435C2 |

Авторы

Даты

1973-01-01—Публикация