(54) УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Ковш для заливки окисляющихся расплавов | 1981 |

|

SU980958A1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для защиты струи металлаиз КОВшА пРи НЕпРЕРыВНОй РАзлиВКЕМЕТАллОВ | 1979 |

|

SU846077A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

1

Изобретение относится к черной металлургии, в частности к разливке металлов и сплавов.

Известно устройство для непрерывной разливки металла, содержащее приспособление для защиты струи, вьшолненное в виде двух сопряженных по вертикальной плоскости полудилиндрических огнеупорных оболочек. Оболочки защитного приспособления установлены на крыпже металлоприемника и сопряжены с выступающей частью днища разливочного ковща по крутлодилиндрической поверхности. Оболочки удерживаются в сопряженном состоянии постоянными магнитами. Одна из оболочек снабжена трубопроводом для подачи защитного газа, аргона. Возможность разъединения и горизонтального перемещеш1Я отдельно каждой оболочки защитного устройства позволяет обеспечить свободный доступ к разливочному стакану и его замену, не меняя положение ковща и металлоприемника.

Однако в таком устройстве не удается предотвратить подсасьшание холодного в полость защиты, вследствие невозможности обеспечения плотного сопряжения иолудилиндрических оболочек между собой и с выступающей частью днища ковша одновременно по двум разным поверхностям, плоской и дилиндрической. Для уменьшения окисления жидкого металла приходится увеличивать давление инертного газа в полости зашиты. Но вместе с этим возрастают утечки инертного газа в зазоры между оболочками и днищем ковща. Общий расход инертного газа возрастает. Необходимость применения дополнительных приспособлений (постоянных магнитов), обеспечивающих сопряжение оболочек, усложняет установку и ее эксплуатацию, а также снижает надежность ее работы, вследствие уменьшения сил сцепления магнитов при их разогреве в период разливки металла и при ударах в

момент сопряжения оболочек. Кроме того, создание определенного зазора между верхним торцом защитного приспособления и горизонтальной частью днища ковша, позволяющего разъединять и передвигать оболочки, приводит к увеличению высоты установки и высоты падения разливочной . а также усложняет маневрирование ковшом при его установке над металлоприемником.

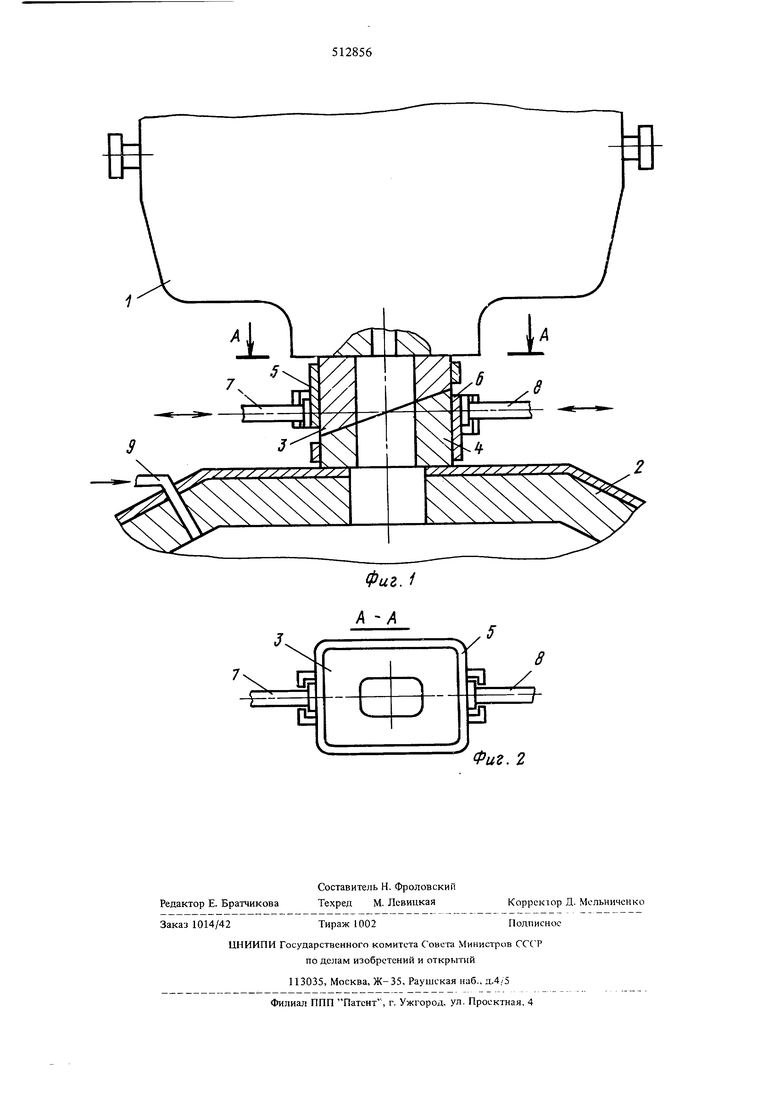

С делью повышен-ия надежности работь торцы трубчатых элементов предлагаемого устройства выполнены параллельными и сопряжены по наклонной плоскости, причем трубчатые элементы имеют возможность горизонтального перемещения.

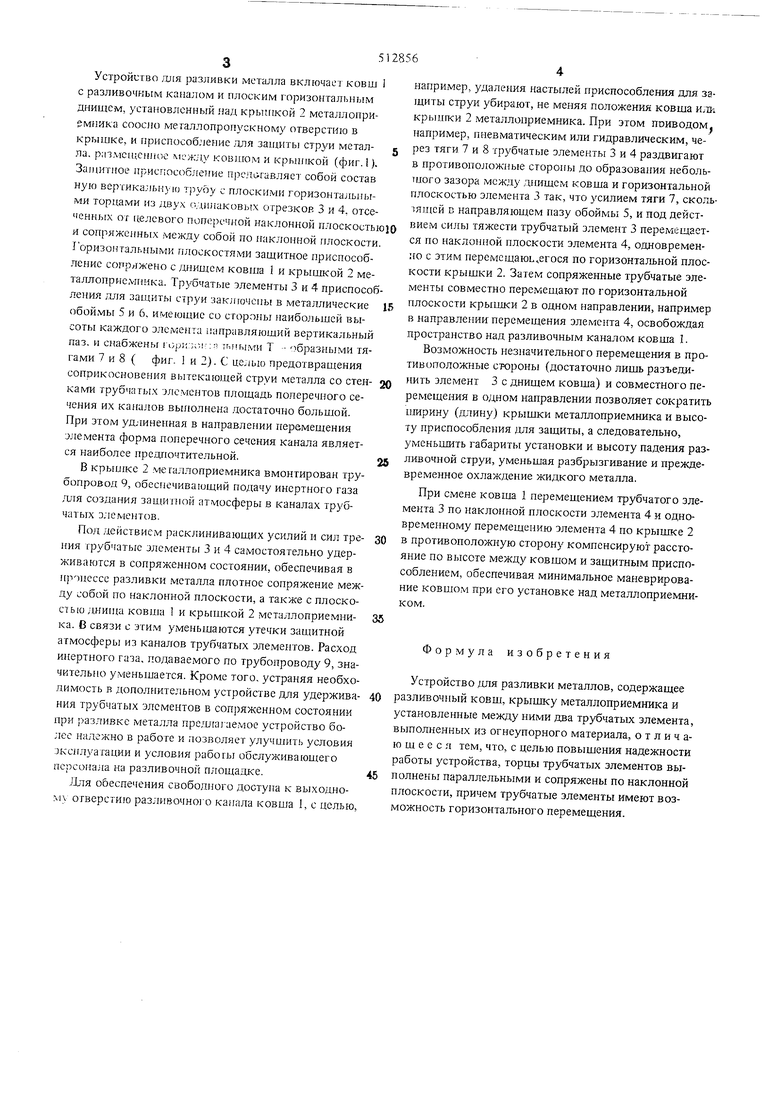

На фиг. 1 изображен общий вид предложенного устройства в разрезе; на фиг. 2 - разрез по А-.4 на фиг. 1 (приспособления для защиты струи). Устройство для разливки металла включает ковш с разливочным каналом и плоским горизонтальным днищем, установленный ,чад крышкой 2 мсталлопригмника соосно металлопропускному отверстию в крышке, и приспособление для защиты струи металла. pinMciueiiJioc между ковшом и крынкой (фиг. 1). Защитное приспособление преЛ1 авляет собой состав ную вертикальную трупу с плоскими горизонтальными торцами из двух одплаковьк отрезков 3 и 4. отсе ченных от 1елевого попе)счной наклонной плоскость и сопряженных .между собой по наклонной плоскости 1оризоптальными плоскостями защитное приспособление сопряжено с днищем ковша 1 и крыщкой 2 металлоприемника. Трубчатые элементы 3 и 4 приспосо ления для защиты струи заключены в металлические обоймы 5 и 6, имеющие со стороны наибольщей высоты каждого элемента направляющий вертикальный паз. и снабжены гори ;;-i::: ьиы.ми Т - образными тягами 7 и 8 ( фиг. 1 и 2). С целью предотвращения соприкосновения вытекающей струи металла со стенкa ти трубчатых элементов площадь поперечного сечения их каналов выполнена достаточно большой. При этом удлиненная в направлении перемещения элемента форма поперечного сечения канала является наиболее предпочтительной. В крьщ1ке 2 мегаллоприемника вмонтирован трубопровод 9, обеспечивающий подачу инертного газа ,тля создания защитной атмосферы в каналах трубчатых элементов. По.)г действием расклинивающих усилий и сил трения трубчатые элементы 3 и 4 самостоятельно удерживаются в сопряженном состоянии, обеспечивая в HjV)Hecce разливки металла плотное сопряжение между собой по наклонной плоскости, а также с плоскостью д.нип1а ковша 1 и крыщкой 2 металлоприемника. 6 связи с этим уменьшаются утечки защитной атмосферы из каналов трубчатых элементов. Расход инертного газа, подаваемого по трубопроводу 9, значительно уменьшается. Кроме того, устраняя необходимость в дополнительном устройстве для удерживания трубчатых элементов в сопряженном состоянии при разливке металла предла ае.мое устройство более надежно в работе и позволяет улучшить условия эксплуатации и условия рабогы обслуживающего персонала на разливочной площадке. Лчя обеспечения свободного доступа к выходному отверстию разливочного канала ковша I, с целью. например, удаления настылей приспособления для защиты струи убирают, не меняя положения ковша крынгки 2 металлоприемника. При этом поиводом, например, пневматическим или гидравлическим, через тяги 7 и 8 трубчатые элементы 3 и 4 раздвигают в противоположные стороны до образования небольгного зазора между днищем ковша и горизонтальной плоскостью элемента 3 так, что усилием тяги 7, сколь1ЯП1ей D направляющем пазу обоймы 5, и под дейст тяжести трубчатый элемент 3 перемещается но наклонной плоскости элемента 4, одновременно с этим перемещаюь егося по горизонтальной плоскости крышки 2. Затем сопряженные трубчатые элементы совместно перемещают по горизонтальной плоскости крышки 2 в одном направлении, например в направлении перемещения элемента 4, освобождая пространство над разливочным каналом ковща 1. Возможность незначительного перемещения в противоположные стороны (достаточно лишь разъединить элемент 3 с днищем ковша) и совместного перемещения в одном направлении позволяет сократить щирину (длину) крышки металлоприемника и высоту приспособления для защиты, а следовательно, уменьщить габариты установки и высоту падения разливочной струи, уменьщая разбрызгивание и преждевременное охлаждение жидкого металла. При смене ковща 1 перемещением трубчатого элемента 3 по наклонной плоскости элемента 4 и одновременному перемещению элемента 4 по крышке 2 в противоположную сторону компенсируют расстояние по высоте между ковшом и защитным приспособлением, обеспечивая минимальное маневрирование ковшом при его установке над металлоприемником. Формула изобретения Устройство ддя разливки металлов, содержащее азливочный ковш, крышку металлоприемника и установленные между ними два трубчатых элемента, выполненных из огнеупорного материала, отличающееся тем, что, с целью повышения надежности аботы устройства, торцы трубчатых элементов выолнены параллельными и сопряжены по наклонной плоскости, причем трубчатые элементы имеют возожность горизонтального перемещения.

др|

Х5ГТ

Фиг. 1 А -А

Авторы

Даты

1976-05-05—Публикация

1974-11-11—Подача