V

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЬ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1998 |

|

RU2135326C1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| УСТРОЙСТВО ДЛЯ ДОННОГО СЛИВА РАСПЛАВА | 1992 |

|

RU2066595C1 |

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Способ сифонной разливки стали в изложницы из разливочного ковша через шиберный затвор | 1990 |

|

SU1771876A1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2005 |

|

RU2296647C2 |

Изобретение относится к металлургии, а именно к разливке металлов из металлургических емкостей. Цель изобретения - повышение надежности устройства и качества слитка. Устройство содержит корпус, в котором размещен неподвижный блок с каналами, а также сопряженный с блоком поворотный блок с каналами для слива металла. Оси каналов расположены на высоте 1,5 - 2 диаметров каналов над донной футеровкой. Верхняя часть неподвижного блока расположена над футеровкой на высоте, равной 3 - 5 диаметрам каналов. Корпус имеет герметичную полость, соединенную с каналами проточками, выполненными в неподвижном блоке, и проточками в поворотном блоке, в котором равномерно по периметру размещены огнеупорные пористые пробки. Изобретение позволяет исключить применение засыпок разливочного канала и необходимость прожигания каналов кислородом. 1 з.п. ф-лы, 4 ил.

Изобретение относится к области- металлургии, в частности к разливке металлов и сплавов из металлургических емкостей.

Цель изобретения - повышение надежности устройства и качества слитка.

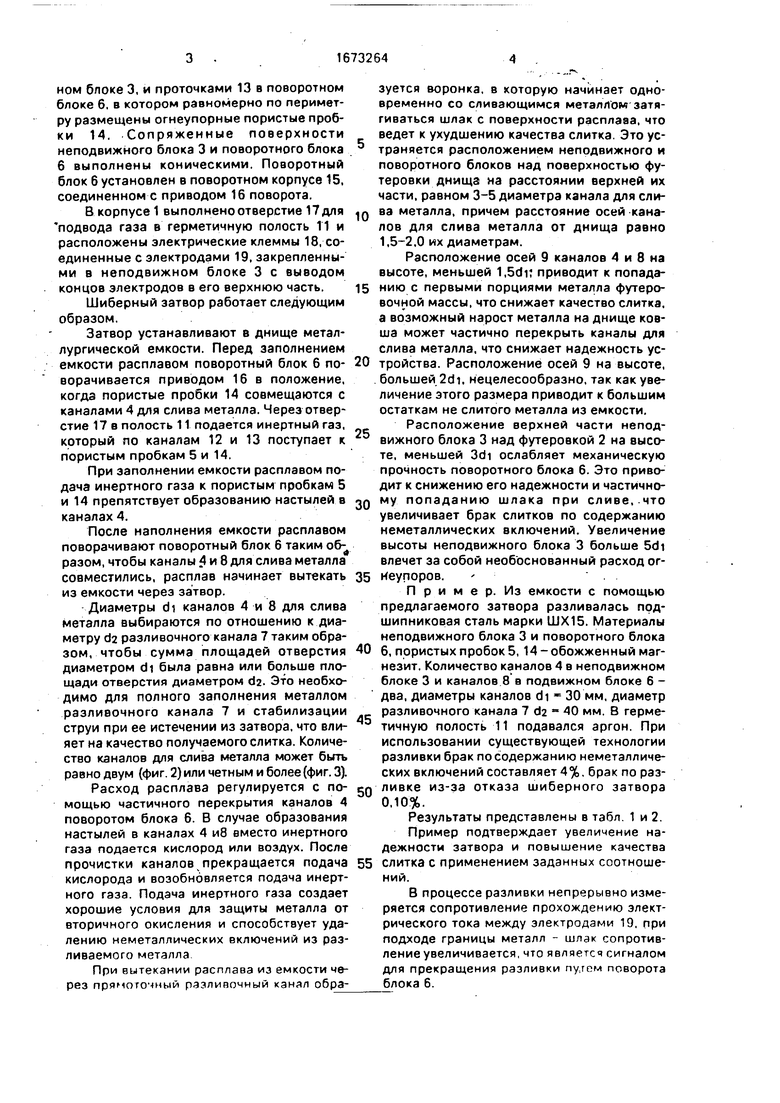

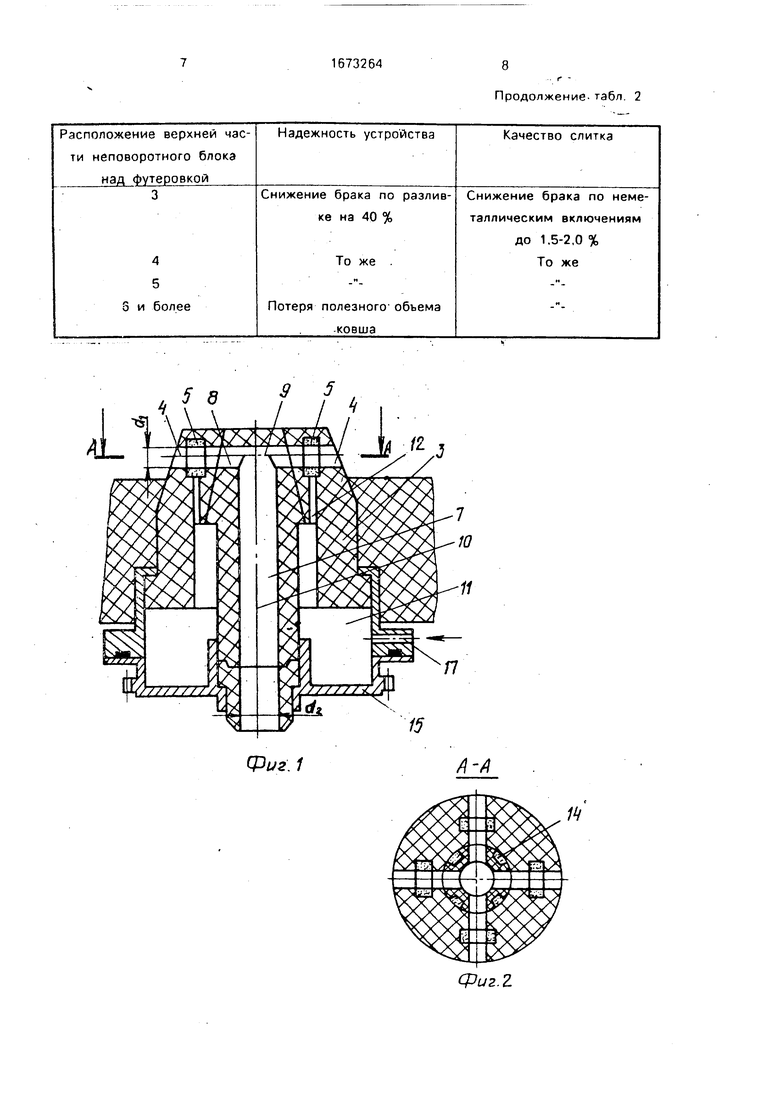

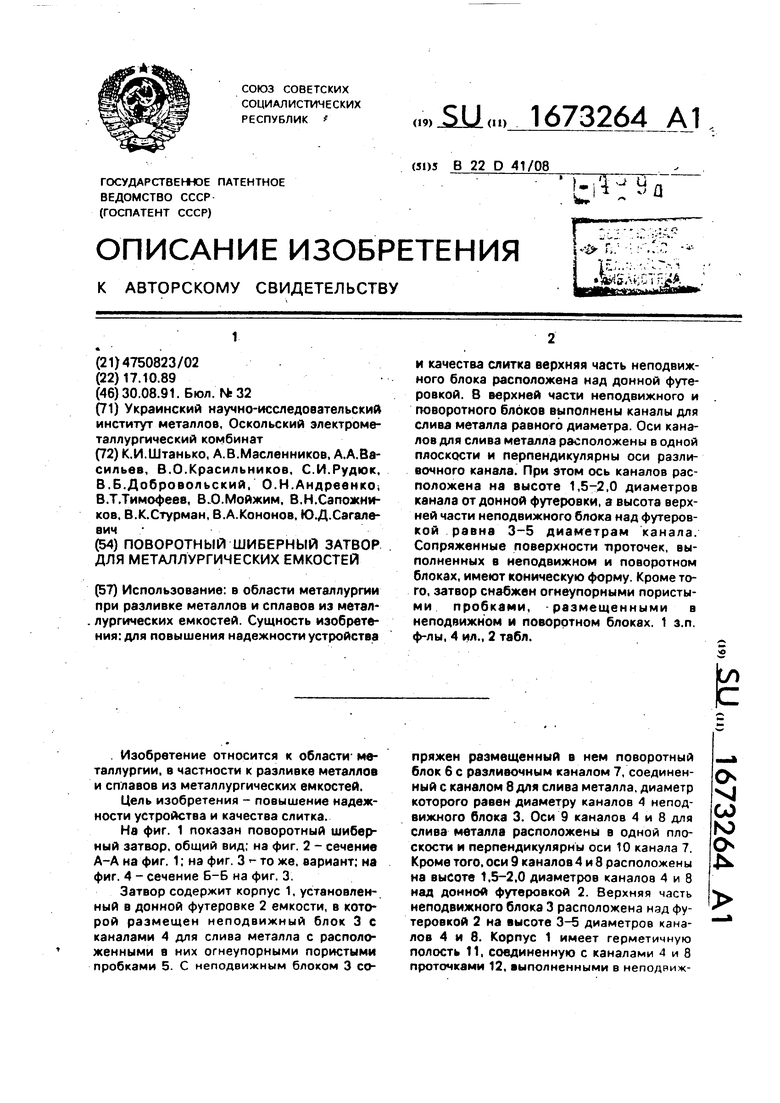

На фиг. 1 показан поворотный шиберный затвор, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - то же, вариант; на фиг. 4 - сечение Б-Б на фиг. 3

Затвор содержит корпус 1, установленный в донной футеровке 2 емкости, в которой размещен неподвижный блок 3 с каналами 4 для слива металла с расположенными в них огнеупорными пористыми пробками 5. С неподвижным блоком 3 сопряжен размещенный в нем поворотный блок 6 с разливочным каналом 7, соединенный с каналом 8 для слива металла, диаметр которого равен диаметру каналов 4 неподвижного блока 3. Оси 9 каналов 4 и 8 для слива металла расположены в одной плоскости и перпендикулярны оси 10 канала 7. Кроме того, оси 9 каналов 4 и 8 расположены на высоте 1,5-2,0 диаметров каналов 4 и 8 над донной футеровкой 2. Верхняя часть неподвижного блока 3 расположена над футеровкой 2 на высоте 3-5 диаметров каналов 4 и 8. Корпус 1 имеет герметичную полость 11, соединенную с каналами 4 и 8 проточками 12, выполненными в неподвижCS VJ

со ю

ном блоке 3, и проточками 13 в поворотном блоке 6, в котором равномерно по периметру размещены огнеупорные пористые пробки 14. Сопряженные поверхности неподвижного блока 3 и поворотного блока 6 выполнены коническими. Поворотный блок 6 установлен в поворотном корпусе 15, соединенном с приводом 16 поворота.

В корпусе 1 выполнено отверстие 17 для подвода газа в герметичную полость 11 и расположены электрические клеммы 18, соединенные с электродами 19, закрепленными в неподвижном блоке 3 с выводом концов электродов в его верхнюю часть.

Шиберный затвор работает следующим образом.

Затвор устанавливают в днище металлургической емкости. Перед заполнением емкости расплавом поворотный блок 6 по- ворачивается приводом 16 в положение, когда пористые пробки 14 совмещаются с каналами 4 для слива металла. Через отверстие 17 в полость 11 подается инертный газ, который по каналам 12 и 13 поступает к пористым пробкам 5 и 14.

При заполнении емкости расплавом подача инертного газа к пористым пробкам 5 и 14 препятствует образованию настылей в каналах 4.

После наполнения емкости расплавом поворачивают поворотный блок 6 таким обЧ разом, чтобы каналы 4 и 8 для слива металла совместились, расплав начинает вытекать из емкости через затвор.

Диаметры di каналов 4 и 8 для слива металла выбираются по отношению к диаметру d2 разливочного канала 7 таким образом, чтобы сумма площадей отверстия диаметром di была равна или больше площади отверстия диаметром da. Это необходимо для полного заполнения металлом разливочного канала 7 и стабилизации струи при ее истечении из затвора, что влияет на качество получаемого слитка. Количество каналов для слива металла может быть равно двум (фиг. 2) или четным и более (фиг. 3).

Расход расплава регулируется с по- мощью частичного перекрытия каналов 4 поворотом блока 6. В случае образования настылей в каналах 4 и8 вместо инертного газа подается кислород или воздух. После прочистки каналов прекращается подача кислорода и возобновляется подача инертного газа. Подача инертного газа создает хорошие условия для защиты металла от вторичного окисления и способствует удалению неметаллических включений из разливаемого металла

При вытекании расплава из емкости через прямоточный разливочный канал образуется воронка, в которую начинает одновременно со сливающимся металлом затягиваться шлак с поверхности расплава, что ведет к ухудшению качества слитка. Это устраняется расположением неподвижного и поворотного блоков над поверхностью футеровки днища на расстоянии верхней их части, равном 3-5 диаметра канала для слива металла, причем расстояние осей каналов для слива металла от днища равно 1,5-2,0 их диаметрам.

Расположение осей 9 каналов 4 и 8 на высоте, меньшей 1,5dit приводит к попаданию с первыми порциями металла футеро- вочной массы, что снижает качество слитка, а возможный нарост металла на днище ковша может частично перекрыть каналы для слива металла, что снижает надежность устройства. Расположение осей 9 на высоте, большей 2di, нецелесообразно, так как увеличение этого размера приводит к большим остаткам не слитого металла из емкости.

Расположение верхней части неподвижного блока 3 над футеровкой 2 на высоте, меньшей 3di ослабляет механическую прочность поворотного блока 6. Это приводит к снижению его надежности и частичному попаданию шлака при сливе,.что увеличивает брак слитков по содержанию неметаллических включений. Увеличение высоты неподвижного блока 3 больше 5di влечет за собой необоснованный расход огнеупоров.

П р и м е р. Из емкости с помощью предлагаемого затвора разливалась подшипниковая сталь марки ШХ15. Материалы неподвижного блока 3 и поворотного блока 6, пористых пробок 5,14-обожженный магнезит. Количество каналов 4 в неподвижном блоке 3 и каналов 8 в подвижном блоке 6 - два, диаметры каналов di - 30 мм, диаметр разливочного канала 7 ds 40 мм. В герметичную полость 11 подавался аргон. При использовании существующей технологии разливки брак по содержанию неметаллических включений составляет 4%. брак по разливке из-за отказа шиберного затвора 0,10%.

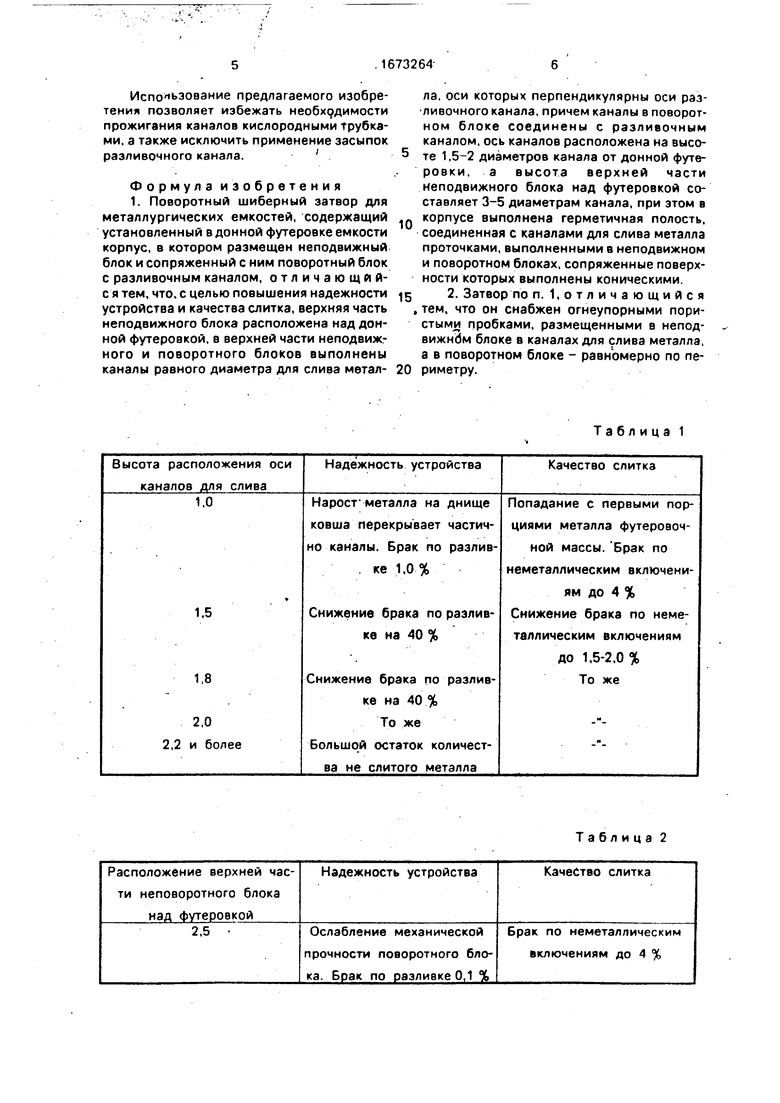

Результаты представлены в табл. 1 и 2.

Пример подтверждает увеличение надежности затвора и повышение качества слитка с применением заданных соотношений.

В процессе разливки непрерывно измеряется сопротивление прохождению электрического тока между электродами 19, при подходе границы металл - шлак сопротивление увеличивается, что является сигналом для прекращения разливки путем поворота блока 6.

Использование предлагаемого изобретения позволяет избежать необх9Димости прожигания каналов кислородными трубками, а также исключить применение засыпок разливочного канала.

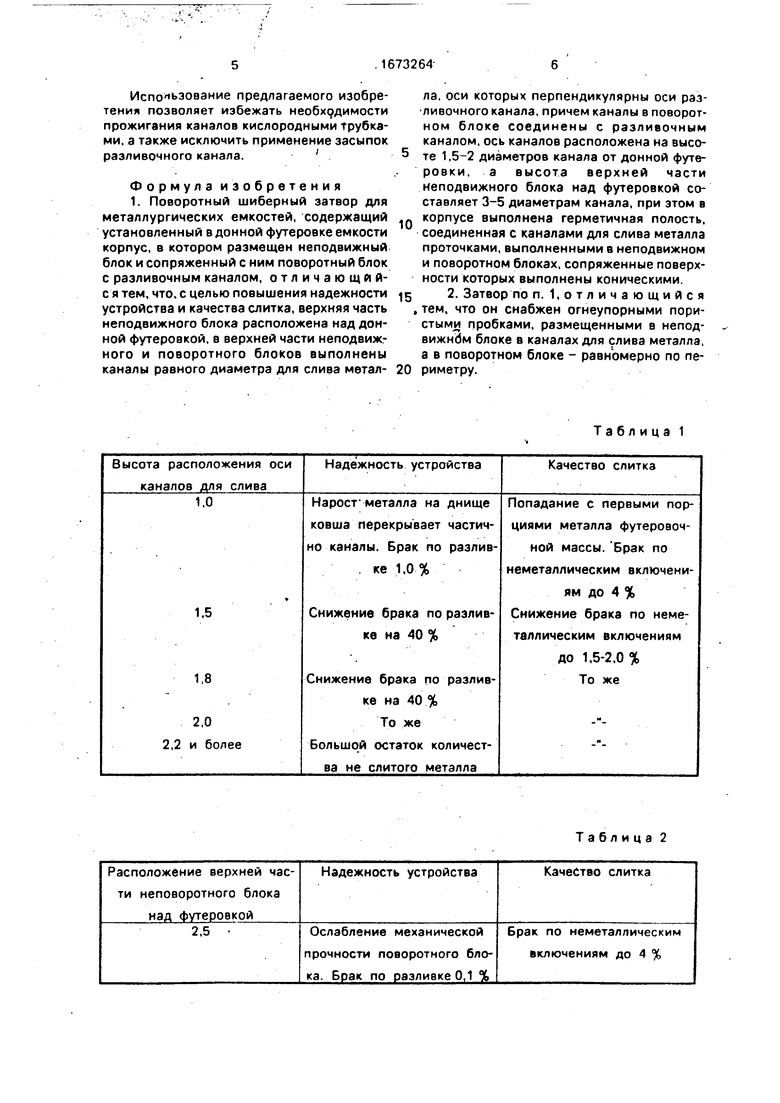

Формула изобретения 1. Поворотный шиберный затвор для металлургических емкостей, содержащий установленный в донной футеровке емкости корпус, в котором размещен неподвижный блок и сопряженный с ним поворотный блок с разливочным каналом, отличающйй- с я тем, что. с целью повышения надежности устройства и качества слитка, верхняя часть неподвижного блока расположена над донной футеровкой, в верхней части неподвижного и поворотного блоков выполнены каналы равного диаметра для слива металВысота расположения оси каналов для слива

Надежность устройства

1,5

1,8

2,0 ,2 и более

Нарост металла на днище ковша перекрывает частично каналы. Брак по разливке 1.0%

Снижение брака по разливке на 40 %

Снижение брака по разливке на 40 %

То же

Большой остаток количества не слитого металла

Расположение верхней части неповоротного блока над футеровкой

Надежность устройства

2,5

Ослабление механической прочности поворотного бло- ка Брак по разливке 0,1 %

ла, оси которых перпендикулярны оси разливочного канала, причем каналы в поворотном блоке соединены с разливочным каналом, ось каналов расположена на высоте 1,5-2 диаметров канала от донной футеровки, а высота верхней части неподвижного блока над футеровкой составляет 3-5 диаметрам канала, при этом в корпусе выполнена герметичная полость, соединенная с каналами для слива металла проточками, выполненными в неподвижном и поворотном блоках, сопряженные поверхности которых выполнены коническими

0

5

Таблица 1

Качество слиткз

Попадание с первыми порциями металла футеровочной массы. Брак по неметаллическим включениям до 4 %

Снижение брака по неметаллическим включениям до 1,5-2.0% То же

Таблица 2

Качество слитка

Брак по неметаллическим включениям до 4 %

Расположение верхней части неповоротного блока

Надежность устройства

ад футеровкой 3

4

5

5 и более

Снижение брака по разливке на 40 %

То же

и

Потеря полезного объема ковша

Фиг.1

Продолжение- табл 2

Качество слитка

Снижение брака по неметаллическим включениям до 1.5-2,0 % То же

/7

15

А-А

фиг.г

фиг.З

б-В

Авторы

Даты

1991-08-30—Публикация

1989-10-17—Подача