И исчах для иорегопки твердого горючего, например, и коксовальных печах, в ретортах для получения raisa и т. и. обычно имеются приснособлен я для отвода газов, наров к других летучих нродуЬток нерегонкн п внутренних слоев массы горючего, каковые нрпспособлепня являются нрнчнной различных затрудненнй н номох нрн работе с такнмн печами. Эти затруднения обусловливаются главным образом тем, что в тех мостах, где Hapi.i, газы н т. н. выводятся наружу, естественно должно иметь место какоеХ;либо соединенне указанным нрпспосоОлении0 внешннмн ненодвижнымн частями с другой стороны, те части нрнсиопечн;соблений, которые заходят внутрь массы горючего, препятствуют его нередвилсе}1иям, необходимым для работы печи, особенно при загрузке и онорожнепнн.

Предлагаемое автором настоящего изобретения устройство имеет целью устранение недостатков, присущих существую1Ц1 м устройствам нодооиого рода, и затруд е1П1Н. связанных с работой иечей.

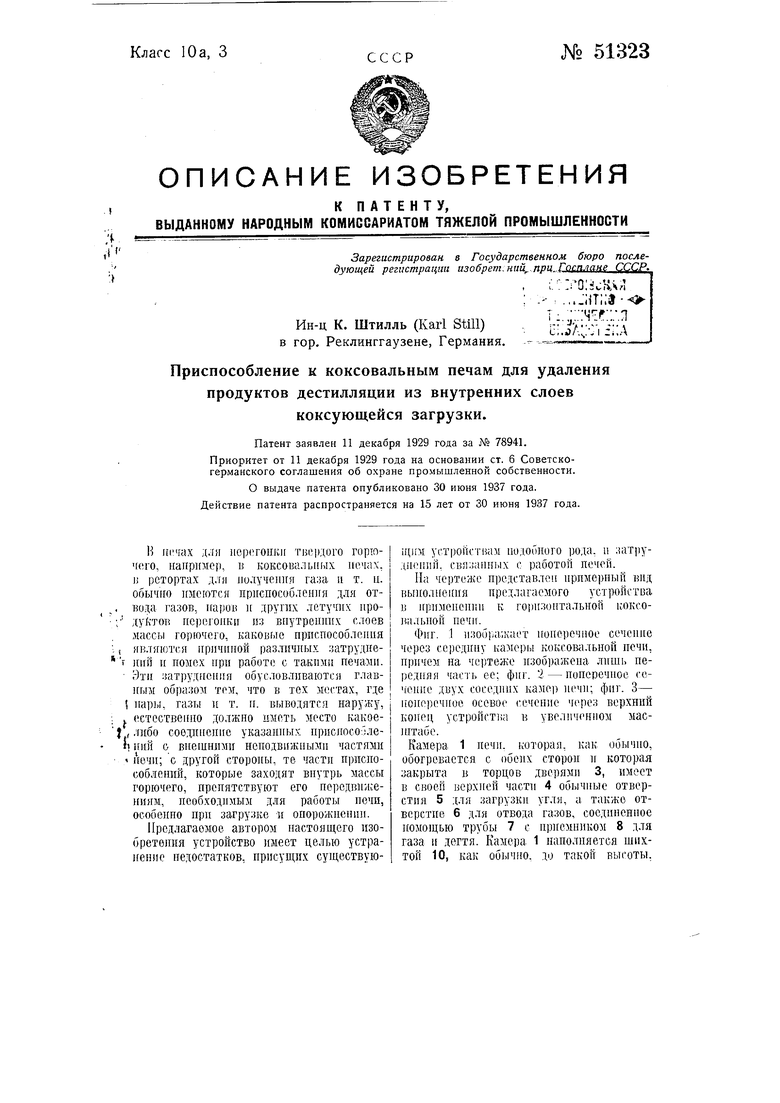

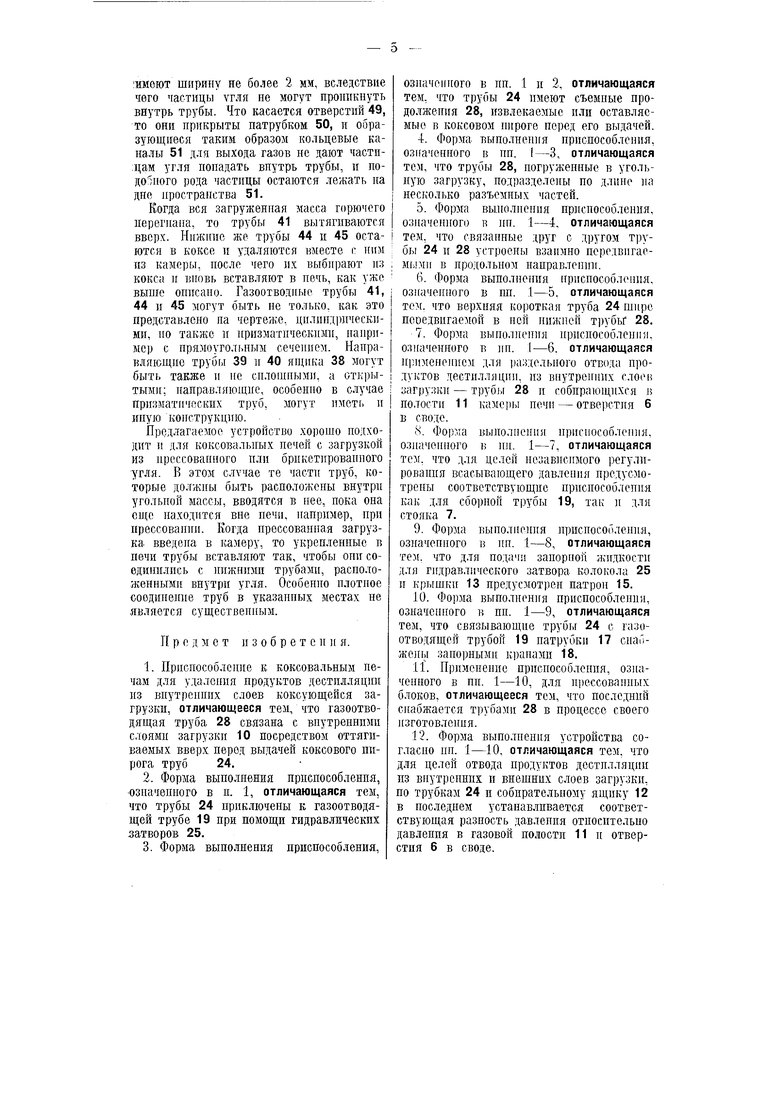

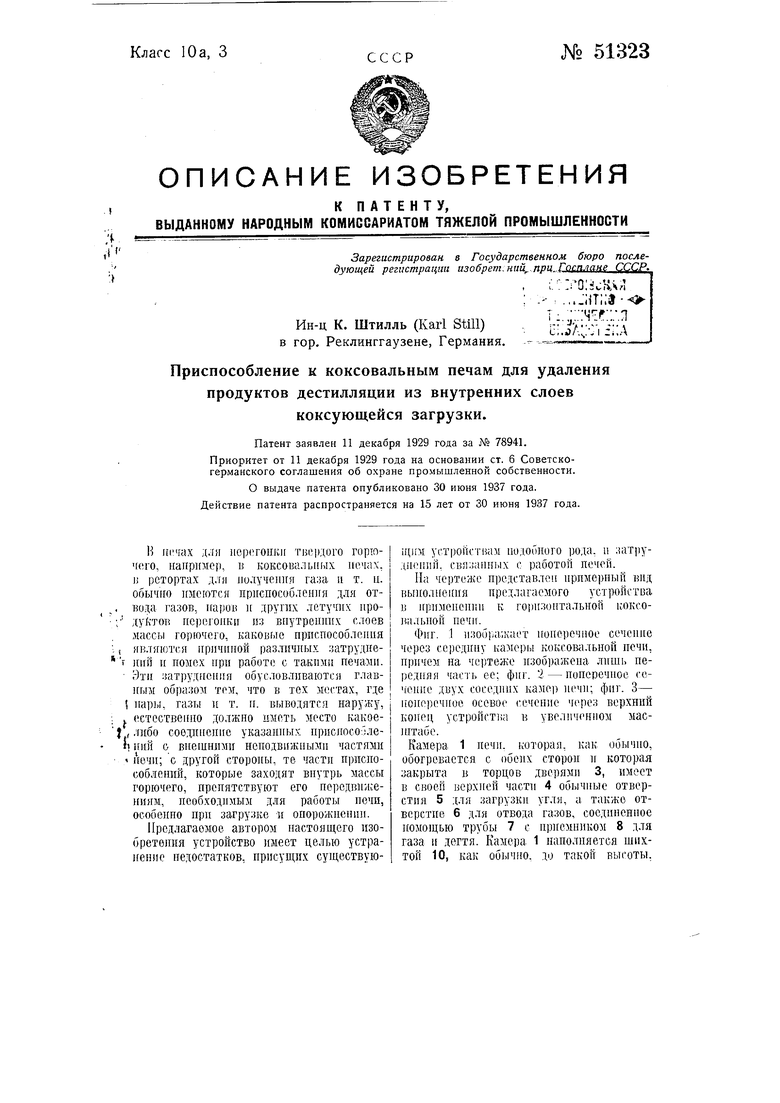

На чертеже нредставлоп нримерный вид выиолнення предлагаемого устройства в ирнменении к горизонтальиой коксовальной нечи.

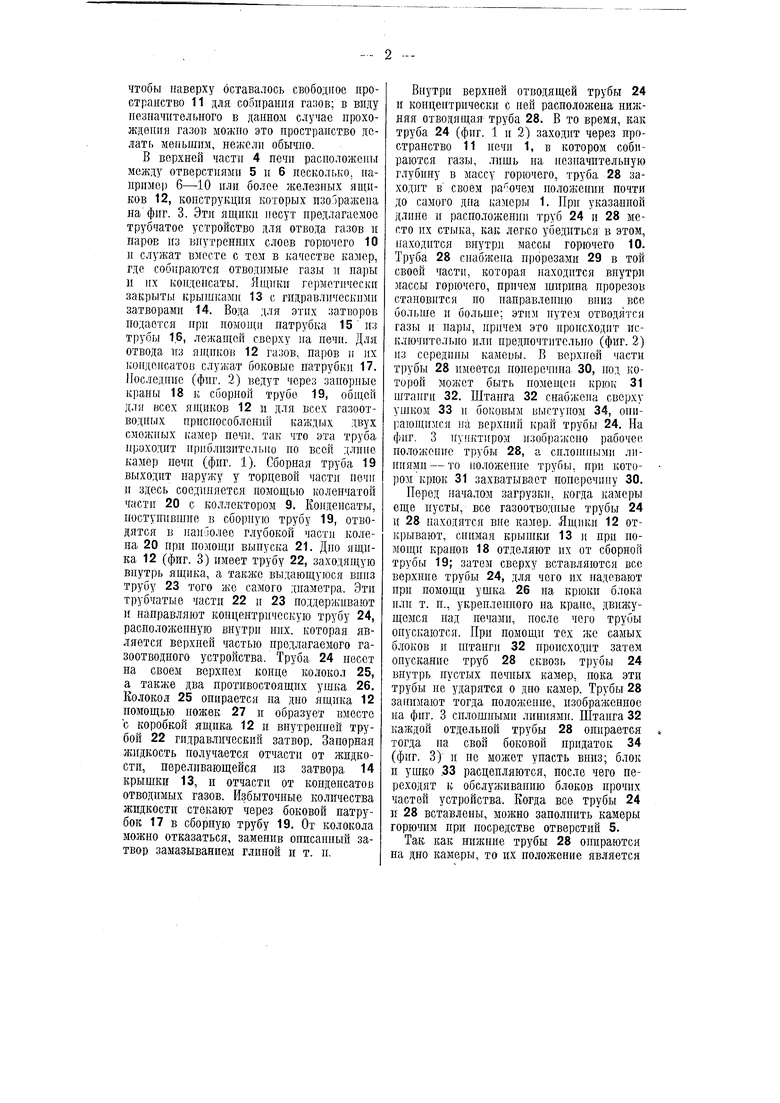

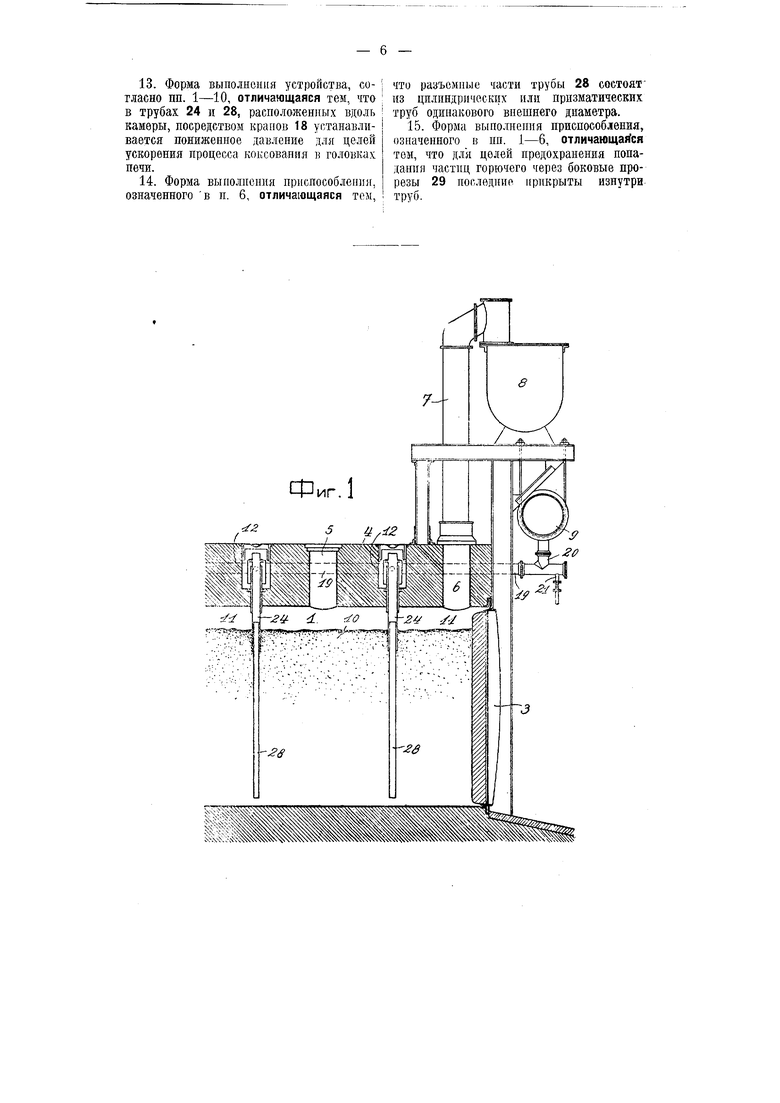

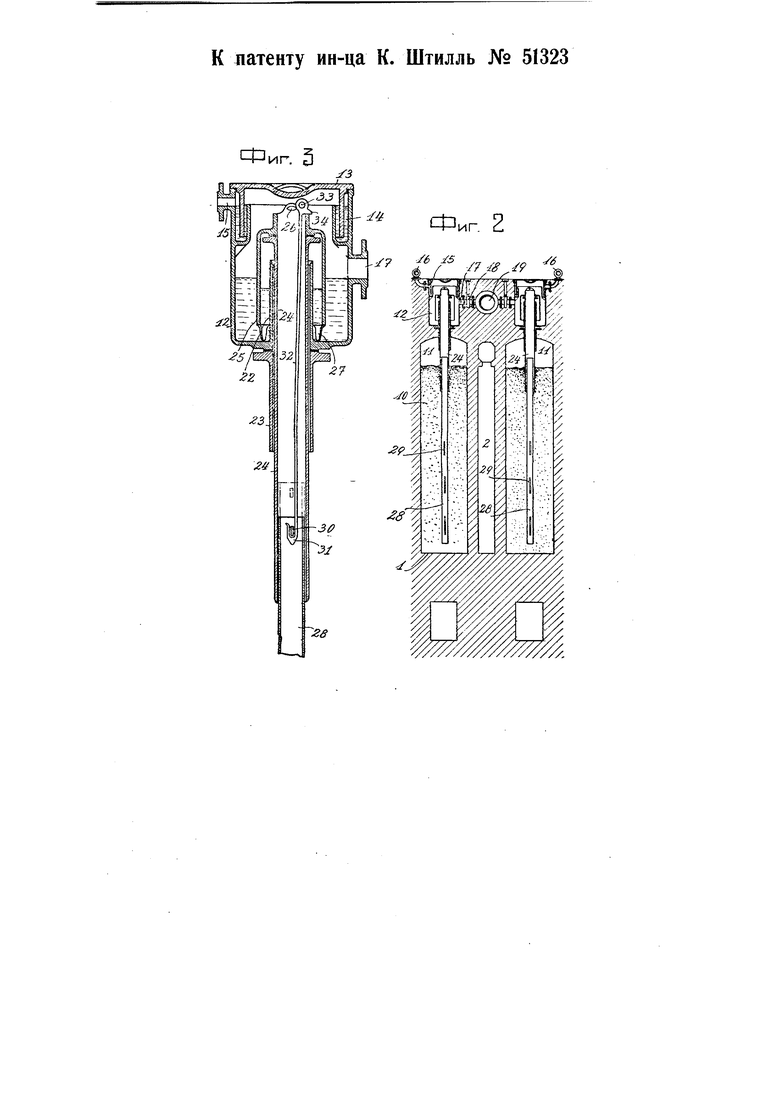

Фиг. 1 изоб1уа.,кает нонеречное сечение через се1)едину каморы коксошыьной печн. причем на че1)теже нзображ.ена лишь передняя час1ь ее; фиг. 2 - нонеречное сеЧ(М1ие двух сосединх камер иечи; фиг. 3- ноноречное осевое сечение через верхний конец устройства н увеличенном масштабе.

Камера 1 иеч1. которая, как обычно, обогревается с обеих сторои и которая закрыта в торцов две1)ям11 3, имеет в своей ворхией частн 4 обычные отверстня 5 для загрузки угля, а также отверстне 6 для отвода газов, соединенное помощью трубы 7 с нриемннком 8 для газа и дегтя. Камера 1 наполняется шихтой 10, как обычно, до такой высоты.

чтобы наверху оставалось свободное пространство 11 для соопрания газов; в виду незначительного в данном случае прохождения газов можно это пространство делать ме 1ьшим, нежели обычно.

В верхней части 4 нечн расположены между отверстнямп 5 и 6 несколько, например 6-10 пли более железных ящиков 12, конструкцпя которых 11зо5ра;кена на фиг. 3. Эти ЯЩ1ПШ несут предлагаемое трубчатое устройство для отвода газов п наров пз внугренннх слоев горючего 10 п служат вместе с тем в качестве камер, где собираются отводимые газы и пары и нх конденсаты. Ящнки герметически закрыты крышками 13 с гпдравлпческпми затворами 14. Вода для этих затворов подается прп помон1;и патрубка 15 из трубы 1,6, лежащей сверху иа нечн. Для отвода нз ящиков 12 газов, наров и их кон1(енсатов служат боковые натрубки 17. Иоследнпе (фпг. 2) ведут через запорные краны 18 к сборпой трубе 19, общей 1(ли всех ящиков 12 и для всех газоотводиых прнспособлений каждых двух смолгных камер нечп, так что эта труба нроходпт приблизительно по всей длине камер печп (фнг. 1). Сборная труба 19 выходит наружу у торцевой части нечи U здесь соединяется номощыо коленчатой части 20 с коллектором 9. Конденсаты, поступившие в сбо1)ную трубу 19, отводятся в на)гоолее глубокой части колена 20 нрн номощп выпуска 21. Дно ящпка 12 (фиг. 3) имеет трубу 22, заходящую внутрь ящика, а такясе выдающуюся винз трубу 23 того же самого диаметра. Эти трубчатые частн 22 и 23 поддерживают и нанравляют концентрическую трубу 24, располо}кенную внутри нпх. которая является верхней частью предлагаемого газоотводного устройства. Труба 24 несет на своем верхнем конце колокол 25, а также два противостоящих ушка 26. Колокол 25 опирается па дно ящика 12 помощью ножек 27 и образует вместе с коробкой ящика 12 и внутренней трубой 22 гидравлический затвор. Запорная жидкость получается отчасти от жидкости, переливающейся из затвора 14 крышки 13, и отчасти от кондеисатов отводимых газов. Избыточные количества жидкости стекают через боковой патрубок 17 в сборную трубу 19, От колокола можно отказаться, заменив описаппый затвор замазыванием глиной и т. п.

Внутри верхней отводящей трубы 24 и концентрически с ней расположена нилсняя отводящая труба 28. В то время, как труба 24 (фиг. 1 и 2) заходит через пространство 11 иечи 1, в котором собираются газы, лишь на незначительную глубину в массу горючего, труба 28 заходит в своем положении ночти до самого дна камеры 1. При указанной длине и расноло}кенни труб 24 и 28 место их стыка, как легко убедиться в этом, находится внутри массы горючего 10. Труба 28 снабжена прорезами 29 в той своей части, которая находится виутри массы горючего, причем щирина нрорезов становится ио направлению вниз все больше и больше: этим нутем отводятся газы и иары, иричем это ироисходит исключительио или нредиочтителыю (фиг. 2) нз середииы камеоы. В верхней части трубы 28 имеется нонеречина 30, под которой мол;ет быть помещен крюк 31 штанги 32. Штанга 32 снабж.ена сверху ушком 33 и бо1совым выстуном 34, они1;ающимся па верхний край трубы 24. На фиг. 3 пунктиром изобрагкеио рабочее полонгоние трубы 28, а снлонтгплми линиями - то полон епие трубы, при котором крюк 31 захватывает поперечину 30.

Перед началом загрузки, когда камеры еще пусты, все газоотводные трубы 24 и 28 находятся вне камер. Ящики 12 открывают, снимая крышки 13 н при номощи кранов 18 отделяют их от сборной трубы 19; затем сверху вставляются все верхние трубы 24, для чего их надевают прп помощи ушка 26 па крюки блока плп т. п., укреплеппого на крапе, двпл ущемся над печами, носле чего трубы онускаются. При номощи тех же самых блоков и штанги 32 нроисходит затем онускание труб 28 сквозь трубы 24 внутрь нустых нечиых камер, пока эти трубы ие ударятся о дно камер. Трубы 28 занимают тогда положение, изображенное па фиг. 3 сплошпыми линиями. Штапга 32 каждой отдельпой трубы 28 опирается тогда на свой боковой придаток 34 (фиг. 3) и не может унасть вниз; блок и ушко .33 расцеиляются, носле чего переходят к обслуживаиию блоков прочих частей устройства. Когда все трубы 24 II 28 вставлены, можно занолпить камеры горючим нри посредстве отверстий 5.

Так. как нижние трубы 28 опираются на дно камеры, то их положение является

достаточно устойчивым, и поток угля, загружаемого Б камеру, не может вывести их из их вертикального положения. После того, как масса угля со всех сторон окружила трубы 28 и стабилизировала тем самым их иоложеиие, вповь вводят крюк блока в ушко 33 штанги 32 и немного, приблизителыш на 100 мм, приподнимают трубы, так что их нижние концы оказываются удаленными от дна камеры на указащюс расстояние. Так как уголь начинает, само собой понятно, сыиаться в образовавшиеся пространства, то трубы сохраняют свое приподнятое иоложенпе и носле того, как крюки 31 вместо со штангами 32 онущены и отделены отпоиеречнп 30; штанги 32 ноднимают затем наверх. После того, как крышки 13 насажены на ящикн 12, а краны 18, ведущие к сборной трубе 19, открыты, трубы 24 и 28 оказываются в рабочем нолол ении и могут отводить газы н нары КЗ внутренних слоев горючего 10.

Наличие гидравлического затвора, состоящего нз колокола 25 ir трубы 24, позволяет отводить через трубы 28 и 24 газы и najjbi из внутренних слоев горючего, а одновременно с этим также газы н riai) из внен1них слоев горючего, нрнлегающпх к обогревающим стенкам, для чего слулхат пространство 11 и верхние отверстня 6; оба вида газов и паров отводятся таким образом независимо друг от jipyra, н для каждого нз них можно пользоваться наиболее нодхидящим всасывающим разрежением. н нары из и 1утренннх слоев собираются нри помощи труб 19 в коллектор 9, а нродукты внень них слоев - через трубу 7 в резервуар 8 для газов н дегтя.

Kp05ie того, налицо нмеется такж( и возможность так регулировать нонижеипое давление в ящиках 12 но отногнепию к давлению в отверстиях 6, чтобы через чрубы ностунали не только сравнительно холодные газы и нары, вознтапие внутри горючего, но также и часть газов, образуюнцися вблизи обогревающих стенок и оГ)ла.даюн1;их высокой температурой. Эти горячие газы прорываются через коксующуюся массу в ее внутреиние слои, суншт и подогревают уголь и ускоряют тем самым процесс перегонки, так что продолжительность всего процесса сокращается.

Пониженное давление может быть также регулируемо и в каждом из ящиков 12 отдельно, для чего можно пользоваться кранами 18 в качестве регулирующих оргаиов; можно также применять и другие регулирующие приспособления, например, )пайбы с отверстиями определенной величины. Таким образом, имеется возможность производить нри ПОМОНЦ1 труб 24 и 28 отсасывание по всей длипе печи в желательной и регулируемой для каждого отдельного места степени. Комбниируя этот метод с оннсанным выше способом пропускания горячих газов внешних слоев через внутренние слои, мол;но в различных местах вести нерегонку с желаемой скоростью, компенснруя таким способом влияние различной толщины слоя горючего в различных частях печи, например при конических горнзонтальных коксовальных нечах. Точно так же можно ускорять но оннсанному снособу коксованне в любой части печи.

Когда нерегоика горючего 10 в каме1;е 1 закончена, т. е. уголь превращен к кокс, то яипгки 12 отделяются иомонц ю кранов 18 от сборной трубы 19, а крышки 13 открываются. После этого верхние 24 вытягиваются вверх. Так как они заходят в массу кокса лишь на незначительное расстояние, то вытянут1 их можно без труда. Затем удаляют двери 3 камеры и, как обычно, горнзонтально BI,Iталкисают весь кокс из 1. Трубы 28, оставшиеся в массе кокса, не оказывают прн этом нренятствия. так как (Н1г не связаны более с неподвижными частями, укрепленными в крышке ночи; вместе с тем эти труоы не касаются и дна камеры; они выходят наружу ( удаляемым коксом и вынимаются из него, носле чего онять могут быть применены нри следуюн1ей заг1Пзке иечн.

Оп1 саниая конструкцня стводяни1х газы труб 24 и 28 дает также во.зможность удалять их нз массы горючего enie до того, как нроцесс перегонки закончен, так что не приходится затем выбирать трубы 28 из кокса, вытолкнутого из иечн. При этом является возмолгность удаления труб 28 из массы, раньше, чем зоны, где ироисходит спекание смолистых комнонентов, которые постепенпо передвигаются от обогреваюи;их стенок внутрь, пока пе достнгнут новерхностн труб 28 и не сиекутся с ними. В этой стадии нроцесса выделение тетучих дестиллятов. которые

могут быть улавливаемы лишь во внутренних частях массы горючего, становится уже столь незначительным, что дальнейшее высасывание этих газов по описаиному сиособу теряет смысл; удаление труб из горючего не является поэтому в этой стадии процесса вредным. При таком пре/кдевременном удалении нижних труб 28 мо/кпо верхиие трубы 24 либо одновременно вьпгимать, либо оставлять их на месте до конца иррцесса, как уже было указано.

Оиисаниое выиге онускание труб 24 и 28 в 11оро;киюю камеру до начала процесса нанолиония углем, также не является безусловно необходимым. Если уголь насыпан достаточно рыхло, то удается трубы в пего вдавливать, при иадобпости с предварительиым вдавливанием в массу угля соответствующих стержией. разрыхляющих уголь там. куда затем опускаются трубы. Этот сиособ обладает тем иреимуществом. что, если трубы еще ite онущены в камеры, то загрузка угля и |;ыравнивание загрузки производятся значительно легче.

Дальнейшее преимущество такого снособа работы состоит в том, что при загрузке и выравнивании угля выделяются газы, которые могут быть отводимы через ящнки 12 и трубу 19.

При камерах более крупных размеров, в которых трубь 28 становились бь( непомерно ДЛИ1П1ЫМИ, может оказаться целесообразиым нодразделять трубы на несколько разборных частей.

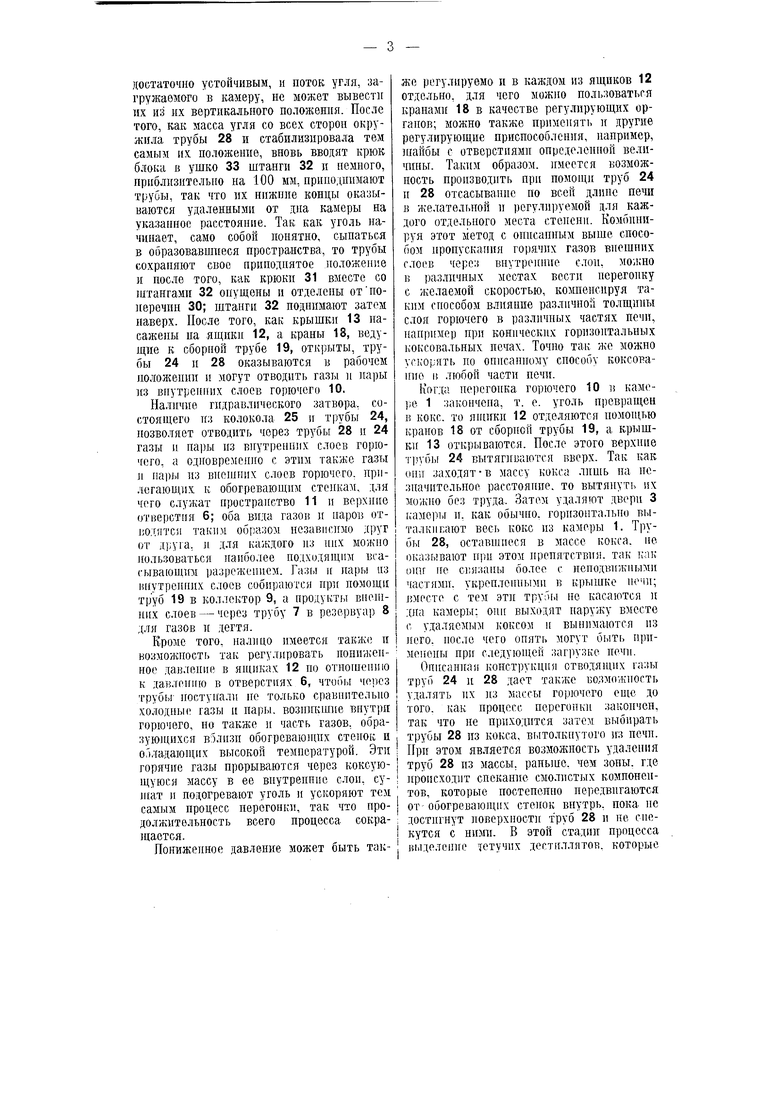

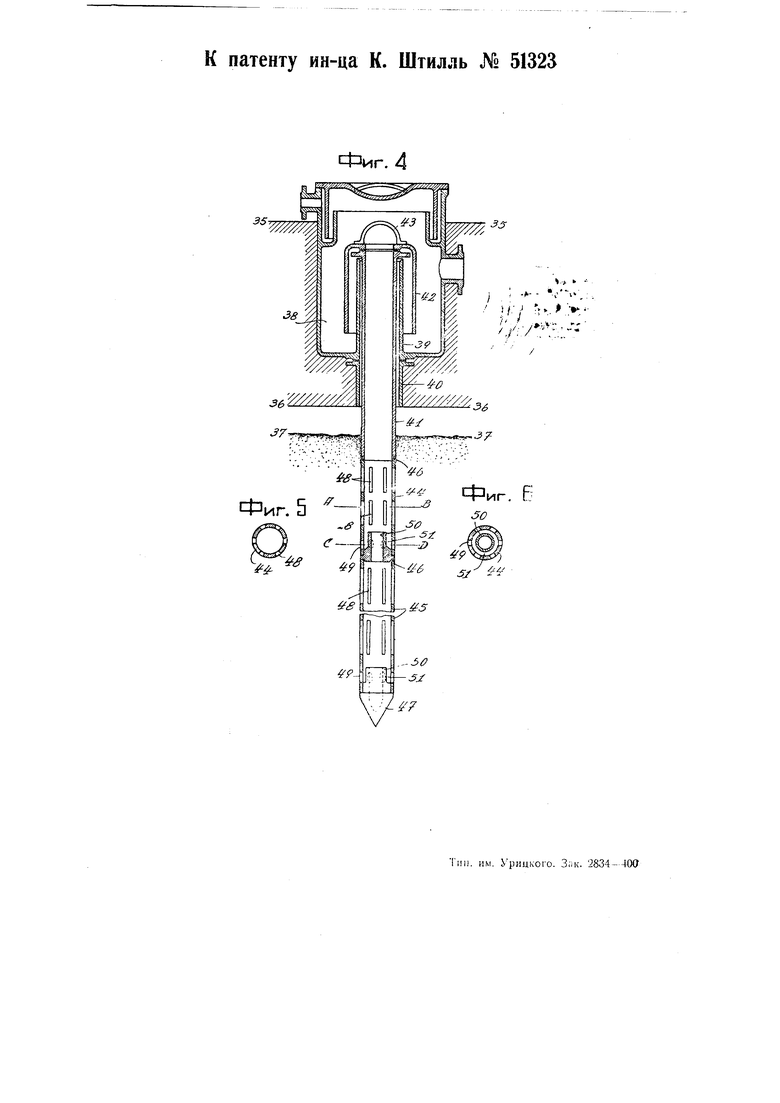

Фиг. 4, 5 и 6 изображают особый вид осуя1;ествления предлагаемого изобретепня, при котором трубы, состоящие из нескольких частей, загоняются извне в массу горючего, которым камера уже заиолпепа.

Подобное устройство нредставлепо на фиг. 4 в. вертикальном осевом сечеиии, тогда как фиг. 5 и 6 изображают горизоитальпое сечеиие вдоль липии АВ и(D фиг. 4, на которой 35 и 36 обозначают верхнюю и иижнюю поверхиооти крышки печи, а 37 - поверхность угля, коим заполнеиа камера печи. Сборный ящик 38, расположенный виутри крышки, снаб}кен виутри направленной вверх цилиндрической трубой 39 и направленной вниз трубой 40 одинакового диаметра. Эти трубчатые части слуашт пе только для удерживаиия, но также гарантируют прямое

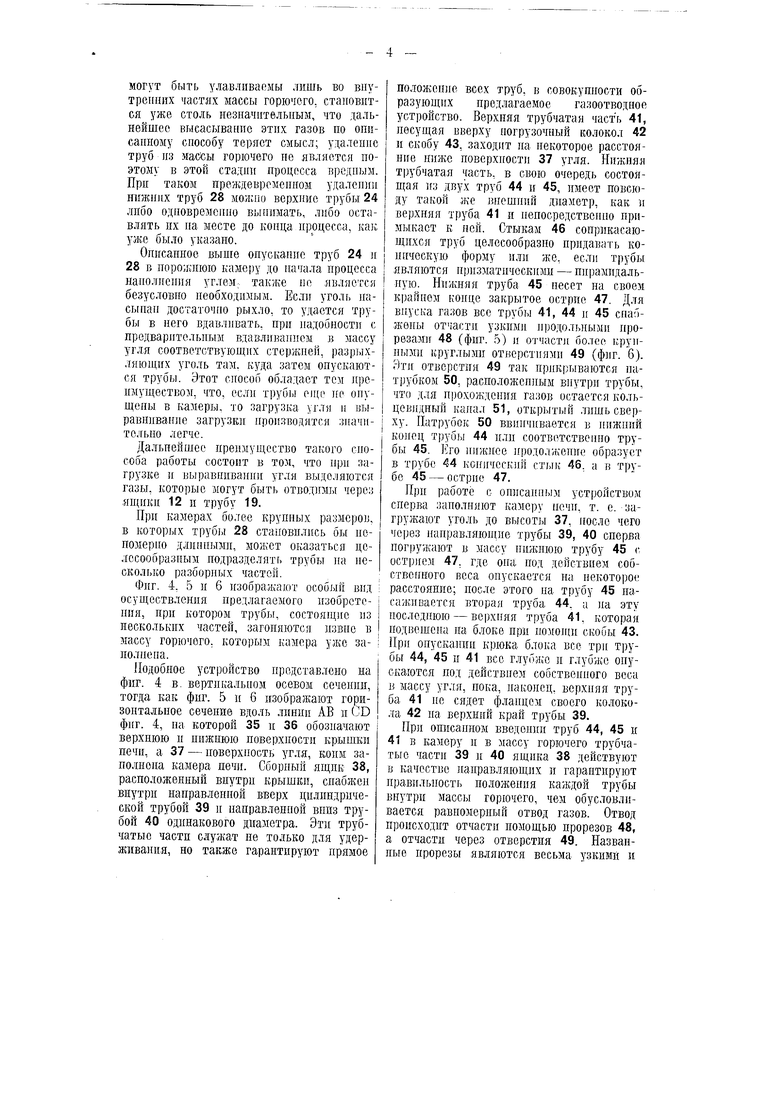

полол ешге всех труб, в совокуппости образующих предлагаемое газоотводное устройство. Верхняя трубчатая часть 41, несущая вверху погрузочный колокол 42 и скобу 43, заходит на некоторое расстоянне ниже новерхностн 37 угля. Нижняя трубчатая часть, в свою очередь состоящая из двух труб 44 и 45, имеет повсюду такой }ке внешиий диаметр, как и верхняя труба 41 и непосредственно нримыкает к пей. Стыкам 46 соприкасающихся труб целесообразно иридавать коинческую форму или же, если трубь являются нризматическими - пирамидальную. Пижняя труба 45 песет па своем крайнем коице закрытое острие 47. Для впуска газов все трубы 41, 44 и 45 снабжеиы отчасти узкими иродольиыми прорезами 48 (фиг. 5) и отчасти более, крупными круглыми отверстиями 49 (фиг. 6). Эти отверстия 49 так ирикрываются патрубком 50. расположенным внутри трубы, что ,для ирохолгдеиия газов остается кольцевидный канал 51, открытый лишь сверху. Патрубок 50 ввиичивается в иижпий ко)1ец трубы 44 или соответственпо трубы 45. Кго шпкиее нродолнхеиие образует Б трубе 44 конический стык 46. а в трубе 45 - острие 47.

При работе с оиисан п 1м устройством сперва занолняют камеру печи, т. е. загружают уголь до высоты 37, после чего через ианравляюицю трубы 39, 40 сперва погружают в массу нижиюю трубу 45 ( острием 47. где она под действием собственного веса опускается на некоторое расстояние; после этого на трубу 45 насаживается вторая труба 44. а иа эту последнюю - верхняя труба 41, которая подвешена иа блоке при помощи скобы 43. При опускаинн крюка блока все три трубы 44, 45 и 41 все глубже и глубже опускаются под действием собствеиного веса в массу угля, пока, иакоиец, верхняя труба 41 не сядет фланцем своего колокола 42 иа верхний край трубы 39.

При описанном введении труб 44, 45 и 41 в камеру и в массу горючего трубчатые части 39 и 40 ящика 38 действуют в качестве иаиравляющих и гарантируют нравильность положения каждой трубы внутри массы горючего, чем обусловливается равпомериый отвод газов. Отвод происходит отчасти иомощью ирорезов 48, а отчасти через отверстия 49. Назвапиые прорезы являются весьма узкими и

iMiieioT ширину не более 2 мм, вследствие чего частицы тля не могут проникнуть внутрь трубы. Что касается отверстий 49, то они прикрыты патрубком 50, и образующиеся таким образом кольцевые капалы 51 для выхода газов не дают частп:1,ам угля попадать впутрь трубы, и подобного рода частицы остаются лежать на дне иространства 51.

Когда вся загруженная масса горючего перегнана, то трубы 41 вытягиваются вверх. Нижние же трубы 44 и 45 остаются в коксе и удаляются вместе с из каморы, иосле чего их выбирают из кокса и вновь вставляют в печь, как уже выше описано. Газоотводные трубы 41, 44 и 45 могут быть не только, как это представлено па чертеже, цилиндрическими, но также и призматпческпми, нанример с прямоугольным сечением. Направляющие трубы 39 и 40 янц1ка 38 могут быть также и не снлошными, а отк|)ытымп; паправляющпе, особепио в случае призматических труб, могут имет1. и иную коиструкдию.

Предлагаемое устройство хорошо иодхоJUIT и для коксовальных печей с загрузкой из прессованного или брикетированного угля. R этом случае те части труб, которые должны быть расположены впутрп угольной массы, вводятся в пее, пока она еще находится вне печи, например, при прессоваппи. Когда прессованная загрузка введепа в камеру, то укрепленные в печи трубы вставляют так, чтобы опи соединились с нижними трубами, расположенными внутри угля. Особенно нлотное соедииение труб в указанных местах не является существенным.

Н р е д м е т изобретения.

1.Приспособление Е коксовальным печам для удалеиия продуктов дестилляцпи из впутреипих слоев коксующейся загрузки, отличающееся тем, что газоотводящая труба 28 связапа с впутренними слоями загрузки 10 посредством оттягиваемых вверх перед выдачей коксового пирога труб 24.

2.Форма выполнения приспособления, означепного в п. 1, отличающаяся тем, что трубы 24 приключены к газоотводящей трубе 19 при помощи гидравлических затворов 25.

3.Форма выполнения приспособления.

означенного в пп. 1 и 2, отличающаяся тем, что трубы 24 имеют съемные продолжения 28, извлекаемые или оставляемые в коксовом ннроге перед его выдачей.

4.Форма выполпенпя приспособления, означенного в пп. I-3, отличающаяся тем, что трубы 28, погруженные в угол1,пую загрузку, подразделепы по длине на несколько разъемных частей.

5.Форма вынолнення прпспособления, означепного R ни. 1-4, отличающаяся тем, что связанные друг с Д1)угом т)бы 24 и 28 устроены взаимно передвнгаемымп в продольпом паиравлепии.

6.Форма выполпепия присиособлоипя, озкачепного в пп. 1-5. отличающаяся тем. что верхняя короткая труба 24 шире пеоедвигаемой в ией иижпей трубы 28.

7.Форма выполпепия ирисиособлеиия. означенного в нн. I-6. отличающаяся применением для раздельиого отвода нродуктов дестилляции. из впутре1П1Их слоев загрузк1 - труб))1 28 н собирающихся к полости 11 печп - отверстпя 6 в своде.

8.Фор5:а выполнения приспособления, означеппого в пи. 1-7, отличающаяся тем, что для целей пезавпспмого регулироваипя всасывающего давления иредусмотрены соответствующие приспособления как для сб01)иой трубы 19, так и для стояка 7.

9.Форма выполнения нрисиособлеиия, означенного в нп. 1-8, отличающаяся тем. что для подачи запорной лпгдкости для гидравлического затвора колокола 25 и крышки 13 предусмотреп патрои 15.

10.Фо1)ма выполиення нриспособлеппя, озпачешюго в пп. 1-9, отличающаяся тем, что связывающие трубы 24 с газоотводящей трубой 19 патрубки 17 спайжены запорными К1)аиами 18.

11.Нримепеппе приспособления, озиачешюго в пп. 1-10, для П1)ессоваппых блоков, отличающееся тем, что последппй спабжается трубами 28 в процессе своего пзготовлеппя.

12.Форма выполпеппя устройства согласпо пп. 1-10. отличающаяся тем. что для целей отвода продуктов дестплляции из внутренних п внешних слоев загрузки, по трубкам 24 п собирательному ящику 12 в последнем устапавливается соответствующая разпость давления отиосптельпо давления в газовой полости 11 и отверстия 6 в своде.

13.Форма выполнонпя устройства, со- гласно пп. 1-10, отличающаяся тем, что ; в трубах 24 и 28, расположенных вдоль | камеры, посредством крапов 18 устанавливается пониженное давление для целей ускорения нроцесса коксования в головках печи.

14.Форма вынолиения приспособления, i озиаченного в н. 6, отличающаяся тем,

что разъемные части трубы 28 состоят из цилиндрических или призматических труб одинакового внешнего диаметра.

15. Форма выполнения приспособления, означенного в ин. 1-6, отличающаЛя тем, что для целей иредохраиения иопадапия частиц горючего через боковые прорезы 29 иоследиие прикрыты изнутри труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отвода продуктов дистилляции каменных углей из камер коксовальных печей | 1931 |

|

SU41939A1 |

| Устройство вытяжных каналов для отсасывания летучих продуктов дистилляции из толщи коксующегося угля | 1931 |

|

SU46836A1 |

| Способ сухой перегонки твердого горючего материала | 1926 |

|

SU11065A1 |

| Дверцы коксовальных печей | 1926 |

|

SU12179A1 |

| Подвижное приспособление для погрузки кокса | 1928 |

|

SU11111A1 |

| Способ очистки газа коксовальных печей посредством аммиака | 1926 |

|

SU12606A1 |

| Комбинированная регенеративная коксовальная печь | 1931 |

|

SU40806A1 |

| Устройство для отвода летучих продуктов коксования | 1926 |

|

SU17188A1 |

| Способ эксплуатации и устройство коксовальных печей | 1926 |

|

SU11112A1 |

| Устройство для отопления горизонтальных коксовальных печей с вертикальными нагревательными каналами | 1926 |

|

SU11064A1 |

. 4

5

1 /; J j .. .

Авторы

Даты

1937-01-01—Публикация

1929-12-11—Подача