Предлагаемое изобретение касается способу сухой перегонки твердого горючего материала в камерных или ретортных печах с отсасыванием летучих про-Дуктов перегонки близ дна камеры и имеет целью устранение преждевременного процесса перегонки в нижней части камерьг, для чего применено более слабое нагревание ее по сравнению с верхней частью.

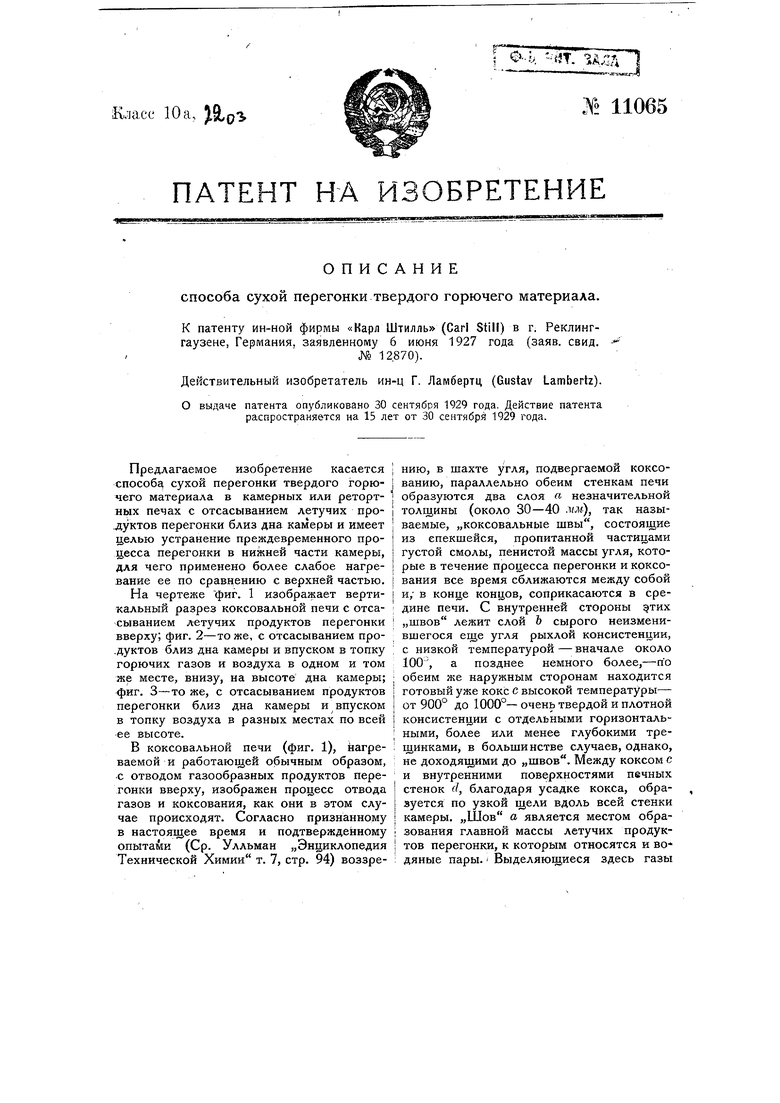

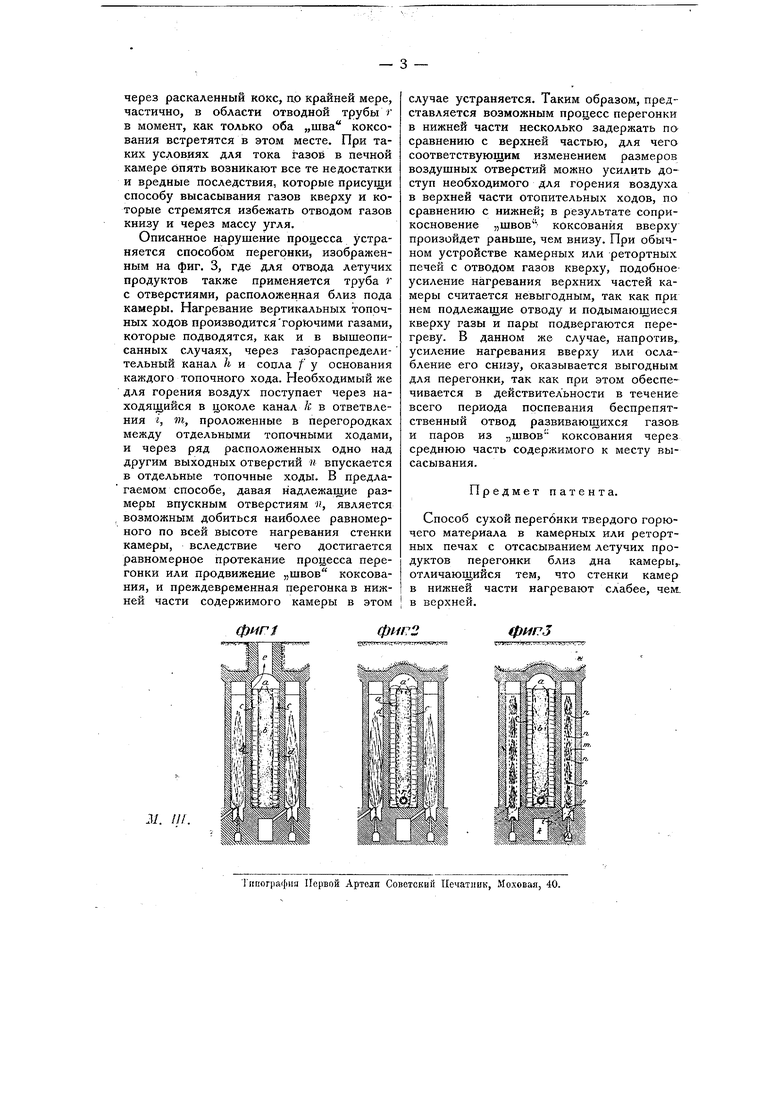

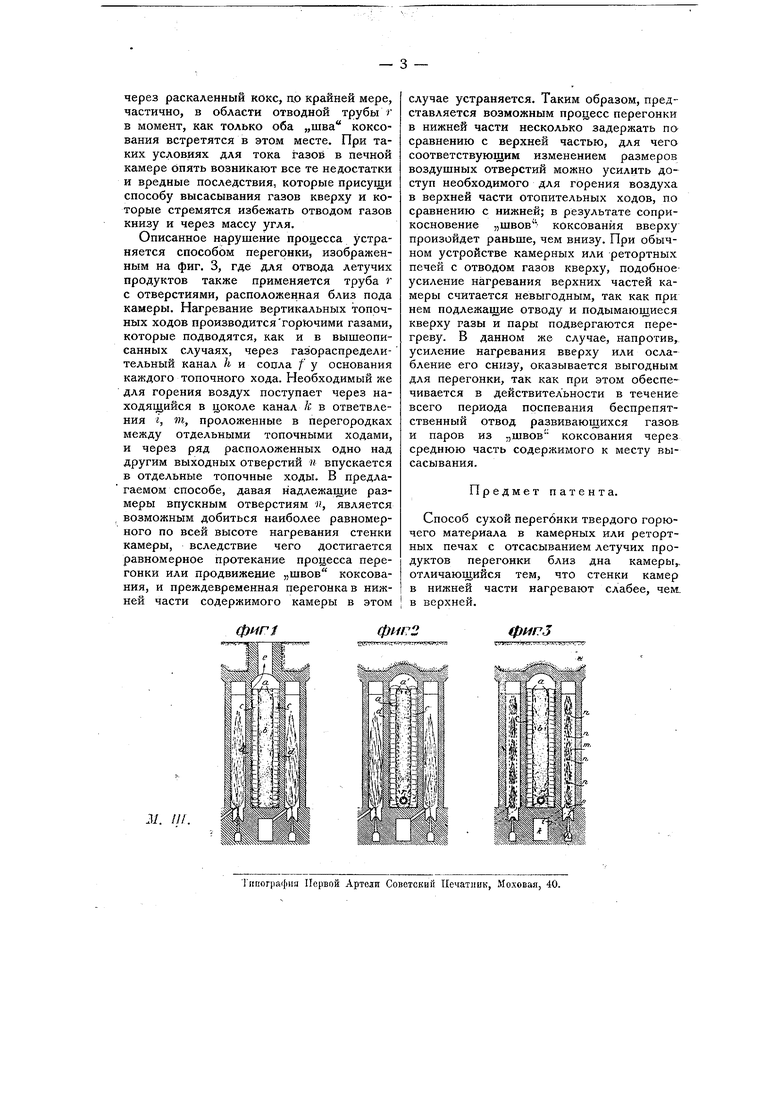

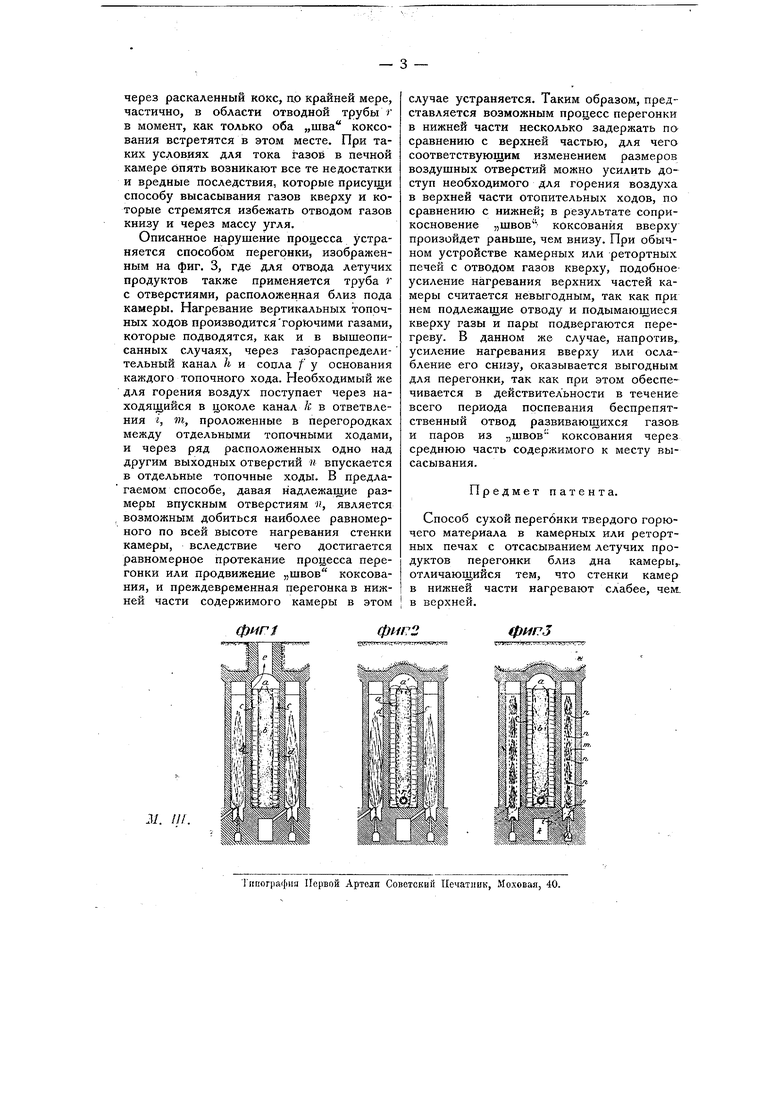

На чертеже фиг. 1 изображает вертикальный разрез коксовальной печи с отсасыванием летучих продуктов перегонки вверху; фиг. 2-то же, с отсасыванием про.дуктов близ дна камеры и впуском в топку горючих газов и воздуха в одном и том же месте, внизу, на высоте дна камеры; фиг. 3-то же, с отсасыванием продуктов перегонки близ дна камеры и впуском в топку воздуха в разных местах по всей ее высоте.

В коксовальной печи (фиг. 1), нагреваемой и работающей обычным образом, с отводом газообразных продуктов перегонки вверху, изображен процесс отвода газов и коксования, как они в этом случае происходят. Согласно признанному в настоящее время и подтвержденному опытами (Ср. Улльман „Энциклопедия Технической Химии т. 7, стр. 94) воззрению, в шахте угля, подвергаемой коксованию, параллельно обеим стенкам печи образуются два слоя « незначительной толщины (около 30-40 лаг), так называемые, „коксовальные швы, состоящие из спекшейся, пропитанной частицами густой смолы, пенистой массы угля, которые в течение процесса перегонки и коксования все время сближаются между собой и; в конце концов, соприкасаются в средине печи. С внутренней стороны тих „швов лежит слой Ъ сырого неизменившегося еще угля рыхлой консистенции, с низкой температурой - вначале около 100, а позднее немного более,-по обеим же наружным сторонам находится готовый уже кокс с высокой температуры- от 900° до 1000°- очень твердой и плотной консистенции с отдельными горизонтс1льными, более или менее глубокими трещинками, в большинстве случаев, однако, не доходящими до „швов. Между коксом с и внутренними поверхностями печных стенок (1, благодаря усадке кокса, образуется по узкой щели вдоль всей стенки камеры. „Шов а является местом образования главной массы летучих продуктов перегонки, к которым относятся и водяные пары. Выделяющиеся здесь газы

и пары естественным образом устремляются от плотного кокса с к рыхлому, оказывающему менее значительное препятствие, сырому углю Ь, вследствие чего происходит непрерывное: перемещение газов и паров от „швов коксования а- к внутреннему пространству Ъ между ними. Таким образом, в замкнутом пространстве коксовальной камеры всегда находится относительно холодный и поэтому с большим удельным весом, постоянно возобновляющийся, столб гаэа Ъ и два очень горячих и с гораздо меньшим удельным весом газовых столба С. Такая система не может оставаться в состоянии равновесия и покоя: между Ъ и с господствует круговое течение-книзу через b и снова кверху через с, так как разобщающие „швы коксования а не могут образовать герметически плотной перегородки, в особенности у дна камеры. На фиг. 1 эти потоки газов в печной камере показаны стрелками. Холодные газы и пары, проникающие из Ъ через „швы коксования а к нагретым стенкам d камеры, охлаждают внизу горячие стенки (/, нагреваются сами и, расширяясь, поднимаются по имеющимся щелям кверху вдоль стенок d и удаляются из камеры через отверстие с в своде. Указанное течение газов внутри содержимого камеры, особенно в нижней ее части, главным образом и выравнивает разницу в температуре, неразрывно связанную с этим обычным способом нагревания. При обычном одновременном впуске в топку горючих газов и воздуха для их горения в одном и том же месте внизу, на высоте пода камеры (фиг. 1), здесь-в месте воспламенения газов-развивается очень высокая температура (около 1500° Ц. и выше), что является причиной часто наблюдающегося плавления стенок печи. В верхних же частях печных стенок температура пламени около 900-1100., а температура готового кокса в камере только около 1000°. В силу такого положения газообразование и коксование содержимого камеры внизу у дна должно быть больше, нежели вверху.

Если же отсасывание газов и паров переместить в нижнюю часть содержимого камеры, то изменится не только течение газов внутри этой массы, но в результате этого и самое влияние отопления. В печи, изображенной на фиг. 2, отверстие в верхнем своде для отвода газов и паров устранено и предусмотрено выведение их исключительно снизу, посредством выводной трубы г, расположенной, около дна камеры. В этом случае, показанное на фиг. 1 течение газов в нижней части содержимого камеры (из Ъ через а к с) невозможно, вследствие наличия пониженного давления в месте расположения трубы г, и газы, образующиеся в слое кокса с (по преимуществу водород), будут, по крайней мере, по соседству с выводной трубой г устремляться от с через а к. Ъ. В верхней же части содержимого камеры, где не проявляется непосредственное влияние выводной трубы , некоторое количество газов может еще проникать из Ь через а в с и совершать круговой путь, показанный стрелками, но этот ток может быть здесь лишь весьма незначительным из-за малой высоты газовогостолба, а следовательно и малой разности давления. Вследствие изменившегося в данном случае течения газов в нижней части печного пространства, должно отсутствовать вышеописанное выравнивающее температуру влияние тока казов на,неравномерное нагревание стенок il камеры. Наиболее сильное прогревание отопительным пламенем нижней части камеры теперь должно действовать в полной мере.

Ускоренный процесс перегонки и коксования в нижней части содержимого камеры должен итти более быстрым темпом. „Швы коксования а внизу сближаются гораздо быстрее, нежели вверху, и уже вскоре после начала поспевания кокса получается, показанная на фиг. 2, корытообразная форма а „швов коксования. Выводная труба г окружается со всех сторон готовым раскаленным коксом, через который проникают образующиеся, газы и пары, прежде чем они вступают в трубу г, и таким образом большая частьгазов, главным образом, из верхних частей содержимого печи, по крайней мере, часть своего пути будет проходить вдольраскаленных стенок печи, потому чтоздесь они встречают наименьшее сопротивление и более удобный путь. Еще до того, как „швы коксования примут вид а,, должны произойти упомянутые отклонения тока от направления, соответствующего фиг. 2, и проникание газов и паров;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отвода продуктов дистилляции каменных углей из камер коксовальных печей | 1931 |

|

SU41939A1 |

| Устройство вытяжных каналов для отсасывания летучих продуктов дистилляции из толщи коксующегося угля | 1931 |

|

SU46836A1 |

| Приспособление к коксовальным печам для удаления продуктов дистилляции из внутренних слоев коксующейся загрузки | 1929 |

|

SU51323A1 |

| Устройство для отвода летучих продуктов коксования | 1926 |

|

SU17188A1 |

| Дверцы коксовальных печей | 1926 |

|

SU12179A1 |

| Способ изготовления штукатурных смесей | 1936 |

|

SU52113A1 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЕРВИЧНОГО ВОЗДУХА В КОКСОВАЛЬНЫХ ПЕЧАХ | 2009 |

|

RU2539011C2 |

| Коксовальная печь | 1931 |

|

SU31405A1 |

| УСТАНОВКА ДЛЯ БЕЗОСТАНОВОЧНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦЕВ | 1934 |

|

SU43114A1 |

| Печь для термической переработки твердых горючих ископаемых | 1933 |

|

SU42026A1 |

Авторы

Даты

1929-09-30—Публикация

1926-09-13—Подача