Предлагаемое изобретение касается усовершенствованного снособа нолучения кокса и газа из твердого горючего в закрытых, ненрерывно работающих камерах, обогреваемых с боковых стенок, нричем газы и летучие продукты перегонкп отсасываются но отдельности из внутренних слоев горючего и из пространства над загрузкой, для каковой цели служат нижеописанные особые способы и спепиальные устройства. Применение предлагаемого изобретения тюзволяет получать как кокс, так и летучие продукты, как то: газ, смолу, углеводороды, в большем количестве и лучп1его качества.

В дальнейшем описано применение предлагаемого изобретения к горизонтальной коксовальной нечи.

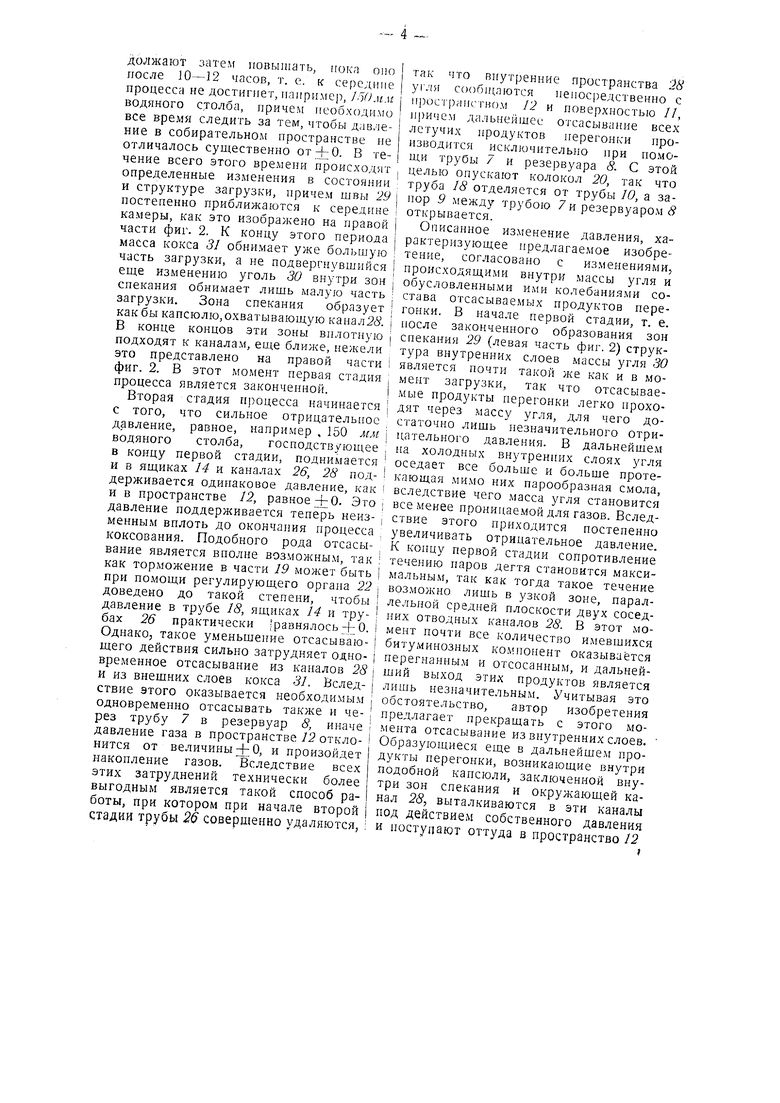

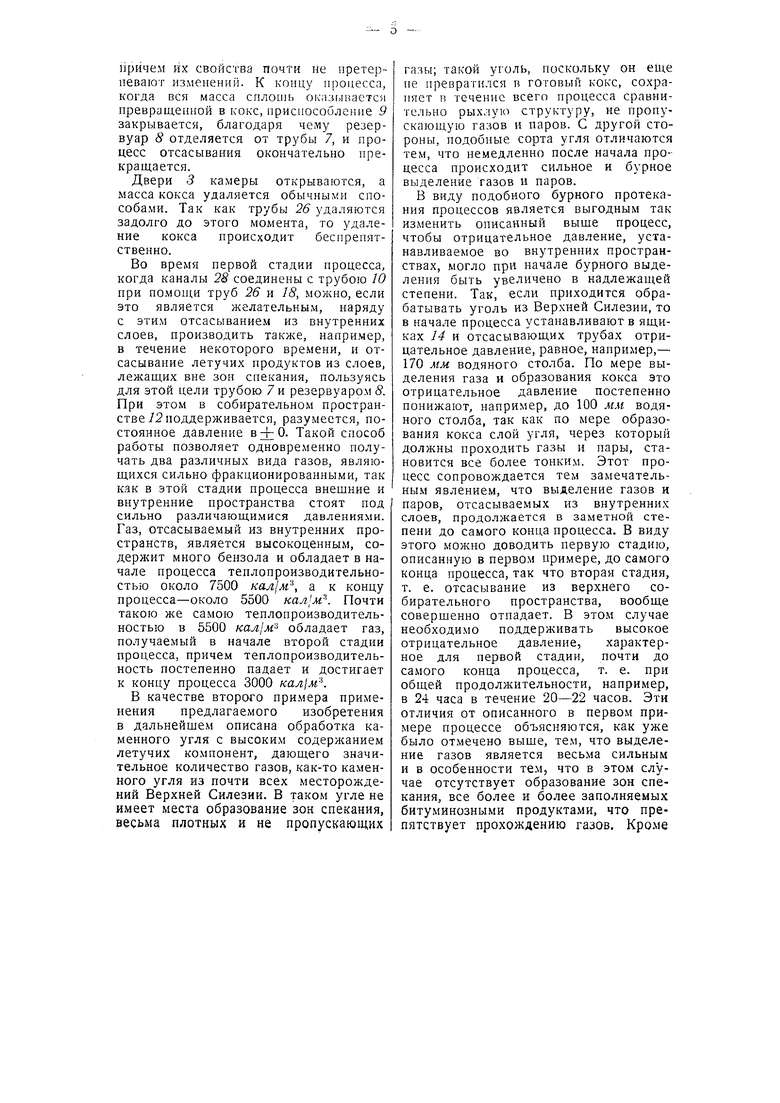

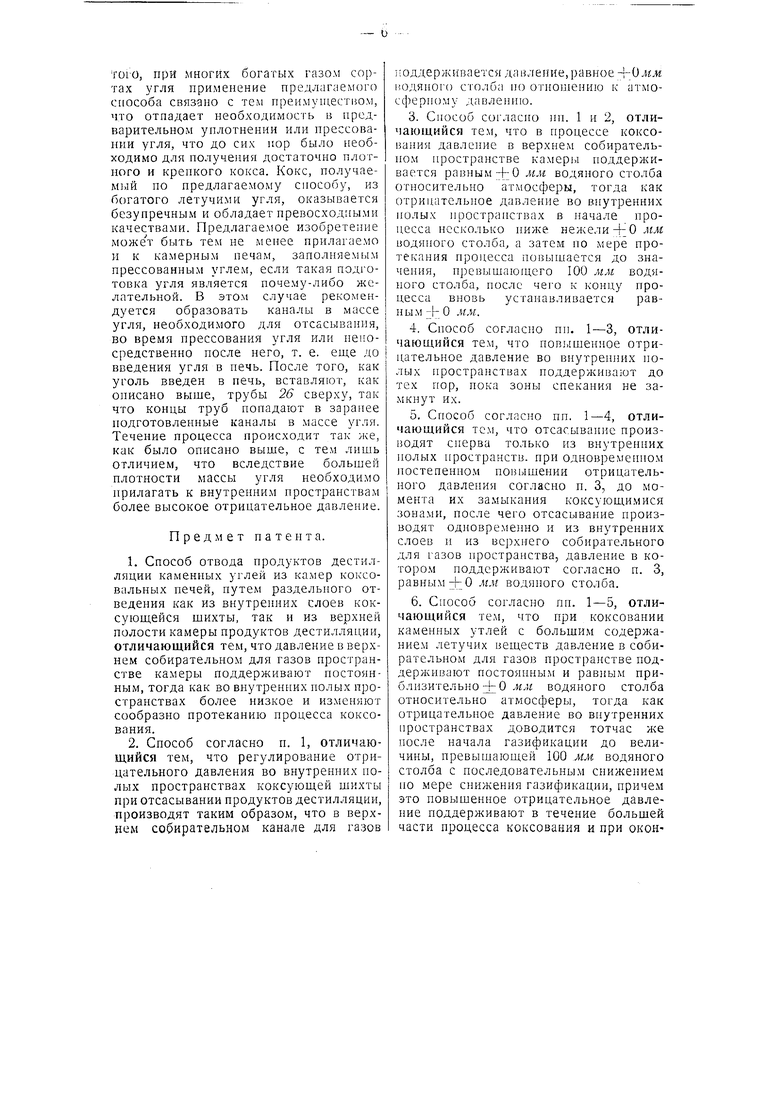

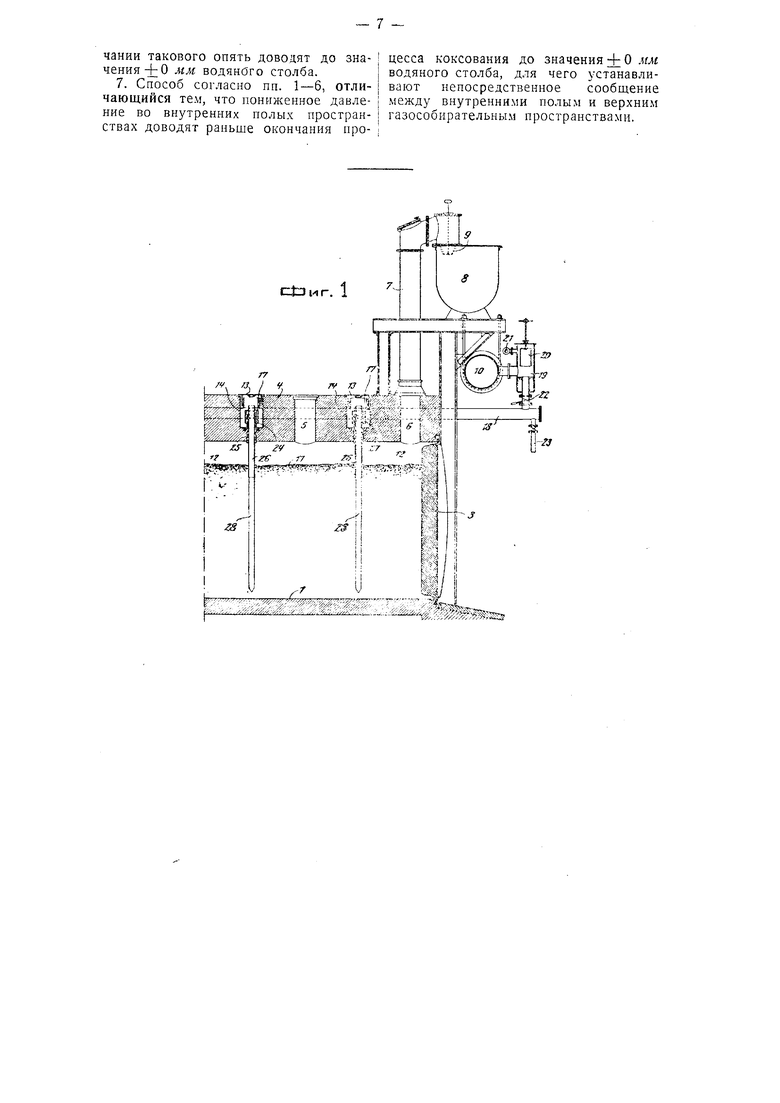

На чертеже фиг. 1 изображает вертикальное продольное сечение через середину камеры коксовальной печи, причем представлена лишь часть лобовой стороны; фиг. 2-вертикальное поперечное сечение через две соседние камеры и две согревательные стенки, причем левая ка(Ш)

мера изображена в первой стадии процесса, а правая камера-во второй стадии.

Печпая камера / обогревается, как обычно, при по.мош,и боковых стенок 2 и закрыта спереди дверцей 5; в своде нечи имеются, как обычно, отверстия 5 для введения загрузки, а также отверстие 6, через которое отходят газы и которое соединено нри помощи отводной трубы 7 с резервуаром S для газа и смолы. В том месте, где труба 7 входит в резервуар 5, предусмотрено запорное устройство 9, нанри.мер, гидравлический затвор. Опора, на которой установлен резервуар S, несет также газособирательную трубу 10, простирающуюся вдоль всей батареи. Камера / заполнена коксуемым угле.м, загруженным до такой высоты, что над его поверхностью остается свободное пространство 12, служащее для собирания выделяемых углем газов и сообщающееся с отверстием 6.

В своде 4 камеры расположено на равных расстояви-ях между отверстиями 5 VI 6 некоторое количество, например 8-12 или более железных ящиков 14, закрываемых герметически крышками 13 с гидравлическими затворами. Жидкость для этих гидравлических затворов подво,аится помощью патрубков 15 и труб 16, .их на своде, и втекает в ящики 14. Каждый из этих ящиков 14 соединен помощью бокового патрубка 17 с газособирательной трубой 18, ироведепиой внутри свода в иродольном иаправлении и соединенной помощью части 19 с упомянутой выще общей газособирательной трубой 10. Эта часть 19 выполнена внизу в виде гидравлического затвора, причем опускание колокола 20 влечет за собою прекращение сообп1ения между трубами 18 и 10. Жидкость к этому затвору подводится при помощи трубы 21. Часть 19 содержит, кроме того, клапан 22, позволяюн1ий регулировать давление газа в каждой из труб 18. Выпуск 23, расположенный у конца трубы 18, позволяет отводить жидкость и конденсат, собравшиеся в этой трубе 18.

Через дно каждого из ян,иков 14 проходит трубчатая часть 24, заходящая внутрь ящика, который несет также и трубку 25, направленную вниз и имеющую тот же самый внутренний диаметр, что и труба 24; обе эти трубы нанравляют и удерживают концентрическую трубу 26. Если снять крышку 13, то труба 26 может быть по желанию вставлена или удалена. Верхняя часть трубы 26, заходящая внутрь янщкп. несет колокол 27, образуюншй вместе с ящиком и его внутренней трубой гидравлический затвор, отделяюпщй пространство внутри трубы 26 от наружного пространства. Жидкость для этого затвора подается через патрубок 15 и трубу 16 из гидравлического затвора крыщки 13; жидкость течет далее через боковой патрубок 17 и трубу 18 и отводится при помощи выпуска 23. Нижний конец трубы 26 проходит через пространство 12, где собирается газ, и заходит внутрь загрузки камеры на некоторую глубину, например, на 300-500 мм. Продолжением этой трубы 26 являются цилиндрический канал или полос пространство 28 внутри загрузки, образуемое самой массой угля, проходящее почти через всю массу угля и расположенное посередине между обеими обогреваемыми боковыми стенками. Этот трубчатый канал 28 вместе с трубой 26 образует отводный канал, при помощи которого происходит отсасывание летучих продуктов перегонки из внутренних слоев угольной загрузки. Отсосанные газы и пары попадают в закрытый ящик 14 и поступают затем через боковой патрубок 17, трубу 18, часть 19 в общую для всей батареи газособирательную трубу 10. Эта труба, равно как и резервуар 6, присоединены каждый в отдельности к особому всасывающему устройству, так что в каждом из них быть устанавливаемо желаемое давление.

Описанное выще устройство работает следующим образом. Камеры иенреpFJBHO обогреваются при помопщ боковых стенок 2, как это обычно делается при добывании кокса. Трубы 26, как это будет описано ниже, удаляются раньще, чем заканчивается коксование и раньще, чем кокс будет здален из камеры, как это представлено на правой части фиг. 2. После того, как кокс будет удален, двери 3 закрываются, а резервуар ботделяется от камеры помощью приспособления 9; равным образом от камеры отделяется и сборная труба 10 помощью колокола 20. После этого в камеру обычным способом вводят уголь и выравнивают его поверхность 11. Газы, попадающие в камеру вместе с углем, удаляются при помоп1,и трубы 7 и какого-либо 110дходян1его приспособлепия (на чертеже не изображенного). Полые каналы 28 образуются так, что через каждый яп(ик 14 и его трубы 24 и 25 проталкивается в угольную массу заостренный железный стержень, который затем удаляют. Вертикальное положение образованного таким образом канала, а также симметричное давление массы угля гарантируют сохранность нолого канала и после удаления стержня. После этого в ящик вводят сверху 1л ггяжпые трубы 26, так что их нижние концы вдавливаются в верхние концы каналов 28 и соединяются с ними

достаточно плотно. Затем закрывают крышки 73.

Далее птриостпиавливают отсасывание через труоу 7 газов, проникших в камеру вместе с углем. Резервуар 8, отделенный от камеры приспособлеиием 9, остается в этом поломсении. Колокол 20 приподнимают, чем освобождается проход газам через часть 19, благодаря чему трубы 18 и все ящики 14 оказываются сообщенными со сборной трубой 10, где поддерживают необходимое попижеппое давление, вследствие чего может liaчаться отсасывание летучих продуктов перегонки при помощи полых каналов 28.

Существенным признаком предлагаемого изобретения является поппженное давление в полых каналах 28, трубах 26 и ящиках 14, каковое давление подвергается определепным изменениям в зависимости от течения процесса коксования. Для достижения этой цели служит регулирующее дроссельное приспособление 22.

В дальнейшем описана в качестве первого примера применения предлагаемого изобретения обработка обычного коксующегося угля, при которой при коксовании образуются так называемые коксовальные швы, т. е. зоны пластической битуминозной консистенции, возникающие на границе между внешними слоями загрузки, превратившимися в раскаленный кокс, и внутренними, еще не измененными слоями. Такие сорта угля обладают средним- либо малым содержанием летучих компонентов, как, например, большинство сортов востфальского угля. При обработке подобного рода угля в течение первой стадии процесса, немедленно после начала, давление регулируется таким образом, чтобы в пространстве 12, где происходит скопление газов, оно равнялось атмосферному, т. е. чтобы разность этих обоих давлений равнялась 4:0. Для этого достаточно небольшого отрицательного давления в ящиках-/, равного, например, 10-30 мм водяного столба. После сравнительно короткого времени, например, после одного часа, непосредственно вблизи обогреваемых стенок

образуются упомянутые выше швы 29, как это представлено па левой части фиг. 2. Равным образом, п в верхних, поверхностных слоях угля происходит известного рода спекание, обусловливаемое лучистой теплотой, отраженной от свода камеры. В более глубоких слоях 30 загрузки уголь остается еще не измененным и сравнительно холодным; как показывает опыт, его температура на немного превышает 100-, такая температура сохраняется до тех пор, пока пе будет удалена вся влага, па что требуется пе менее половины обп1ей продолжптельности процесса. Вне зон, ограпичеппых швами29, расположен готовый, сильно раскаленный кокс 31. Как только достигнуто описанное состояние, производится зпачителыюе увеличение отрицательного давления, под действием которого цроисходпт отсасывапие газов из внутренних слоев угля 30 загрузки, что является существенным признаком предлагаемого изобретения. Давление в сборном пространстве 12 остается и теперь равным+ 0. Это является возможным потому, что образующиеся при коксовании швы являются почти герметическими и совершенно разделяют внутренние слои от внешних, так что между обоими пространствами возможны значительные разности давлений. Величина отрицательного давления определяется прежде всего фактическими условиями работы в каждом отдельном конкретном случае. Существенными являются следующие условия , горизонтальная толщина слоев, из которых производится отсасывание и которая зависит как от размеров камеры, так и от взаимного расстояния полых каналов 28; размеры кусков угля и плотность загрузки; интенсивность образования отсасываемых продуктов перегонки, зависящая, в свою очередь, как от степени обогревания, так и от свойств данного сорта угля. Так, например, при общей продолжительности процесса в 24 часа отрицательное давление, служащее для отсасывания из ящиков 14, постепепио повышают, пока оно, после истечения первого часа не достигнет, например, 50 мм водяного столба; отрицательное давление проэв б с должают затем повышать, пока оно после 10-12 часов, т. е. к середине процесса не достигнет, nanpn tep, /о/Л.ц водяного столба, причем необходимо все время следить за тем,чтобы давление в собирательном пространстве пе отличалось суя1ественно от + 0. В течение всего этого времени происходят определенные изменения в состоянии и структуре загрузки, причем швы 29 постепенно приближаются к середине камеры, как это изображено на правой части фиг. 2. К концу этого периода масса кокса 5/ обнимает уже большую часть загрузки, а не подвергнувшийся еще изменению уголь «36 внутри зон спекания обнимает лишь (малую часть загрузки. Зона спекания образует как бы капсюлю,охватывающую каналЖ В конце концов эти зоны вплотную подходят к каналам, еще ближе, нежели это представлено на правой части фиг. 2. В этот момент первая стадия процесса является законченной. Вторая стадия процесса начинается с того, что сильное отрицательное давление, равное, например , 150 жж водяного столба, господствующее в концу первой стадии, поднимается и в ящиках J4 и каналах 26, 28 поддерживается одинаковое давление, как и в пространстве 12, равное+0. Это | давление поддерживается теперь неиз- , менным вплоть до окончания процесса коксования. Подобного рода отсасывание является вполне возможным, так ; как торможение в части 19 может быть I ри подющи регулирующего органа 22 j оведено до такой степени, чтобы 1 авление в трубе 18, ящиках 14 и труах 26 практически равнялось+ 0. днако, такое уменьшение отсасываю- j его действия сильно затрудняет одно- j ременное отсасывание из каналов 28 из внешних слоев кокса 31. Вслед- ( твие этого оказывается необходимым новременно отсасывать также и чез трубу 7 в резервуар 8, иначе вление газа в пространстве 12 отклотся от величины + О, и произойдет копление газов. Вследствие всех их затруднений технически более годным является такой способ раты, при котором при начале второй j дии трубы 26 совершенно удаляются, , так что внутренние пространства 28 у|-ли со()б1цаются непосредственно с н)острг1нстком 12 и поверхностью //, причем дальнейшее отсасывание всех летучих продуктов нерегонки нроизводнтся исключительно при помощи трубы 7 и резервуара 6. С этой целью опускают колокол 20, так что труба 18 отделяется от трубы 10, а запор 9 между трубою 7и резервуаром открывается. Описанное изменение давления, хаj рактеризующее предлагаемое изобреI тение, согласовано с изменениями, I происходящими внутри массы угля и j обусловленными ими колебаниями со: става отсасываел1ых продуктов пере гонки. В начале первой стадии, т. е. j после законченного образования зон спекания 29 (левая часть фиг. 2) структура внутренних слоев массы угля 30 является почти такой же как и в момент загрузки, так что отсасываемые продукты перегонки легко прохо дят через массу угля, для чего достаточно лишь незначительного отрицательного давления. В дальнейшем на холодных внутренних слоях угля оседает все больше и больше протекающая мимо них парообразная смола, вследствие чего масса угля становится все менее проницае.мой для газов. Вследствие этого приходится постепенно увеличивать отрицательное давление. К концу первой стадии сопротивление течению наров дегтя становится максимальным, так как тогда такое течение возможно лишь в узкой зоне, параллельной средней плоскости двух соседних отводных каналов 28. В этот момент почти все количество имевшихся битуминозных компонент оказывается перегнанным и отсосанным, и дальнейший выход этих продуктов является лишь незначительным. Учитывая это обстоятельство, автор изобретения предлагает прекращать с этого момента отсасывание из внутренних слоев. Образующиеся еще в дальнейшем продукты перегонки, возникающие внутри подобной капсюли, заключенной внутри зон спекания и окружающей канал 28-, выталкиваются в эти каналы под действием собственного давления и поступают оттуда в пространство 12

причем их свойства почти не претерпевают изме11ер1ий. К концу процесса, когда вся масса сплошь оказ(,1вается превращенной в кокс, приспособление 9 закрывается, благодаря чему резервуар 8 отделяется от трубы 7, и процесс отсасывания окончательно прекращается.

Двери 5 камеры открываются, а масса кокса удаляется обычными способами. Так как трубы 26 удаляются задолго до этого момента, то удаление кокса происходит беспрепятственно.

Во время первой стадии процесса, когда каналы 28 соединены с трубою 10 при помопш труб 26 и 18, можно, если это является желательным, наряду с этим отсасыванием из внутренних слоев, производить также, например, в течение некоторого времени, и отсасывание летучих продуктов из слоев, лежащих вне зон спекания, пользуясь для этой цели трубою 7 и резервуаром 8. При этом в собирательном пространстве /2 поддерживается, разумеется, постоянное давление в + 0. Такой способ работы позволяет одновременно получать два различных вида газов, являющихся сильно фракционированными, так как в этой стадии процесса внешние и внутренние пространства стоят под сильно различающимися давлениями. Газ, отсасываемый из внутренних пространств, является высокоценным, содерн ит много бензола и обладает в начале процесса теплопроизводительностью около 7500 лгал/ж а к концу процесса-около 5500 KUAJM. Почти такою же самою теплопроизводительностью в 5500 кал1м обладает газ, получаемый в начале второй стадии процесса, причем теплопроизводительность постепенно падает и достигает к концу процесса 3000 кал1м

В качестве второго примера применения предлагаемого изобретения в дальнейшем описана обработка каменного угля с высоким содержанием летучих компонент, дающего значительное количество газов, как-то каменного угля из почти всех месторождений Верхней Силезии. В таком угле не имеет места образование зон спекания, весьма плотных и не пропускающих

газы; такой уголЬ, поскольку он еще не превратился в готовый кокс, сохраняет в течение всего процесса сравнительпо рыхлую структуру, не пропускающую газов и паров. С другой стороны, подобные сорта угля отличаются тем, что немедленно после начала процесса происходит сильное и бурное выделение газов и паров.

В виду подобного бурного протекания процессов является выгодным так изменить описанный выше процесс, чтобы отрицательное давление, устанавливаемое во внутренних пространствах, могло при начале бурного выделения быть увеличено в надлежащей степени. Так, если приходится обрабатывать уголь из Верхней Силезии, то в начале процесса устапавливают в ящиках J4 и отсасывающих трубах отрицательное давление, равное, например,- 170 мм водяного столба. По мере выделения газа и образования кокса это отрицательное давление постепенно понижают, например, до 100 мм водяного столба, так как по мере образования кокса слой угля, через который должны проходить газы и пары, становится все более тонким. Этот процесс сопровождается тем замечательным явлением, что выделение газов и паров, отсасываемых из внутренних слоев, продолжается в заметной степени до самого конца процесса. В виду этого можно доводить первую стадию, описанную в первом примере, до самого конца процесса, так что вторая стадия, т. е. отсасывание из верхнего собирательного пространства, вообще соверщенно отпадает. В это.м случае необходимо поддерживать высокое отрицательное давление, характерное для первой стадии, почти до самого конца процесса, т. е. при общей продолн ительности, например, в 24 часа в течение 20-22 часов. Эти отличия от описанного в первом примере процессе объясняются, как уже было отмечено выще, тем, что выделение газов является весьма сильным и в особенности тем, что в этом случае отсутствует образование зон спекания, все более и более заполняемых битуминозными продуктами, что препятствует прохождению газов. Кроме

тою, при многих богатых газом сортах угля применение предлагаемого способа связано с тем преиму1иест1юм, что отпадает необходимость в предварительном уплотнении или прессовании угля, что до сих пор было необходимо для получения достаточно плотного и крепкого кокса. Кокс, получаемый по предлагаемому способу, из богатого летучими угля, оказывается безупречным и обладает превосходными качествами. Предлагаемое изобретение может быть тем не мепее прилагаемо и к камерным печам, заполняемЕ)м прессованным углем, если такая подготовка угля является почему-либо желательной. В этом случае рекомендуется образовать каналы в массе угля, необходимого для отсасывания, во время прессования угля или пеиосредственно после него, т. е. еще до введения угля в печь. После того, как уголь введен в печь, вставляют, как описано выше, трубы 26 сверху, так что концы труб попадают в заранее подготовленные каналы в массе угля. Течение процесса происходит так же, как было описано выше, с тем лишь отлпчием, что вследствие большей плотности массы угля необходимо нрилагать к внутренни.м пространствам более высокое отрицательное давление.

Предмет па теп та.

1.Способ отвода продуктов дестилляции каменных углей из камер коксовальных печей, путем раздельпого отведепия как из внутре П их слоев коксуюш,ейся шихты, так и из верхней полости камеры продуктов дестилляции, отличающийся тем, что давление в верхнем собирательном для газов пространстве камеры поддерживают постоянным, тогда как во внутренних полых пространствах более низкое и изменяют сообразно протеканию процесса коксования.

2.Способ согласно п. 1, отличающийся тем, что регулирование отрицательного давления во внутренних полых пространствах коксующей шихты при отсасывании продуктов дестилляции, производят таким образом, что в верхнем собирательном канале для газов

поддерживается давление, равное -т-Омм водяного столба но отношению к атмосферному давлению.

3.Способ согласно пп. 1 и 2, отличающийся тем, что в процессе коксоваш я давление в верхнем собирательном пространстве камеры поддерживается равным 4:0лг,и водяного столба относительно атмосферы, тогда как отрицательное давление во внутренних нолых пространствах в начале процесса песколько пиже нежели-f O Л1М водяного столба а затем по мере протекания нроцесса повышается до значения, нревышающего 100 мм водяпого столба, после чего к концу процесса вновь устапавливается равным -h О мм.

4.Способ согласно пп. 1-3, отличающийся тем, что пов1.шенное отрицательное давление во внутренних полых пространствах поддерживают до тех пор, пока зоны спекания не заЛ1кнут их.

5.Способ согласно пп. 1-4, отличающийся тем, что отсасывание производят сперва только пз внутренних полых пространств, при одновременпом постепенно.м повышепии отрицательного давления согласно п. 3, до момента их замыкапия коксующимися зонами, носле чего отсасывание производят одновремешю и из внутренних слоев ц из верхнего собирательного для газов пространства, давление в котором поддерживают согласно п. 3, равным + О мм водяного столба.

6.Способ согласно пи. 1-5, отличающийся тем, что при коксовании каменных утлей с большим содержанием летучих веществ давление в собирательном для газов пространстве поддерисивают постоянным и равным приблпзительно+О мм водяного столба относительно атмосферы, тогда как отрицательное давление во внутренних пространствах доводится тотчас же после начала газификации до величины, превышающей 100 млг водяпого столба с последовательным снижением но мере снижения газификации, причем это повышенное отрицательное давление поддерживают в течение большей части процесса коксования и при окончании такового опять доводят до значения+0 мм водяного столба. 7. Способ согласно пп. 1-6, отличающийся тем, что пониженное давление во внутренних полых пространствах доводят раньше окончания про цесса коксования до значения+О мм водяного столба, для чего устанавли|вают непосредственное сообщение |между внутренними полым и верхним Iгазособирательным пространствами,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство вытяжных каналов для отсасывания летучих продуктов дистилляции из толщи коксующегося угля | 1931 |

|

SU46836A1 |

| Приспособление к коксовальным печам для удаления продуктов дистилляции из внутренних слоев коксующейся загрузки | 1929 |

|

SU51323A1 |

| Способ сухой перегонки твердого горючего материала | 1926 |

|

SU11065A1 |

| Дверцы коксовальных печей | 1926 |

|

SU12179A1 |

| Устройство для отвода летучих продуктов коксования | 1926 |

|

SU17188A1 |

| УЛУЧШЕННЫЕ ПРОФИЛИ ГОРЕНИЯ ДЛЯ ПРОИЗВОДСТВА КОКСА | 2015 |

|

RU2697555C2 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| Устройство для производства кокса | 1986 |

|

SU1472477A1 |

| Подвижное приспособление для погрузки кокса | 1928 |

|

SU11111A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

CtlMr. 1

ж I /f /7 r-f / г/

V .3;fc&-,it / . y

.Зэ|Жй.

- f.:. ; -: I

- I-li; ,

П

idftflR л flTf тл

J7ij , 1 Sl-- -- 1 -r

.2

иг

rsf3

/- /X

..И-| ;,,;

V:

Авторы

Даты

1935-02-28—Публикация

1931-02-12—Подача