Основным способом для разделения газовых смесей с большими концентрациями составляющих их компонентов в промышленном масштабе до сих пор является глубокое охлаждение с последующим сжижением и ректификацией.

Однако, этот способ требует большой затраты энергии, сложной и громоздкой установки глубокого охлаждения, дорого стоящего оборудования и высококвалифицированного обслуживающего персонала.

Так как газовая смесь обычно имеет в своем составе компоненты различных удельных весов и является простой механической смесью, то очевидно, что можно использовать метод центрифугирования для отделения легких компонентов от более тяжелых подобно суспензиям или аэрозолям.

Газы, согласно кинетической теории, представляют собой частички, находящиеся в непрерывном хаотическом движении. При нормальных условиях эти частички-молекулы имеют длину свободного пробега во много раз больще диаметра молекулы. Следовательно, пространство, заполненное газом, имеет много „пустоты, т. е. молекулы газа проскакивают друг между другом, за исключением случаев их столкновения, в процессе хаотического молекулярного движения. Это обусловливает явление взаимной диффузии.

Очевидно, в газовой смеси одновременно идут два противоположных процесса: процесс разделения (отстаивания) и процесс диффузии (смешения) частиц, причем в обычных условиях последний процесс идет гораздо быстрее первого, а поэтому в результате можно наблюдать лишь один процесс диффузии, замедленный на велиличину противодействующего ему процесса-разделения. Эту гипотезу подтверждает и тот факт, что процесс диффузии в газовых смесях с большей разностью удельных весов их комплектов идет медленнее, чем при малой разности этих весов.

Разделение газовой смеси на составляющие ее компоненты, основанное на различии их удельных весов, может быть достигнуто лишь тогда, когда, согласно настоящему изобретению, расстояние между молекулами будет меньше диаметра их, а для этого необходимо газ соответственно сжать.

Второе условие для осуществления данного процесса заключается в том, чтобы процесс разделения шел быстрее процесса взаимной диффузии, а для этого необходимо развить достаточную центробежную силу в специальном сепараторе для разделения газовой смеси.

Если газ сжимать, то длина свободного пробега молекул его (а следовательно и расстояние между молекулами) будет уменьшаться прямо пропорционально объему газа.

Понижение температуры будет благоприятствовать процессу разделения потому, что при этом:

1)увеличивается удельный вес газовой смеси, а следовательно и разность удельных весов ее компонентов;

2)уменьшается длина свободного пробега молекул.

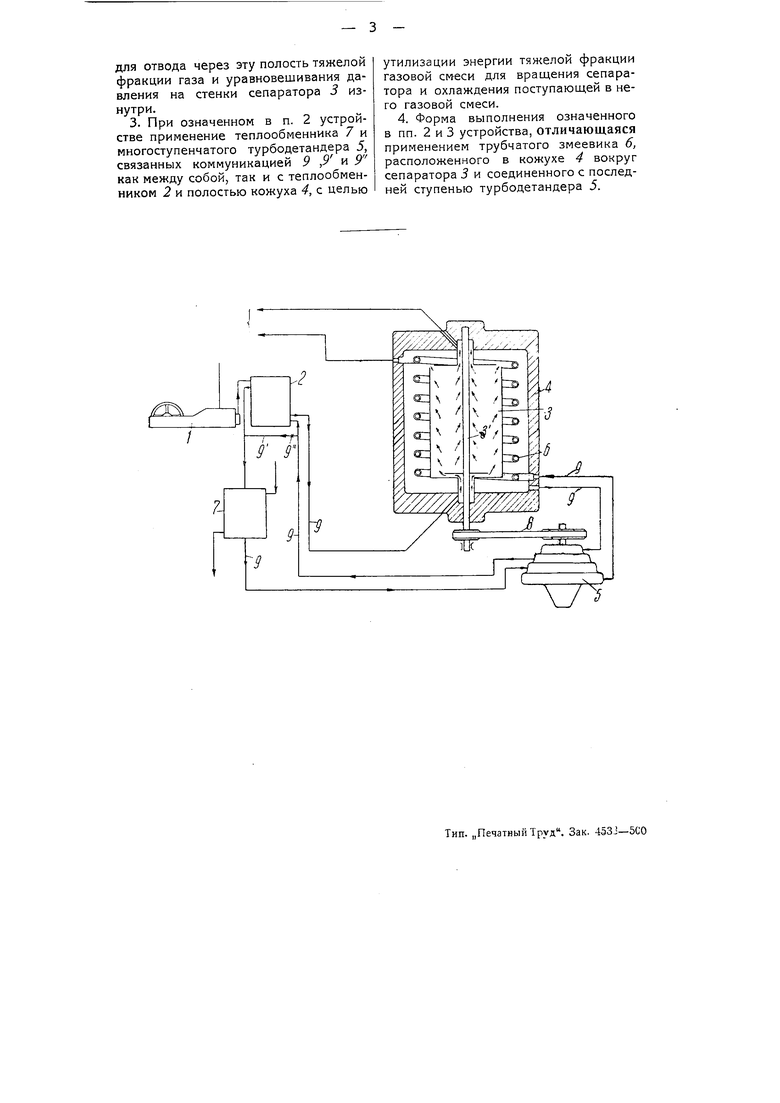

Описанный способ разделения газовых смесей осуществляется в схематически изображенной на предлагаемом чертеже установке, работающей следующим образом. Исходная газовая смесь засасывается и сжимается компрессором / и, пройдя обычные водяные холодильники компрессора при нормальной температуре, поступает в газовый холодильник 2, где охлаждается противотоком холодного продукта разделения. Из этого холодильника 2 газовая смесь поступает снизу во вращающийся сепаратор 3, помещенный в толстостенный неподвижный кожух 4. В сепараторе под действием центробежной силы происходит разделение. Более тяжелая фракция оттесняется к периферии и выходит через ряд отверстий вверху сепаратора в полость толстостенного кожуха 4, уравновешивая своим давлением давление газа на стенки сепаратора изнутри; поэтому стенки сепаратора разгружаются от напряжений, вызываемых внутренним давлением, и следовательно, могут делаться тонкостенными.

Более легкая фракция собирается у оси сепаратора, откуда вверх по валу выходит из аппарата.

Одна фракция продуктов разделения из сепаратора идет в пневматическую турбину - турбодетандер 5.

В турбодетандере газ расширяется и вращает вал машины, а через привод 5 и сепаратор. Таким образом, для вращения сепаратора используется энергия сжатого газа. Расщирение газа в турбодетандере происходит по ступеням с последующей отдачей холода в газовом теплообменнике 2 для предварительного охлаждения газовой смеси, идущей на разделение. Отдав свой холод и нагревшись сам, газ из теплообменника 2 снова возвращается в следующие ступени детандера, где происходит дальнейшее расширение газа и новое охлаждение его. Из этих ступеней холодный продукт (газ) проходит через змеевик 6, помещенный в толстостенном кожухе 4 вокруг сепаратора. Этот змеевик охлаждает пространство камеры толстостенного цилиндра.

Для регулирования температуры часть расширенного газа из турбодетандера может итти, минуя теплообменник 2, в дополнительный теплообменник 7, где попутно может быть утилизирован холод для побочных надобностей.

Турбодетандер сообщается с кожухом 4 и теплообменниками 2 и 7 при помощи трубопроводов 9, 9 и 9.

Вращение сепаратора может производиться также самостоятельно отдельным приводом, а энергия сжатых продуктов разделения использоваться также отдельно. Принцип останется тот же, только видоизменится схема.

Предмет изобретения.

1.Способ разделения или обогащения газовых смесей путем предварительного сжатия их и последующего центрофугирования, отличающийся тем, что сжатую газовую смесь подвергают перед центрофугированием такому охлаждению, чтобы расстояние между молекулами смеси было меньше их диаметра.

2.Устройство для выполнения означенного в п. 1 способа, состоящее из компрессора, теплообменника - холодильника и сепаратора, отличающееся тем, что сепаратор 3 сообщается рядом отверстий с полостью кожуха 4

для отвода через эту полость тяжелой фракции газа и уравновешивания давления на стенки сепаратора 3 изнутри.

3. При означенном в п. 2 устройстве применение теплообменника 7 и многоступенчатого турбодетандера 5, связанных коммуникацией 9 ,9 и 9 как между собой, так и с теплообменником 2 и полостью кожуха 4, с целью

утилизации энергии тяжелой фракции газовой смеси для вращения сепаратора и охлаждения поступающей в него газовой смеси.

4. Форма выполнения означенного в пп. 2 и 3 устройства, отличающаяся применением трубчатого змеевика б, расположенного в кожухе 4 вокруг сепаратора 3 и соединенного с последней ступенью турбодетандера 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| Способ деметанизации пирогаза | 1989 |

|

SU1740399A1 |

| Способ извлечения сжиженных углеводородных газов из природного газа магистральных газопроводов и установка для его осуществления | 2017 |

|

RU2640969C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ СОДЕРЖАЩЕГО УГЛЕВОДОРОДЫ МАССОПОТОКА | 2006 |

|

RU2395046C2 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К СЖИГАНИЮ В КОТЛОАГРЕГАТАХ С КОМПЛЕКСНЫМ ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГАЗА ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ХОЛОДА, ВЫДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА, ПРОИЗВОДСТВА ВОДНОГО КОНДЕНСАТА И СИСТЕМА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2007 |

|

RU2338972C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

V7

Авторы

Даты

1937-01-01—Публикация

1935-08-09—Подача