Изобретение относится к способу деме- танизации пирогаза и может быть использовано в производстве низших олефинов в химической и нефтехимической промышленности.

Известен способ деметанизации пирогаза путем низкотемпературной ректификации, двухступенчатой конденсации отходящих с верха ректификационной колонны паров, сепарации жидкой и газовой фаз после каждой ступени конденсации с последующим возвратом жидкой фазы на ректификацию в качестве флегмы двумя потоками, используя в качестве первого потока жидкую фазу первой ступени конденсации и в качестве второго потока - жидкую фазу

второй ступени при объемном соотношении 1,5:3-1 и поддержании температуры первого потока в пределах минус 80 - минус 90°С и второго потока минус 90 - минус 120°С.

Известен также способ деметанизации пирогаза путем последовательного охлаждения и конденсации его, четырехступенчатой сепарации полученного конденсата и газа, с последующей ректификацией поступающего из сепараторов по четырем линиям питания в деметанизатор углеводородного конденсата с использованием для охлаждения газа перед четвертой ступенью конденсации турбодетандера.

Недостатками известных способов являются неэффективное использование

&

со

|Ю

Ю

энергии сжатого газа и высокие потери этилена с метанводородной фракцией.

Цель изобретения - снижение энергетических затрат и уменьшение потерь этилена с метанводородной фракцией.

Поставленная цель достигается тем, что. согласно способу деметанизацию пирогаза осуществляют путем многоступенчатого охлаждения и конденсации в теплооменниках с использованием в них пропиленового и этиленового холода и холода обратных потоков, последующей сепарации образующегося конденсата и газа в сепараторах, ректификации поступающего из сепараторов в деметанизатор конденсата, односту: пенчатой конденсации отходящих с верха деметанизатора газов, сепарации жидкой и газовой фаз во флегмовой емкости с возвратом жидкой фазы в дефлегматор в виде флегмы и использованием газовой фазы - метанводородной фракции в качестве рабочего газа в турбодетандере для ее охлаждения, при этом газовую фазу предварительно нагревают теплообменом с обратными потоками, турбодетандер используют одновременно в качестве привода компрессора, предназначенного для компримирования метанводородной фракции после испарения и нагрева в теплообменниках обратных потоков, и генератора электроэнергии с подачей скомпримированных и отработанных в турбодетандере газов в топливную сеть.

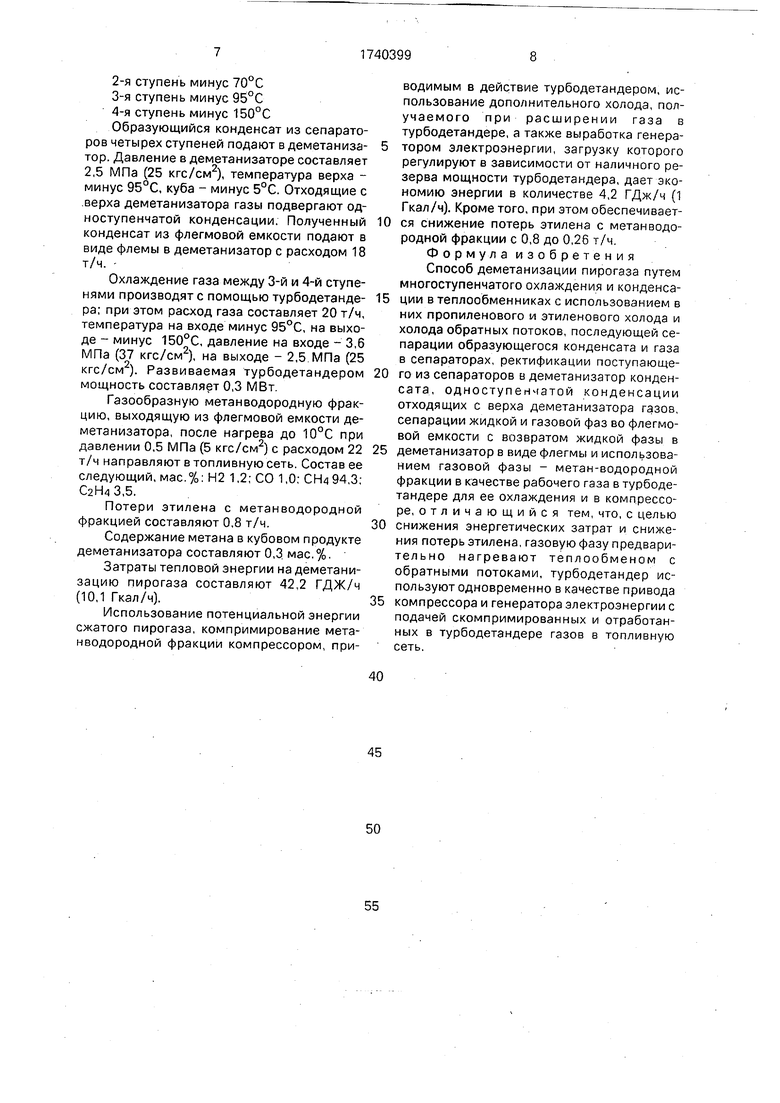

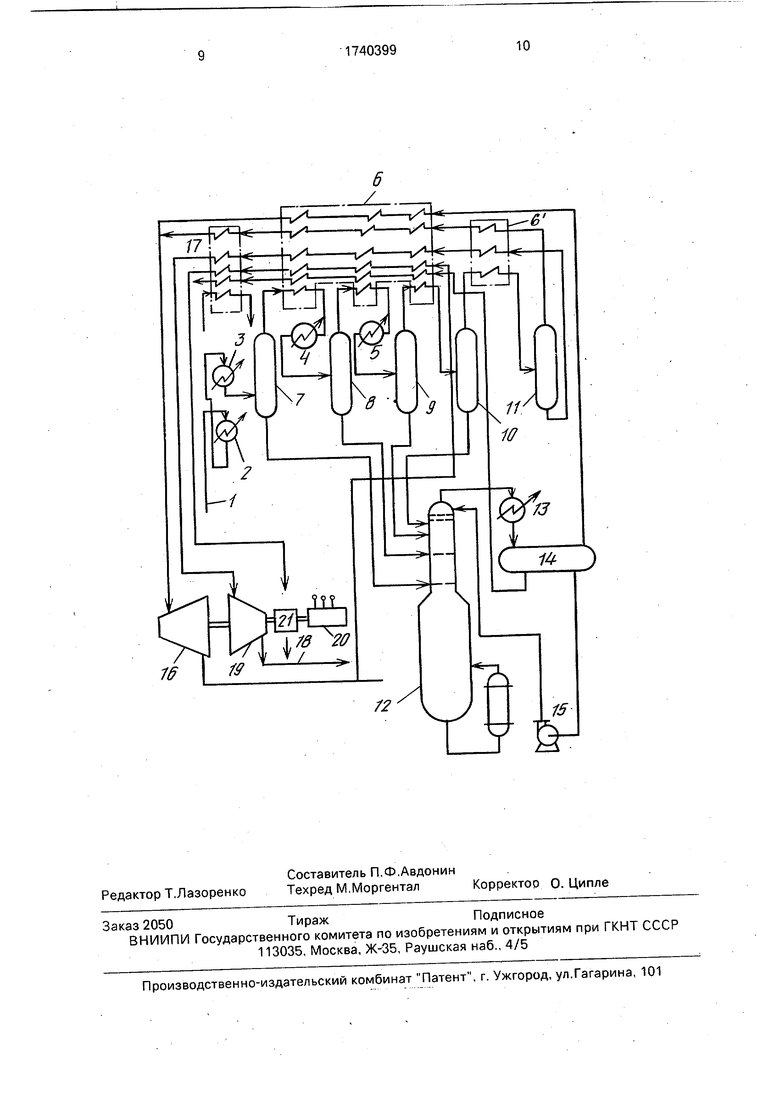

На чертеже представлена схема, реализующая предлагаемый способ.

Пирогаз по трубопроводу 1 поступает в последовательно работающие холодильники 2, 3, 4, 5 и трех- и односекционные теплообменники 6 и 6 обратных потоков, где за счет пропиленового и этиленового холода и холода обратных потоков метанводородной фракции происходит охлаждение и частичная конденсация пирогаза. Смесь газа и конденсата после каждой ступени охлаждения и конденсации поступает в сепараторы 7-11, установленные соответственно после холодильников 2 и 3, первой секции теплообменника 6 и холодильника 4, второй секции теплообменника 6 и холодильника 5, третьей секции теплообменника 6, односек- ционного теплообменника 6 . Полученный в первых четырех сепараторах конденсат по четырем линиям питания поступает в деметанизатор 12, где при давлении 3,0-3,5 МПа (31-36 кгс/см2) и температуре куба 0-20°С и верха минус 80 - минус 90°С производится выделение из углеводородного конденсата метанводородной фракции. Пары с верха деметанизатора (водород и метан с примесью этилена) поступают в дефлегматор 13, где за счет холода этилена-хладагента

происходит частичная конденсация. Паро- жидкостная смесь из дефлегматора поступает во флегмовую емкость 14, где происходит разделение ее на жидкостную и

газовую фазы. Полученный конденсат насосом 15 подается в деметанизатор в виде флегмы, а часть его используется в качестве хладагента в теплообменнике 6 обратных потоков. Газообразная метанводородная

0 фракция из флегмовой емкости направляется в теплообменник 6 обратных потоков, где за счет тепла прямого потока пирогаза нагревается до температуры минус 50°С и поступает на прием турбодетандера 16. В

5 турбодетандере происходит расширение газа при снижении давления с 2,5 МПа (25 кгс/см ) до 0,5 МПа (5 кгс/см ), за счет чего снижается его температура с минус 50 до минус 100°С. Выходящий из турбодетанде0 ра газ направляется в теплообменник 6 обратных потоков, где отдает свой холод прямому потоку пирогаза, и поступает в теплообменник 17, где он нагревается, переохлаждая при этом пропилен-хладагент перед

5 подачей его потребителем, и отводится по трубопроводу 18 в топливную сеть установки, Жидкая метанводородная фракция из сепаратора 11 пятой ступени направляется в теплообменник 7, где за счет испарения

0 при давлении 0,05 МПа (0,5 кгс/см2) происходит охлаждение прямого потока газа, и далее проходит три секции теплообменника 6 и односекционный теплообменник 17, где она нагревается соответственно прямым

5 потоком пирогаза и пропиленом-хладагентом. Газообразная метанводородная фракция после теплообменника 17 подается на прием компрессора 19, приводом которой служит турбодетандер 16. Скомпримиро0 ванный до давления 0,5 МПа (5 кгс/см2 газ вместе с метанводородной фракцией от турбодетандера по трубопроводу 18 направляется в топливную сеть установки. Газообразная водородная фракция из сепа5 ратора пятой ступени после нагрева в трех-. секционном теплообменнике 6 и односекционном теплообменнике 17 направляется потребителям для использования в процессах гидрирования и

0 гидродеалкилироеания. В комплект турбодетандера и компрессора входит также генератор 20, связанный с ними через редуктор 21. При этом изменения нагрузки на турбодетандер и компрессор компенси5 руются изменением нагрузки на генератор, за счет чего изменяется количество вырабатываемой электроэнергии.

Пример 1. Пирогаз с расходом 15 т/ч поступает в узел деметанизации пирогаза с давлением 3,8 МПа (39 кгс/см2) и температурой 10°С. Состав пирогаза следующий, мас.%:

На1.5

СО0,2

СН420,0

С2Н20,5

С2Н442,3

СаНб9,6

СзНб18,4

СзНв0,6

С4Нб .2,9

,8

С4Ню0,2

СБ+ч6,8

Температура газа и конденсата после захолаживания в теплообменниках пропи- ленового и этиленового холодильных циклов и теплообменника обратных потоков по ступеням сепарации составляет 1-я ступень минус 25°С 2-я ступень минус 65°С 3-я ступень минус 95°С 4-я ступень минус 125°С 5-я ступень минус 160°С Образующийся конденсат из сепараторов первых четырех ступеней подают в де- метанизатор. Давление в деметанизаторе составляет 3,5 МПа (36 кгс/см ), температура верха - минус 85°С, куба - 5°С. Отходящие с верха деметанизатора газы подвергают одноступенчатой конденсации. Полученный конденсат из флегмовой емкости подают в виде флегмы в деметанизатор с расходом Ют/ч. Часть конденсата в количестве 5 т/ч направляют в теплообменники обратных потоков для охлаждения пирогаза, за счет чего происходит его испарение и последующий нагрев газа, после чего его направляют в топливную сеть установки. Состав этого газа следующий, мас.%: На 0.1: СО 0,2; СН498.2; С2Щ 1.5.

В качестве рабочего газатурбодетанде- ра используют газовую фазу из флегмовой емкости деметанизатора после нагрева в теплообменнике обратных потоков до температуры минус 50°С, поступающую на ее прием при давлении 2,5 МПа (25 кгс/см ) с расходом 13 т/ч и имеющую в своем составе следующие компоненты, мас.%: 0,9; СО 0,5; СН4 97,6; С2Нд 1,0. Выходящий из тур- бодетандера газ, температура которого составляет минус 100°С и давление 0,5 МПа (5 кгс/см2), нагревается в теплообменниках обратных потоков до 5°С. Турбодетандер, являющийся одновременно приводом метанового компрессора и генератора, развивает при этом мощность 0,6 МВт.

Конденсат последней ступени конденсации пирогаза - метанводородная фракция - после испарения и нагрева в

теплообменниках обратных потоков до температуры 5°С при давлении 0,03 МПа (0,3 кгс/см ) с расходом 3 т/ч поступает на прием метанового компрессора и имеет в своем

составе следующие компоненты, мас.%: Н2 0,8 СО 1,5; СЩ 95,9; С2Н« 1,8. Скомприми- рованный до давления 0,5 МПа (5 кгс/см ) газ и отработанный газ турбодетандера после нагрева отводят в топливную сеть. По0 требляемая компрессором мощность составляет 0,45 МВт.

Избыточную мощность турбодетандера, которая составляет 0,1 МВт, используют для загрузки генератора.

5 Потери этилена с метанводородной фракцией составляют 0,26 т/ч.

Содержание метана в кубовом продукте деметанизатора составляет 0,3 мас.%.

Затраты тепловой энергии на деметани0 зацию пирогаза составляют 38 ГДЖ/ч (9,1 Гкал/ч).

Пример 2. Демета низацию пирогаза осуществляют при тех же условиях, что и в примере 1,однако расход метанводородной

5 фракции, поступающей на прием метанового компрессора, составляет 2,5 т/ч, а на прием турбодетандера - 13,5 т/ч. Потребляемая компрессором мощность составляет 0,35 МВт, а вырабатываемая турбодетанде0 ром-0,65 МВт.

За счет наличия на турбодетандере избыточной мощности загрузка генератора составляет 0,25 МВт.

Затраты тепловой энергии на деметани5 зацию пирогаза составляет 38,4 ГДж/ч (9,2 Гкал/ч).

Пример 3. Деметанизацию пирогаза осуществляют при тех же условиях, что и в примере 1, но температура метанводород0 ной фракции на приеме турбодетандера составляет минус 30°С. а на выходе из него - минус 85°С. Развиваемая турбодетандером мощность составляет 0.65 МВт.

За счет наличия на турбодетандере из5 быточной мощности загрузка генератора составляет 0,15 МВт.

Затраты тепловой энергии на деметани- зацию пирогаза составляют 38,4 ГДж/ч (9,2 Гкал/ч).

0П р и м е р 4 (по прототипу). Пирогаз с

расходом 115 т/ч поступает в узел демета- низации при давлении 3,8 МПа (39 кгс/см2) и температуре 10°С. Состав пирогаза такой же как и в примере 1.

5 Температура газа и конденсата после захолаживания в теплообменниках пропи- ленового и этиленового холодильных циклов и теплообменниках обратных потоков по ступеням сепарации составляет: 1-я ступень минус 30°С

2-я ступень минус 70°С

3-я ступень минус 95°С

4-я ступень минус 150°С

Образующийся конденсат из сепараторов четырех ступеней подают в деметаниза- тор. Давление в деметанизаторе составляет 2,5 МПа (25 кгс/см2), температура верха - минус 95°С, куба - минус 5°С. Отходящие с верха деметанизатора газы подвергают одноступенчатой конденсации. Полученный конденсат из флегмовой емкости подают в виде флемы в деметанизатор с расходом 18 т/ч. Охлаждение газа между 3-й и 4-й ступенями производят с помощью турбодетанде- ра; при этом расход газа составляет 20 т/ч, температура на входе минус 95°С, на выходе - минус 150°С, давление на входе - 3,6 МПа (37 кгс/см2), на выходе - 2,5 МПа (25 кгс/см2). Развиваемая турбодетандером мощность составляет 0,3 МВт

Газообразную метан водородную фракцию, выходящую из флегмовой емкости деметанизатора, после нагрева до 10°С при давлении 0,5 МПа (5 кгс/см2) с расходом 22 т/ч направляют в топливную сеть. Состав ее следующий, мае.%: Н2 1,2; СО 1,0; CH/j 94,3; С2Н43,5.

Потери этилена с метанводородной фракцией составляют 0,8 т/ч.

Содержание метана в кубовом продукте деметанизатора составляют 0,3 мас.%.

Затраты тепловой энергии на деметани- зацию пирогаза составляют 42,2 ГДЖ/ч (10,1 Гкал/ч).

Использование потенциальной энергии сжатого пирогаза, компримирование метанводородной фракции компрессором, прий

10

15

20

25

30

35

водимым в действие турбодетандером, использование дополнительного холода, получаемого при расширении газа в турбодетандере, а также выработка генератором электроэнергии, загрузку которого регулируют в зависимости от наличного резерва мощности турбодетандера, дает экономию энергии в количестве 4,2 ГДж/ч (1 Гкал/ч). Кроме того, при этом обеспечивается снижение потерь этилена с метанводородной фракции с 0,8 до 0,26 т/ч. Формула изобретения Способ деметанизации пирогаза путем многоступенчатого охлаждения и конденсации в теплообменниках с использованием в них пропиленового и этиленового холода и холода обратных потоков, последующей сепарации образующегося конденсата и газа в сепараторах, ректификации поступающего из сепараторов в деметанизатор конденсата, одноступенчатой конденсации отходящих с верха деметанизатора газов, сепарации жидкой и газовой фаз во флегмовой емкости с возвратом жидкой фазы в деметанизатор в виде флегмы и использованием газовой фазы - метан-водородной фракции в качестве рабочего газа в турбодетандере для ее охлаждения и в компрессоре, отличающийся тем, что, с целью снижения энергетических затрат и снижения потерь этилена, газовую фазу предвари- тельно нагревают теплообменом с обратными потоками, турбодетандер используют одновременно в качестве привода компрессора и генератора электроэнергии с подачей скомпримированных и отработанных в турбодетандере газов в топливную сеть.

Лг

Ья4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА | 2016 |

|

RU2626270C1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| УСТАНОВКА НТДР ДЛЯ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА И ПОЛУЧЕНИЯ СПГ И СПОСОБ ЕЕ РАБОТЫ | 2018 |

|

RU2688533C1 |

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА (ВАРИАНТЫ) | 2021 |

|

RU2781149C1 |

| Способ деметанизации пирогаза | 1983 |

|

SU1290045A1 |

Использование: производство низших олефинов. Сущность изобретения: пирогаз подвергают многоступенчатому охлаждению и конденсации в теплообменниках с использованием в них проп-иленового и этиленового холода и холода обратных потоков. Образующиеся конденсат и газ подвергают сепарации в сепараторе. Поступающий из сепаратора в деметанизатор конденсат подвергают ректификации, Отходящие с верха деметанизатора газы подвер- гают одноступенчатой конденсации, сепарации жидкой и газовой фаз во флегмо- вой емкости, возвращают жидкую фазу в дефлегматор в виде флегмы. Метанводород- ную фракцию предварительно нагревают теплообменом с обратными потоками и используют в качестве рабочего газа в турбо- детандере. Турбодетандер используют одновременно в качестве привода компрессора и генератора электроэнергии. Скомп- римированные и отработанные в турбодетандере газы подают в топливную сеть. 1 ил. сл С

ч

7

-5

я

т

I

//

ю

л

SiJ

-Э

( /4

)

/

7Ч

72

у

/5

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США №2880592, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

Авторы

Даты

1992-06-15—Публикация

1989-08-10—Подача