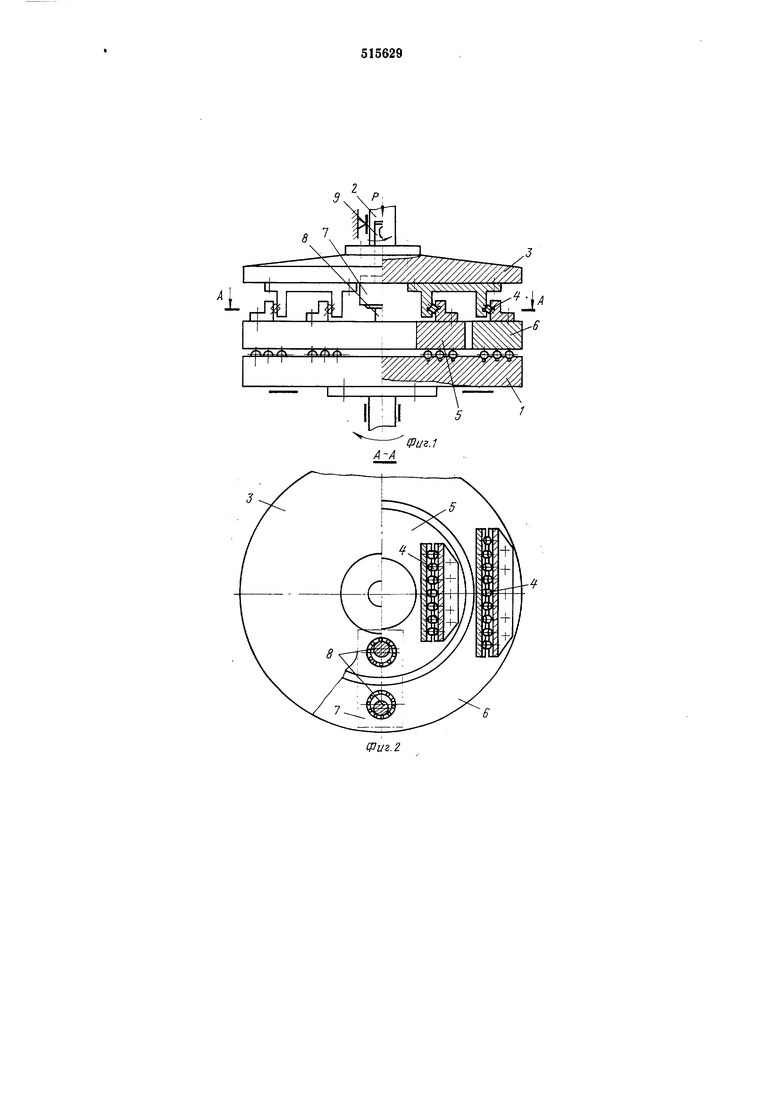

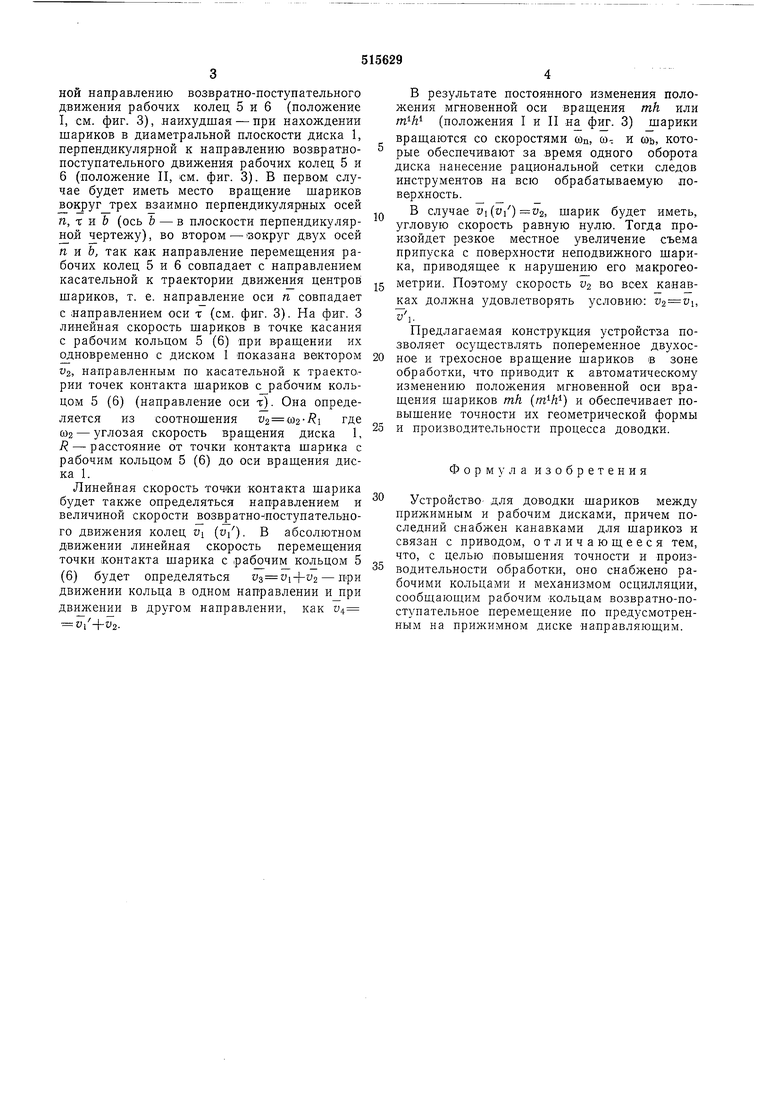

ной направлению возвратно-поступательного движения рабочих колец 5 и 6 (положение I, см. фиг. 3), наихудшая - при нахождении шариков в диаметральной плоскости диска 1, перпендикулярной к направлению возвратнопоступательного движения рабочих колец 5 и 6 (положение II, см. фиг. 3). В первом случае будет иметь место враш,ение шариков шжруг трех взаимно перпендикулярных осей п, т и Ь (ось Ь - в плоскости перпендикулярной чертежу), во втором-вокруг двух осей п и Ь, так как направление перемеш,ения рабочих колец 5 и 6 совпадает с направлением касательной к траектории движения центров шариков, т. е. направление оси п совпадает

с направлением оси т (см. фиг. 3). На фиг. 3 линейная скорость шариков в точке касания с рабочим кольцом 5 (6) при вращении их одновременно с диском 1 показана вектором Vz, направленным по касательной к траекто.рии точек контакта шариков с рабочим кольцом 5 (6) (направление оси т). Она определяется из соотношения где С02 - угловая скорость вращения диска 1, R - расстояние от точки контакта шарика с рабочим кольцом 5 (6) до оси вращения диска 1.

Линейная скорость точки контакта щарика будет также определяться направлением и величиной скорости возвратно поступательного движения колец Oi (w/). В абсолютном движении линейная скорость перемещения точки контакта шарика с кольцом 5 (6) будет определяться - при движении кольца в одном направлении движении в другом направлении, как 4

+ V2.

В результате постоянного изменения положения мгновенной оси вращения mh или тЛ (положения I и II на фиг. 3) шарики

вращаются со скоростями соц, ы-. и юь, которые обеспечивают за время одного оборота диска нанесение рациональной сетки следов инструментов на всю обрабатываемую поверхность.

В случае Vi{vi)V2, шарик будет иметь, угловую скорость равную нулю. Тогда произойдет резкое местное увеличение съема припуска с поверхности неподвижного шарика, приводящее к нарушению его макрогеометрии. Поэто-му скорость Us во всех капавках должна удовлетворять условию: V2 Vi,

ь

Предлагаемая конструкция устройства позволяет осуществлять попеременное двухосное и трехосное вращение щариков в зоне обработки, что приводит к автоматическому изменению положения мгновенной оси вращения шариков mh () и обеспечивает повышение точности их геометрической формы

и производительности процесса доводки.

Формула изобретения

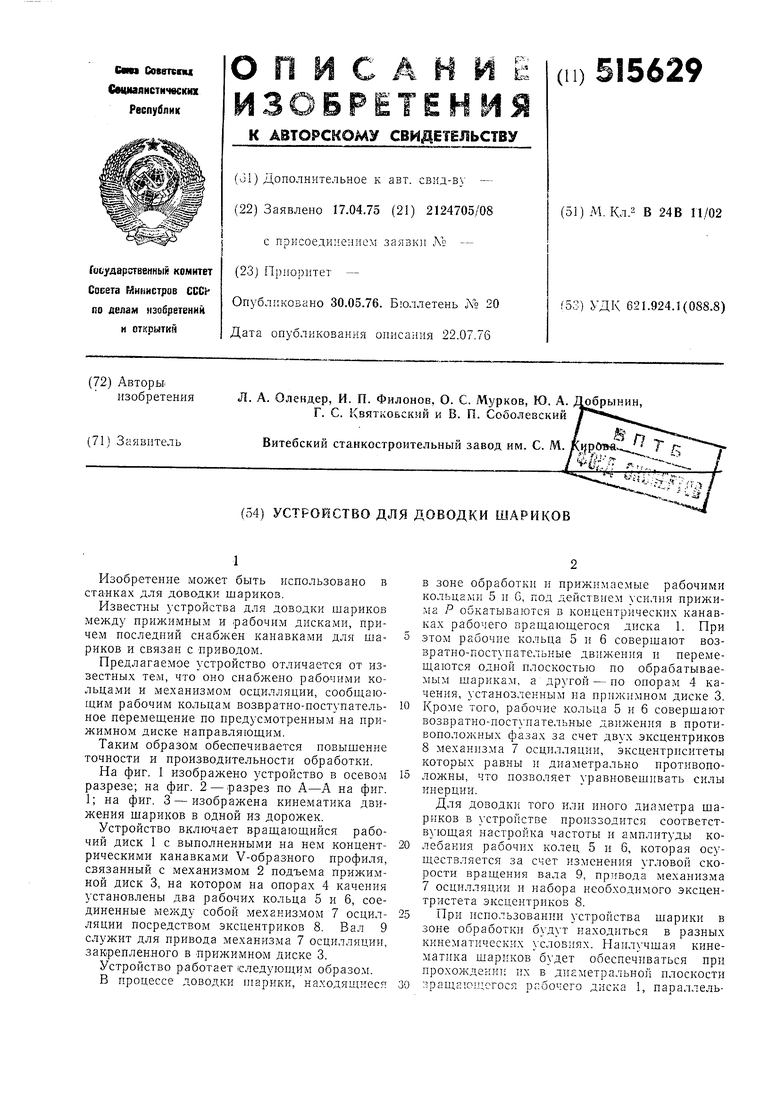

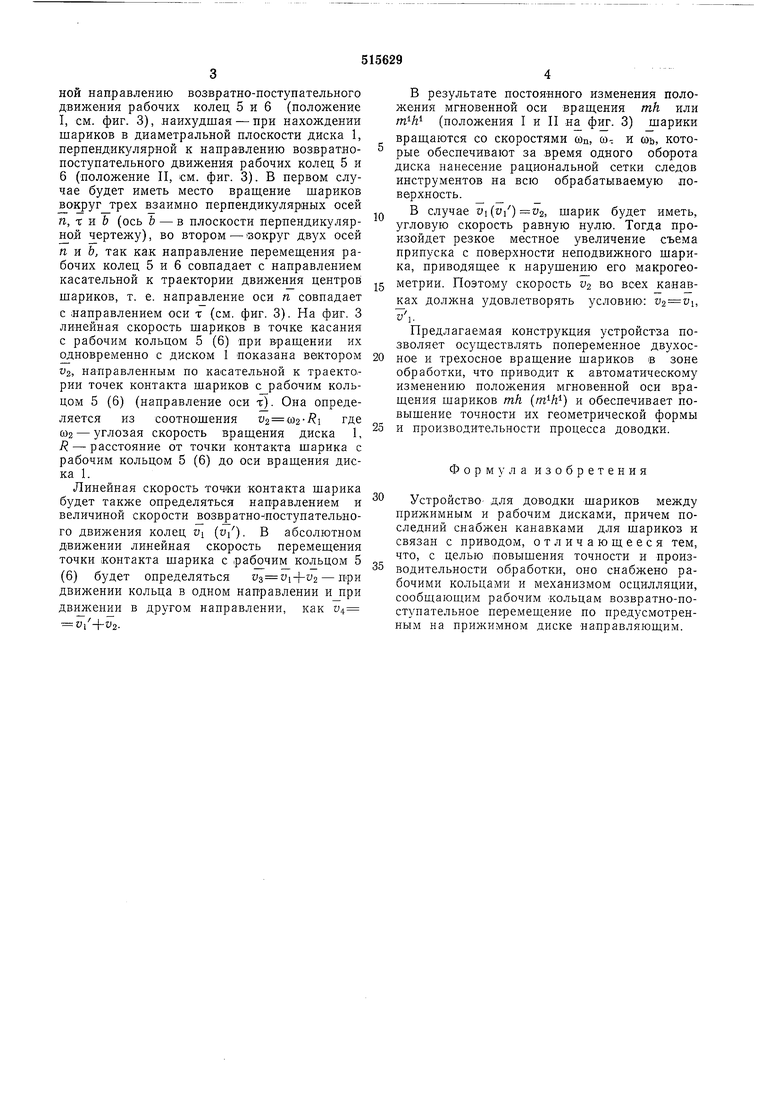

Устройство- для доводки щариков между прижимным и рабочим дисками, причем последний снабжен канавками для шариков и связан с приводом, отличающееся тем, что, с целью повышения точности и производительности обработки, оно снабжено рабочими кольцами и механизмом осцилляции, сообщающим рабочим кольцам возвратно-поступательное перемещение по предусмотренным на прижимном диске направляющим.

IPUZ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки шариков | 1976 |

|

SU663560A1 |

| Устройство для обработки шариков | 1976 |

|

SU617245A1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| Центробежная двухскоростная муфта | 1984 |

|

SU1218197A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| Шариковый подшипник | 1924 |

|

SU832A1 |

| Устройство для доводки шариков | 1975 |

|

SU528180A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| Центробежная двухскоростная муфта | 1983 |

|

SU1139922A1 |

Авторы

Даты

1976-05-30—Публикация

1975-04-17—Подача