(Л

СП

00 ОР

;о

4

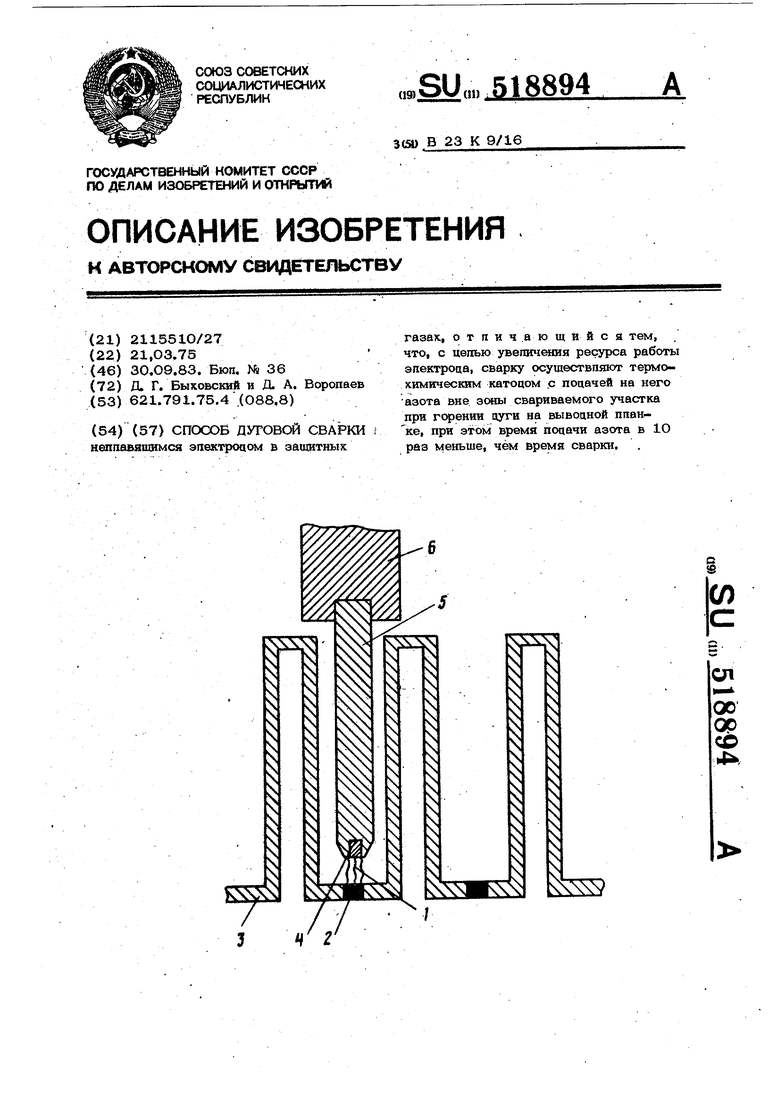

X Р1зо6р©тенив отнооится к сварке в за« щитнык газах, преимущественно титана и някеяя, и может быть применено при съйрке детагевй такой конфигурамаи, при которой сварной шов расятопожен в гпу биве досгагочно узких щелей Примером сварки таких деталей является приварка в среце защитных газов разтгачных ребер при мадых расспгоякиях между ними, примерно мм, а высота реб примерно в рез превышает раосугояние между . Однако Hta-aa макого расстояния ребрами невозможно организовать охпансцение эпеюрода, что приводит к его существ91№ому нагреву и повышеншо экектрического сопративикшя эпект рода. Сопротивление эпектрода увбпичивается настошако, что паценке напря жения на нем при прохождении Tosca становится , чем катоцное паце™ нне напряжения на вольфрамовом .катоде, активированном Со, V или Т 1л . Этот факт в сочетании с малыми расстсищиями между ребрами приводит к тому что дуга горит не на свариваемом стыке, распояоженнсад на дне щеш, а рас полагается вб|шзи верхней части ребер, что приводит к их разрушению, поэтому необходимо свести к минимуму тепловой поток в электрод и к - максимуму (раз ницу между катошйлм падением на торце электрода н его данинцркческой образую щей. При иоюшьзовании термохимических катодов можно получить электрод с прав тически неограниченным ресурсом и существенно боппьшнм диапазсшом par-- бочих токов. Известны способы сварки с испогшзоь ванием термохимических катодов, когда в течение всего проиесс.а сварки в плазмаобразующую смесь добавляется азот, ко торый непрерывно образует на активной поверхности катода с материалом актив ной вставки тугоплавкие нитриды, имеющие высокие эмиссионные характеристик ки. Для улучшения охлаждения активной вставки электроды при этом вьшолняют ся трехслойными. Рабочий слой, контак тирующий с катодной областью столба цуги, выполняется из металла образую эдего с азотом тугоплавкие нитриды, на1ь ример из Zr, Н Him Ti . Слой, контактирующий с охлаждающей эпзкт род воцой, выполняется из меди. Этк два слоя - медь и один из элементов. 5 4, . 2 взятых из грушш 2 г , Н , Ti - разделены споем вольфрама. При этом способе сварки нужно соблюдать следующие условия: вонлервых, необходимо исполь зовать интенсивное охлаждение электрода для обеспечения нормальной работы активной вставки и, во-вторых, в ка тоцной области постоянно должен присутствовать азот. Однако при сварке в защитных газах присутствие азота недопустимо. При крекращении подачи азота, т. е. при переходе, 1|апример, от смеси аргон-азот к чистому аргону через несколько секунд аетяишая вставка воспламеняется. ПредцоженкыЁ способ отличается тем, что сварку осуществлйют термохимическим кштоцом с коаачей на него азота вне зонь свариваемого участка при горенки цугй на выводной планке, лри этом время подачи азота в i-lO раз меньше, чем время свар1сн. Таким, офазом достигается увеличение сохранения работоспособности нитридного слоя активной вставки в неоккажцаемом электроде при работе в инертном газе и малое время получения нитркщаого опоя (секунды) в среде азота, Предлагаемый способ иллюстрируется чертежом. Во время горения дуги 1 на выводной ипанке в катодаую область подается на несколько секунд смесь аргона с азотом, при подходе дуги к началу рабочего участка шва 2 подача азота прекращается и процесс сварки ребер 3 идет в инертном газе. После прохода сварного шва 2 и выхода дуги на выводную планку , на несколько секунд в катодную область подается смесь аргона с азотсщ, что позволяет получить слой активной вста& ки 4, полностью окисленный до нитрая да. Примером осуществления предлагав мого способа, может служить гфиварка медных ребер радиаторов охлаждения неплавящимся электродом, прецставпйющйм собой фольфрамом51й 5 диаметром 4 мм и длиной 45 мм, зап; «. рессованный в медный водооклаждаемый держатель 6, На тс довой поверхности вольфрамового стержня пр верлено гпу ое отверстие, в которое запрессована вставка из гафния 4 .диаметром 1,5 мм и длиной 5 iviM. Медные ребра толщиной 1 мм имеют высоту 40 мм, расстояние

межцу ними 8 мм, длина ребер 2ОО мм Сварка вецется на токе 2ООо( в аргоне (расход аргона 0,5 г/с ). Добавка 5-10% азота в период нахождения дуги на ш 1водной ппанке и при перемещении электрода от одного стыка к другому (1-4 с) обеспечивает строгую покапиэацию дуги и надежную работу электрода в аргоне & период прохожцення сварного шва. При скорости сварки порядка 0,2 м/мин нитрид гафния обеспеч) вает 3-10-кратный запас во времени

пригодности эпектрода к работе. Поспе сотни часов работы электрод не имеет каких-либо заметных разрушений и обес печивает надежную работу на токах от 100 до 400 о ,

Предлагаемый способ сварки позволяет обеспечить практически неограниченный ресурс работы электрода, стабильный режим работы и хорошее качество сварного соединения отсутствия в рабочем режиме в составе атмосферы азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для дуговых процессов в активных газовых средах | 1982 |

|

SU1082595A1 |

| Способ предварительной обработки вольфрамовых электродов | 1982 |

|

SU1018823A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| КАТОДНЫЙ УЗЕЛ ПЛАЗМОТРОНА | 2007 |

|

RU2336591C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1983 |

|

SU1136735A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2570609C2 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2000 |

|

RU2172662C1 |

| Неплавящийся электрод для плаз-МЕННОй ОбРАбОТКи | 1978 |

|

SU841870A1 |

СПОСОБ ДУГОВС»^ СВАРКИ кепяавяшимся эпектроаом в защитныегазах, отпич.ающййся тем, что, с цепью увепичшшя ресурса работы эпектроца, сварку осуществляют термохимическим катоцом с поцачей на него •азота вне зоны свариваемого участка при горении цуги на выводной ппан- 'ке, при этом время поцачи азота в 10 раз меньше, чём время сварки.

Авторы

Даты

1983-09-30—Публикация

1975-03-21—Подача