Изобретение относится к электродуговым нагревателям газа и может быть использовано в плазменных установках.

Известные плазменные установки работают при токах от 10 до 105 А, их мощности составляют от десятков до мегаватт. Одной из важнейших характеристик, определяющих дальнейшее развитие промышленной плазменной техники, является ресурс работы катода плазматрона.

Наиболее часто в плазматронах используются катоды следующих конструкций: сплошные и составные.

Сплошные катоды изготавливаются из цельного куска тугоплавкого материала (уголь, вольфрам и др.) в виде цилиндрических или фасонных стержней с конусной или полусферической формой рабочего конца. В отличие от сплошных составные катоды представляют собой медный охлаждаемый держатель с впаянным или запрессованным эмитирующим элементом - катодной вставкой в виде стержня.

Материал катодной вставки выбирается, главным образом в зависимости от химической активности нагреваемого газа по отношению к материалу вставки и диапазона рабочего тока. При токах до 400 А в активной среде (воздух, кислород и др.) в качестве материала катодной вставки используется цирконий или гафний. Ресурс работы такого составного катода при токах примерно 400 А не превышает 5-6 часов, что является существенным недостатком термохимических катодов. В защитном газе (аргон, гелий, азот и др.) катодная вставка выполняется из вольфрама, обычно активированного двуокисью тория или лантана. Такой катод при условии оптимальной стабилизации дуги в прикатодной зоне устойчиво работает при токах до 1000 А, его удельная эрозия составляет 10-13-10-11 кг/Кл. Это позволяет создавать плазматроны с ресурсом непрерывной работы не менее 100 часов. [Плазматроны со стабилизированными электрическими дугами. Даутов Г.Ю., Дэюба В.Л., Карп И.Н. - Киев: Наукова думка, 1982, 168 с. Электродуговые плазматроны (рекламный проспект). / Под ред. М.Ф.Жукова. - Новосибирск, 1980. - 33 с.].

Однако применение плазменной техники в промышленном масштабе требует повышения ресурса катодов минимум на порядок. Особенно остро стоит проблема повышения ресурса катодов при токах более 1000 А, когда сильное контрагирование прикатодной зоны дуги и высокая температура активной поверхности катода вызывают интенсивную эрозию катода. При этом традиционные способы охлаждения катодов оказываются не эффективными. Эрозия происходит из-за испарения материала в зоне контакта дуги с катодом, следовательно, необходимо уменьшение температуры активной поверхности катодной вставки.

В данном направлении представляется весьма перспективным использование присадок активирующих материалов с целью снижения работы выхода электронов из активной поверхности катода.

Известны различные присадки (окислы тория, лантана и бария, алюминаты бария и др.), повышающие эмиссионную способность вольфрама и используемые для повышения ресурса работы сварочных электродов, электродов источника света, электронных приборов и др. [Приэлекродные процессы и эрозия электродов плазматронов. / Под ред. М.Ф.Жукова. - Новосибирск, 1977. - 151 с.].

В случае применения в плазматронах полых катодов атомы щелочного или щелочно-земельного металла, адсорбируясь на поверхности полого катода в виде пленки, уменьшают работу выхода электронов. Например, для цезиевой пленки получают работу выхода 1,3-1,4 эВ, а для бариевой - 2,0-2,1 эВ. Это позволяет уменьшить температуру поверхности катода до 1500 К и резко снизить эрозию катода. Для создания адсорбированной пленки щелочной металл в небольшом количестве поставляют на внутреннюю поверхность полого катода. [Приэлектродные процессы в дуговых разрядах, Жуков М.Ф. и др. - «Наука», 1982. - 156 с.].

При работе на токах, превышающих 5 кА, используются катоды из вольфрама с протоком газа или паров активирующего материала через внутреннюю сквозную полость электрода. [Электродуговые плазматроны (рекламный проспект). / Под ред. Жукова. - Новосибирск: Наука, 1982. - 156 с.].

Эти известные конструкции катодов находят ограниченное применение, ибо могут быть реализованы только в лабораторных условиях, их промышленное использование сопряжено со значительными техническими трудностями.

Наиболее близким по технической сущности к предлагаемому изобретению является катодный узел плазматрона, содержащий охлаждаемый держатель, в котором закреплена катодная вставка, выполненная в виде фасонного стержня из торированного вольфрама марки ВТ-15. [Приэлектродные процессы и эрозия электродов плазматронов. / Под ред. М.Ф.Жукова. - Новосибирск, 1977. - 151 с.].

Катодная вставка из ВТ-15 содержит 1,5% окиси тория (ThO2 - активирующий присадок), обладает наиболее оптимальным сочетанием эмиссионных и физико-механических свойств, работает следующим образом.

После возбуждения дуги через 1-2 секунды устанавливается стационарное состояние и температура активной поверхности катодной вставки составляет ˜2800 К. При этой температуре с активной поверхности вставки торий улетучивается через несколько десятков секунд, в дальнейшем содержание тория на активной поверхности катода поддерживается за счет его диффузии из близлежащих слоев, глубина которых не превышает 1,5-2 мм. После ˜2,5 мин работы температура активной поверхности повышается до 3400 К, а концентрация тория (интенсивность линий тория в спектре) снижается. По истечении 10 мин работы катодной вставки линии тория в спектре полностью исчезают, а температура ее активной поверхности повышается до 3660 К. Рост температуры за 10 мин работы от 2800 до 3660 К соответствует изменению работы выхода электронов с 3,0 до 4,5 эВ. После выхода тория полностью с торцевой части катодной вставки разряд стремится перейти на боковую поверхность, где еще имеется концентрация тория. Аналогичные данные получены на катодах из вольфрама с активирующими присадками иттрия, церия и лантана. Как и в случае работы катодной вставки из ВТ-15, концентрация этих материалов в рабочей части катода резко спадает за 10-16 мин горения дуги.

В дальнейшем горение электрической дуги происходит на катоде из чистого (не активированного) вольфрама, т.е. положительное влияние активирующих присадок на работу катода плазматрона исчезает. В этом состоит основной недостаток активированных присадками катодов.

Решаемой технической задачей предлагаемого изобретения является поддержание постоянной концентрации частиц активирующего вещества в рабочей зоне катодной вставки независимо от продолжительности работы плазматрона.

Решаемая техническая задача в катодном узле плазматрона, содержащем катододержатель, в котором закреплена катодная вставка, изготовленная из тугоплавкого материала в виде фасонного стержня, достигается тем, что катодная вставка имеет полость, с тыльной стороны в которой размещено активирующее вещество.

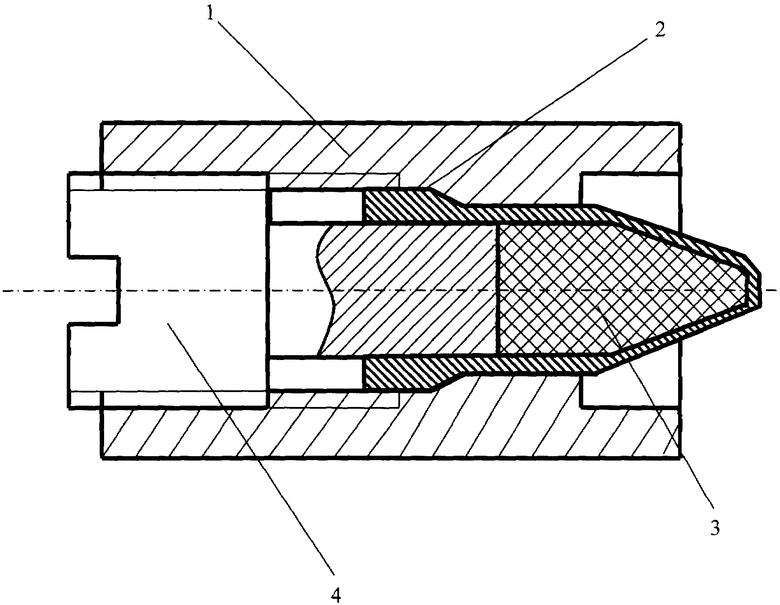

На чертеже изображен предложенный катодный узел плазматрона в разрезе. Катодный узел плазматрона содержит катододержатель 1, в котором закреплена катодная вставка 2, выполненная из тугоплавкого металла, в данном примере из вольфрама, в виде фасонного стержня с полостью, открытой с тыльной стороны. Полость катодной вставки 2 заполнена активирующим веществом 3 и закрыта заглушкой 4, установленной в катододержателе 1 с помощью резьбового соединения, что дает возможность изменить объема полости по мере расходования активирующего вещества. Рабочая поверхность вставки 2 и ее полость выполнены профилированными (например, в виде усеченного конуса, или бочкообразной формы, или в виде сферы) с целью увеличения эмитирующей поверхности. Полость рабочей части вставки 2 всегда должна быть заполнена активирующим веществом 3. Количество активирующего вещества 3 зависит от продолжительности работы плазматрона.

Катодный узел плазматрона работает следующим образом. После возбуждения электрической дуги в плазматроне по мере роста температуры внутри полости катодной вставки 2 начинается диффузия частиц активирующего вещества 3 к поверхности катодной вставки 2. Интенсивность диффузии пропорциональна концентрации частиц и температуры. [Бокштейн С.З. и др. В сб. Диффузионные процессы в металлах, сер. Металлофизика. - «Наукова думка», 1968. - 276 с.]. В предлагаемой конструкции катодного узла плазматрона внутри тела катодной вставки 2 имеется источник частиц активирующего вещества 3. Поэтому при установившемся состоянии концентрация частиц этого вещества на рабочей поверхности катодной вставки будет поддерживаться за счет диффузии частиц из источника активирующего вещества 3 независимо от продолжительности работы плазматрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2672961C2 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕКТРОДНЫХ И СОПЛОВЫХ УСТРОЙСТВ И ТЕХНОЛОГИЧЕСКИЙ ПЛАЗМАТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135629C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

Изобретение относится к электродуговым нагревателям газа и может быть использовано в плазменных установках. Катодный узел плазмотрона содержит катододержатель, в котором закреплена катодная вставка, изготовленная из тугоплавкого металла в виде фасонного стрежня, при этом катодная вставка имеет полость с тыльной стороны, в которой размещено активирующее вещество. Технический результат: поддержание постоянной концентрации частиц активирующего вещества в рабочей зоне катодной вставки независимо от продолжительности работы плазмотрона. 1 ил.

Катодный узел плазмотрона, содержащий катододержатель, в котором закреплена катодная вставка, изготовленная из тугоплавкого металла в виде фасонного стержня, отличающийся тем, что катодная вставка имеет полость, с тыльной стороны в которой размещено активирующее вещество.

| US 5898272 А, 27.04.1999 | |||

| US 2005099121 A1, 12.05.2005 | |||

| JP 11260313 A, 24.09.1999 | |||

| ВАКУУМНЫЙ РАЗРЯДНИК | 1992 |

|

RU2050653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1986 |

|

SU1393200A1 |

Авторы

Даты

2008-10-20—Публикация

2007-02-08—Подача