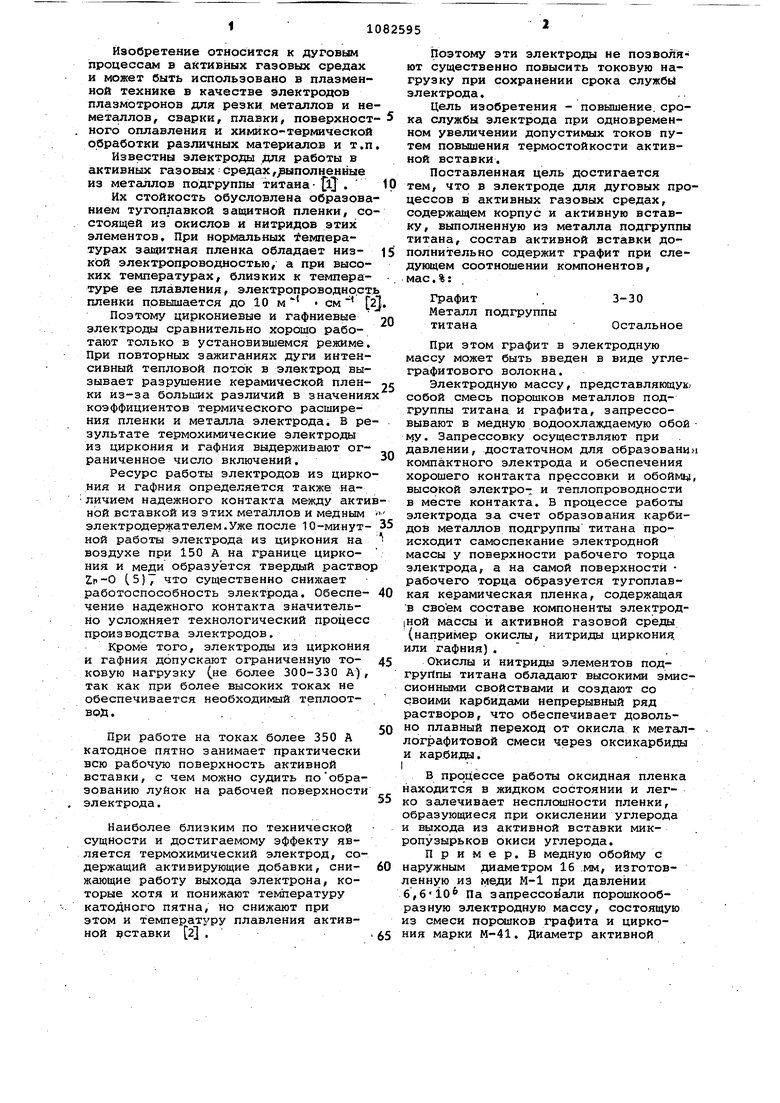

Изобретение относится к дуговым процессам в активных газовых средах и может быть использовано в плазменной технике в качестве электродов плазмотронов для резки металлов и не металлов, сварки, плавки, поверхност ного оплавления и химико-термической обработки различных материсшов и т.п Известны электроды Для работы в активных газовых средах ,полненные из металлов подгруппы титана- flj . Их стойкость обусловлена образова нием тугоплавкой защитной пленки, со стоящей из окислов и нитридов этих элементов. При нормальных температурах защитная пленка обладает низкой электропроводностью, а при высоких температурах, близких к температуре ее плавления, электропроводност пленки повышается до 10 м «см Поэтому циркониевые и гафниевые электроды сравнительно хорошо работают только в установившемся режиме. При повторных зажиганиях дуги интенсивный тепловой поток в электрод вызывает разрушение керамической пленки из-за больших различий в значения коэффициентов термического расширения пленки и металла электрода. В ре зультате термохимические электроды из циркония и гафния выдерживают ограниченное число включений. Ресурс работы электродов из цирко ния и гафния определяется также на личием надежного контакта между акти ной вставкой из этих металлов и медным электродержателем.Уже после 10-мйнутной работы электрода из циркония на воздухе при 150 А на границе циркония и меди образуется твердый раство Zn-О (5)7 что существенно сниясает работоспособность электрода. Обеспеченив надежного контакта значительно усложняет технологический процесс производства электродов. Кроме того, электроды из циркония и гафния допускают ограниченную токовую нагрузку (не более 300-330 А), так как при более высоких токах не обеспечивается необходимый теплоотвод., . При работе на токах более 350 А катодное пятно занимает практически всю рабочую поверхность активной вставки, с чем можно судить пообразованию луйок на рабочей поверхности электрода. Наиболее близким по технической сущности и достигаемому эффекту является термохимический электрод, содержащий активирующие добавки, снижающие работу выхода электрона, которые хотя и понижают телтературу катодного пятна, но снижают при этом и температуру плавления активной вставки И . Поэтому эти электроды не позвол1чют существенно повысить токовую нагрузку при сохранении срока службь злектрода. цель изобретения - повышение, срока службы электрода при одновременном увеличении допустимых токов путем повышения термостойкости активной вставки. Поставленная цель достигается тем, что в электроде для дуговых процессов в активных газовых средах, содержащем корпус и активную вставку, выполненную из металла подгруппы титана, состав активной вставки дополнительно содержит графит при следующем соотношении компонентов, мае.%: Графит Металл подгруппы Остальное титана При этом графит в электродную массу может быть введен в виде углеграфитового волокна. Электродную массу, представляющую собой смесь порошков металлов подгруппы титана и графита, запрессовывают в медную водоохлаждаемую обойму . Запрессовку осуществляют при давлении, достаточном для образовании компактного электрода и обеспечения хорошего контакта прессовки и обоймы, высокой электро-: и теплопроводности в месте контакта. В процессе работы электрода за счет образования карбидов металлов подгруппы титана происходит самоспекание электродной массы у поверхности рабочего торца электрода, а на самой поверхности рабочего торца образуется тугоплавкая керамическая пленка, содержащая В своем составе компоненты электрод1 ной массы и активной газовой среды (например окислы, нитриды циркония, или гафния). О сислы и нитриды элементов подгруппы титана обладают высокими эмиссионными свойствами и создают со своими карбидами непрерывный ряд растворов, что обеспечивает довольно плавный переход от окисла к металлографитовой смеси через оксикарбиды и карбида. -ч в процессе работы оксидная пленка находится в жидком состоянии и легко залечивает несплоиности пленки, образующиеся при окислении углерода и выхода из активной вставки микропузырьков окиси углерода. Пример. В медную обойму с наружным диаметром 16 .мм, изготовенную из меди М-1 при давлении 6,6iO Па запрессовали порошкообразную электродную массу, состоящую из смеси порсяяков графита и циркония марки М-41. Диаметр активной вставки 5 мм. Эрозионные испытания I электродов проводили в среде воз.духа при давлении 1,1-10 Па на токе 500 А. Результаты испытаний приведены в таблице. Электрод работает следующим образом. При включении электрического питания и зажигания дуги тепло из ка. тодного пятна распространяется вглу ;активной вставки и приводит к самоспеканию цизлежащих слоев материала вставки вследствие реакции образования карбидов. Эта реакция начинае развиватьсяуже при 1000 С..JIo мере работы, электрода окисная пленка на поверхности электрода расходуется н испарение, разбрызгивание и т.п. и граница раздела пленка-газ передвигается вглубь электрода. При этом перемещается вглубь и температурное поле в материале вставки. Образуютс новые порции карбидов, идет окисле ние углерода и металла вставки. Такой процесс протекает до полного расходования материала вставки. При этом окисная пленка резко снижает скорость поступления кислорода из газовой фазы в материал вставки. Предлагаемый электрод, благодаря томуучто он выполнен самоспекающимся имеет в процессе работы высокую эле тро- и теплопроводность по всей поверхности контакта активной вставки с обоймой, а также позволяет изгота ливать электроды произвольной формы, например с поверхностью активно вставки в виде кольца или спирали. Количество графита, вводимого в электродную массу, составляет : 3-30 вес.%. При введении менее 3 вес.% графита не обеспечивается повышения термостойкости, tax как в этом случае образуется эвтектика с температурой плавления соизмеримой с температурой плавления металлической основы. При введении более 30 вес.% графита образуется недостаточно прочная пленка окислов металлов подгруппы титааа, не обеспечивающая удовлетворительную работу электрода. Наименьшая эрозия электрода наблюдается при стехиометрическом соотношении графита и металлов подгруппы титана. Введение в состав электродной мае сы углеграфитового волокна повышает ресурс работы электрода на 5-10%, Испытания показали, что время работы электродов,содержащих графит и металлы подгруппы титана увеличилось на 30-50% по сравнению с чисто металлическими электродами, а пределЁно допустимый ток при этом увеличился на 150-200 А. Такое увеличение предельно допустимых токов позволит отказаться от применяемых на таких токах остродефицитных вольфрамовых электродов (стоимость лантанированных электродов диаметром 1-10 мм составляет 35 руб/кг , и от использования аргона, а использовать широко в качестве плазмообразующего газа кислородсодержащие газовые смеси. В случае использования в качестве плазмообразующего : газа азота П сорта по ГОСТ 9293-74, являющегося побочным продуктом при производстве кислорода и выбрасываемого нйне в -атмосферу, экономия составит 0,79 руб.на каждом кубометре плазмообразующего 17аза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Неплавящийся электрод для плаз-МЕННОй ОбРАбОТКи | 1978 |

|

SU841870A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| Способ получения наноструктурированных покрытий из карбидов тугоплавких металлов | 2018 |

|

RU2694297C1 |

| Способ изготовления неплавящегося электрода | 1978 |

|

SU695074A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Неплавящийся электрод для дуговых процессов | 1979 |

|

SU919839A2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОНЫЫЙ МЕДНО-ГРАФИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2088682C1 |

1. ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ В АКТИВНЫХ ГАЗОВЫХ СРЕДАХ, содержащий корпус и активную вставку, выполненную из металла подгруппы титана, отличающийся тем, что, с целью повышения срока слулсбы электрода при одновременном увеличении допустимых токов путем повышения термостойкости активной вставки , состав активной вставки дополнительно содерхгит графит при следующем соотношении компонентов, мас.%: Графит3-30 Металл подгруппы титанаОстальное 2. Электрод по п. 1, отличающийся тем, что графит в электродную массу введен в виде углегра- § фитового волокна. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 0 |

|

SU287213A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катод для электродуговых процессов в активных средах | 1969 |

|

SU353495A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1982-10-18—Подача