Одним из основных требований, предъявляемых к качеству готовой валеной обуви, является равномерная толщина стенок без возвышений (шишки, тонина и т. дГ).

Применяемые в настоящее время в процессе производства приспособления для расправки обуви не обеспечивают выравнивания этих неровностей.

В силу этого, при окончательной отделке обуви, т. е. чистке, все выступающие более толстые места стенок обуви срезаются, чем увеличиваются безвозвратные отходы производства. У тары на чистке обуви достигают примерно 8-10% от веса обуви. Наличие таких больших угаров приводит к бесполезному расходу сырьяшерсти. Исходя из этого необходимо изыскание способов, позволяющих избежать или же снизить получение таких бесполезных угаров.

Одним из таких способов должно являться максимальное выглаживание, выравнивание стенок сапога в процессе валки, когда масса шерсти, составляющая стенки сапога, находится в наиболее эластичном состоянии и легче всего поддается изменениям формы.

Наибольшую площадь стбнок имеет голенище сапога; следовательно, при чистке наибольшее количество угаров получается с голенищ, вследствие чего последнее должно иметь максимально равномерную толщину стенок голенищ без утолщений и тонин.

Кроме этого, наличие тонин и утолщений особенно резко заметно на сравнительно тонких стенках голенищ.

Применяемые в настоящее время на сапоговаляльных фабриках приспособления для расправки обуви производят только вытяжку, но совершенно не производят выглаживания стенок голенищ.

В предлагаемом станке для выравнивания, расправки и растяжки голенища валеного сапога, снабженном парными валиками, обрабатывающими каждой парой наружную и внутреннюю поверхность голенищ, с целью осуществления расправки голенищ вдоль и растяжки его по ширине, валики выполнены коническими, а для уменьшения угаров - гладкими. Для лучшего выравнивания голениша вращение внутренних валиков, поддерживающих сапог, производится в направлении, противоположном вращению наружных валиков.

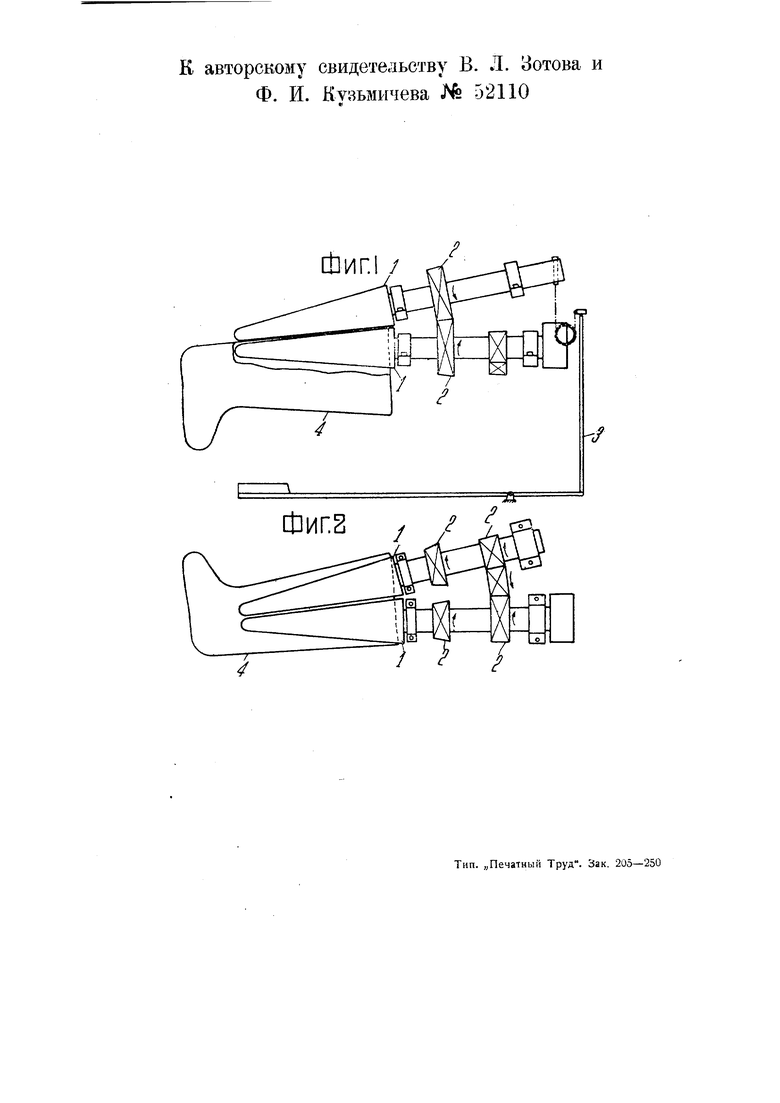

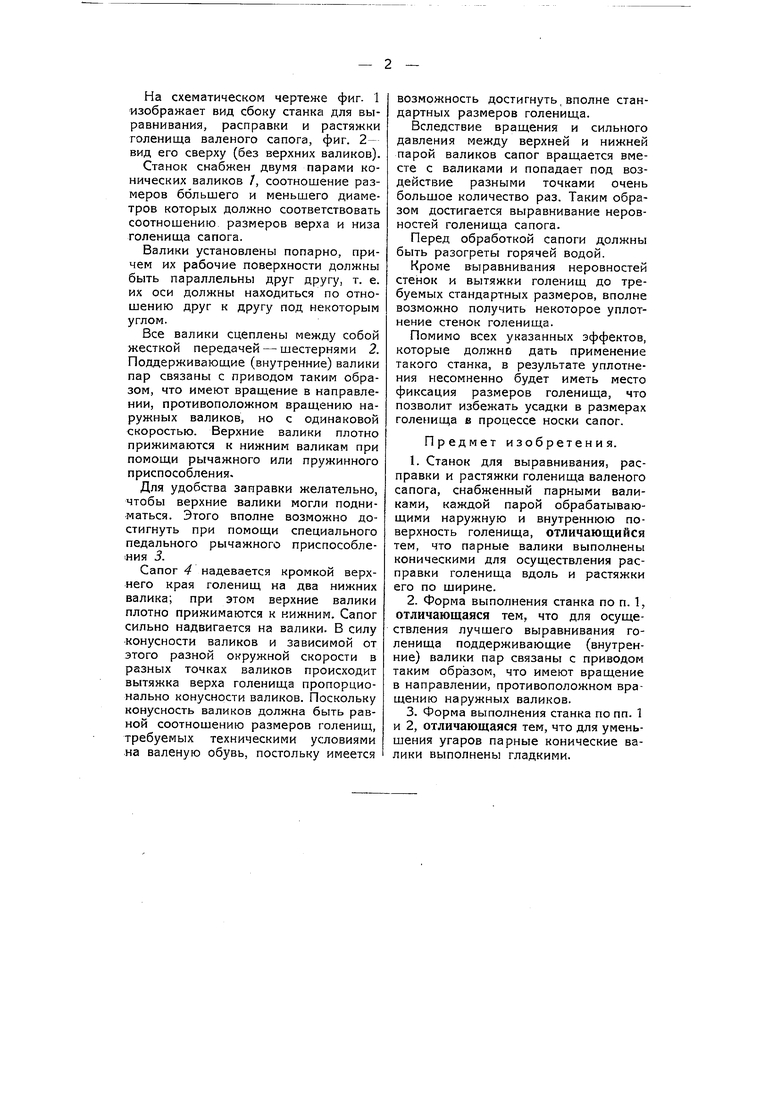

На схематическом чертеже фиг. 1 изображает вид сбоку станкг для выравнивания, расправки и растяжки голенища валеного сапога, фиг. 2- вид его сверху (без верхних валиков).

Станок снабжен двумя парами конических валиков /, соотношение размеров ббльшего и меньшего диаметров которых должно соответствовать соотношению размеров верха и низа голенища сапога.

Валики установлены попарно, причем их рабочие поверхности должны быть параллельны друг другу, т. е. их оси должны находиться по отношению друг к другу под некоторым углом.

Все валики сцеплены между собой жесткой передачей - шестернями 2. Поддерживающие (внутренние) валики пар связаны с приводом таким образом, что имеют вращение в направлении, противоположном вращению наружных валиков, но с одинаковой скоростью. Верхние валики плотно прижимаются к нижним валикам при помощи рычажного или пружинного приспособления.

Для удобства заправки желательно, чтобы верхние валики могли подниматься. Этого вполне возможно достигнуть при помощи специального педального рычажного приспособления 5.

Сапог 4 надевается кромкой верхнего края голенищ на два нижних валика; при этом верхние валики плотно прижимаются к нижним. Сапог сильно надвигается на валики. В силу конусности валиков и зависимой от этого разной окружной скорости в разных точках валиков происходит вытяжка верха голенища пропорционально конусности валиков. Поскольку конусность валиков должна быть равной соотношению размеров голенищ, требуемых техническими условиями на валеную обувь, постольку имеется

возможность достигнуть, вполне стандартных размеров голенища.

Вследствие вращения и сильного давления между верхней и нижней парой валиков сапог вращается вместе с валиками и попадает под воздействие разными точками очень большое количество раз. Таким образом достигается выравнивание неровностей голенища сапога.

Перед обработкой сапоги должны быть разогреты горячей водой.

Кроме выравнивания неровностей стенок и вытяжки голенищ до требуемых стандартных размеров, вполне возможно получить некоторое уплотнение стенок голенища.

Помимо всех указанных эффектов, которые должно дать применение такого станка, в результате уплотнения несомненно будет иметь место фиксация размеров голенища, что позволит избежать усадки в размерах голенища в процессе носки сапог.

Предмет изобретения.

1.Станок для выравнивания, расправки и растяжки голенища валеного сапога, снабженный парными валиками, каждой парой обрабатывающими наружную и внутреннюю поверхность голенища, отличающийся тем, что парные валики выполнены коническими для осуществления расправки голенища вдоль и растяжки его по ширине.

2.Форма выполнения станка по п. 1, отличающаяся тем, что для осуществления лучшего выравнивания голенища поддерживающие (внутренние) валики пар связаны с приводом таким образом, что имеют вращение в направлении, противоположном вращению наружных валиков.

3.Форма выполнения станка по пп. 1 и 2, отличающаяся тем, что для уменьшения угаров парные конические валики выполнены гладкими.

к авторскому свидетельству Б. Л. Зотова и Ф. И. Ктзьмичева JNfe 52110

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления основы валеной обуви | 1938 |

|

SU55813A1 |

| Устройство для определения теплопроводности обуви | 1931 |

|

SU27217A1 |

| Станок для изготовления основы валеной и фетровой обуви | 1929 |

|

SU20811A1 |

| Прибор для испытания обуви на износ | 1931 |

|

SU24157A1 |

| Машина для валки войлока | 1954 |

|

SU99134A1 |

| Станок для растягивания голенища валенного сапога | 1934 |

|

SU49254A1 |

| МАШИНА ДЛЯ РАСПРАВКИ И РАСТЯЖКИ ВОЙЛОКА | 1935 |

|

SU47449A1 |

| Способ изготовления валяной обуви | 1985 |

|

SU1326676A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАСТИЛКИ ВАЛЕНОГО САПОГА | 1931 |

|

SU36021A1 |

| Машина для изготовления валеных маншон | 1932 |

|

SU29599A1 |

Шип /

Авторы

Даты

1937-01-01—Публикация

1936-07-05—Подача