1

Изобретение относится к способу получения моющих веществ на основе жидких npofo KTOB термической переработки твердых топлив, в частности сланцевой смолы.

Известен ряд способов получения моющих веществ на основе сланцевой смолы. Например способ, согласно которому фракции сланцевой смолы, содержащие олефиновые и ароматические углеводороды, подвергают каталитическому алкилированию в присутствии хлористого алюминия.

Известен также способ, в котором смесь олефиновых углеводородов предварительно подвергают димеризации в присутствии хлористого цинка. В промышленности наиболее распространен способ, заключающийся в следующем.

Сланцевую смолу полимеризуют с помощью серной кислоты и далее обрабатывают обработанным комплексом хлористого алюМИНИН. Из полученного полимеризата экстрагируют диэтиленгликолем алкилароматические и циклоолефиновые углеводороды с последующим выделением нормальных олефиновых углеводородов путем обработки мочея ной. Бензол алкилируют выделенными углеводородами и полученный алкилбензол сульфируют.

Однако, несмотря на сложность технологии известного способа, а также необходимость ректификации обрабатываемого сырья между указанными технологическими операциями, не удается -в достаточной степени (до 5% и ниже) снизить содержание в сланцевом сырье вредных кислородсодержащих примесей, тормозящих алкилирование бензола выделенными олефиновыМи углеводородам Это приводит к большому расходу треххлористого алюминия на стадии алкилирования, что в свою очередь значительно снижает выход алкилбензолов, используемых для получения моющих веществ путем сульфирования. Снижение выхода алкилбензолов можно объяснить полимеризацией нормальных оле финовых углеводородов в присутствии большого количества катализатора (треххлористого .алюминия).

Для упрощения технологии процесса получения моющих веществ из сланцевой смолы И увеличения их выхода по предлагаемому

способу сланцевую смоау рекомендуется обрабатывать иэопропилатом алюминия в присутствии органического растворителя при температуре кипения реакционной смеси.

Р качестве органического растворителя лучше всегб использовать иэопропиловый спирт.

Изопропилат алюминия следует использовать- .в молярном соотношении к кислородсодержащим соединениям сланцевой смолы, равном 1:2-4.

При добавлении изопропилата алюминия большая часть кислородсодержащих срединений после перегонки реакционной смеси остается в кубе-в виде высококипящего комплекса.

Время обработки сланцевой смолы 24ч.

Поскольку при этом содержание кислородсодержащих соединений в смоле становится минимальным, резко уменьшается расход треххляристого алюминия при алкилировании бензола. Благодаря этому выход алкилбензолов, используемых для дальнейшего сульфирования увеличивается почти вдвое. Кроме того, при использовании предлагаемого способа не возникает трудноутилизируемых отходов, что также имеет большое практическое значение. По предварительным экономическим расчетам себестоимость моющих веществ, получаемых ne pe narflw емому способу, снижается в 1,5-2,0 раза

по сравнению с моющими веществами, получаемыми известными способами.

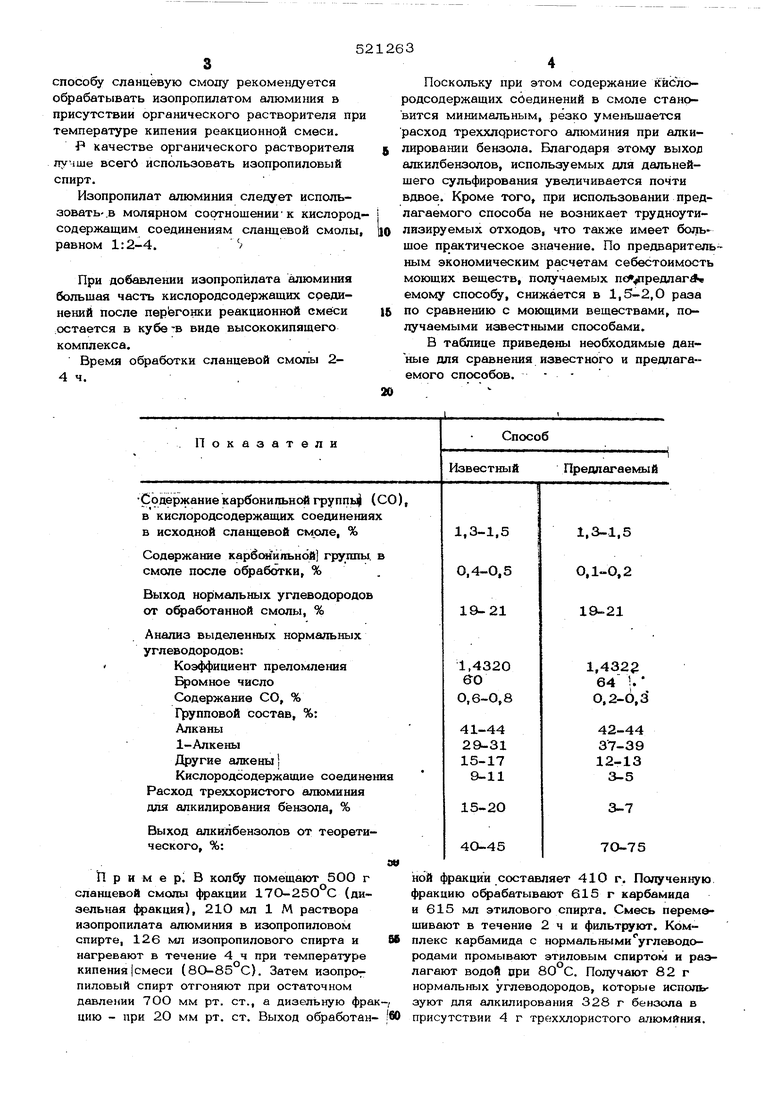

В таблице приведены необходимые данные для сравнения известного и предлагаемого способов.

П р и м е р В колбу помещают 500 г сланцевой смолы фракции 17О-25О С (дизельная 4чракция), 21О мл 1 М раствора изопропилата алюминия в изопропиловом спирте, 126 мл изопропилового спирта и нагревают в течение 4 ч при температуре кипения |смеси (8О-85 С). Затем изопротпиловый спирт отгоняют при остаточном давлении 7ОО мм рт. ст., а дизельную фра цию - при 20 мм рт. ст. Выход обработанной фракции составляет 410 г. Полученную фракцию обрабатывают 615 г карбамида и 615 мл этилового спирта. Смесь перемв шивают в течение 2 ч и фильтруют. Комплекс карбамида с нормальнымиуглеводородами промывают этиловым спиртом и разлагают водой ори 80 С. Получают 82 г нормальных углеводородов, которые используют для алкилирования 328 г бензола в присутствии 4 г трйххлористого алюминия.

|Нормальные углеводороды добавляют в те чение полутора часов и перемешивают еще 1 ч. Бромное число смеси алкилирования 0,1. Вакуумной дистиляцией смеси получают 41 г алкнлбензолоь (72% от теоретического). Полученные алкилбензолы суль4жруют 55 г 20%-ного олеума, сульфокислоты нейтралиэуют 5О г 20%-ного раствора едкого натра и получают 115 г алкиларилсупьфоната натрия.

Формула изобретения.

бензола выделенными нормальными углеводородами и сульфированием полученного алкилбензола, отличающийся тем, что, с целью упрощения способа И) увеличения выхода конечного продукта, сланцевую смолу обрабатывают изопропилатом алюминия Б присутствии органического растворителя при температуре кипения реакционной смеси,

к кислородсодержащим соединёки 1М сланцевой смолы, равном 1:2-4.

Авторы

Даты

1976-07-15—Публикация

1974-05-05—Подача