(54) СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения присадки к смазочным маслам | 1974 |

|

SU533625A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫММАСЛАМ | 1972 |

|

SU436487A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗЗОЛЬНОЙ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1991 |

|

RU1823487C |

| МОЮЩЕ-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2139921C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2469076C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ПОЛИОЛЕФИНА, СОДЕРЖАЩЕГО ГРУППЫ ЯНТАРНОГО АНГИДРИДА | 1989 |

|

RU2046806C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ ДЛЯ ВЫСОКОФОРСИРОВАННЫХ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И МОТОРНОЕ МАСЛО, ЕГО СОДЕРЖАЩЕЕ | 2000 |

|

RU2223303C2 |

| Смазочная композиция | 1977 |

|

SU686630A3 |

| Смазочная композиция | 1976 |

|

SU617018A3 |

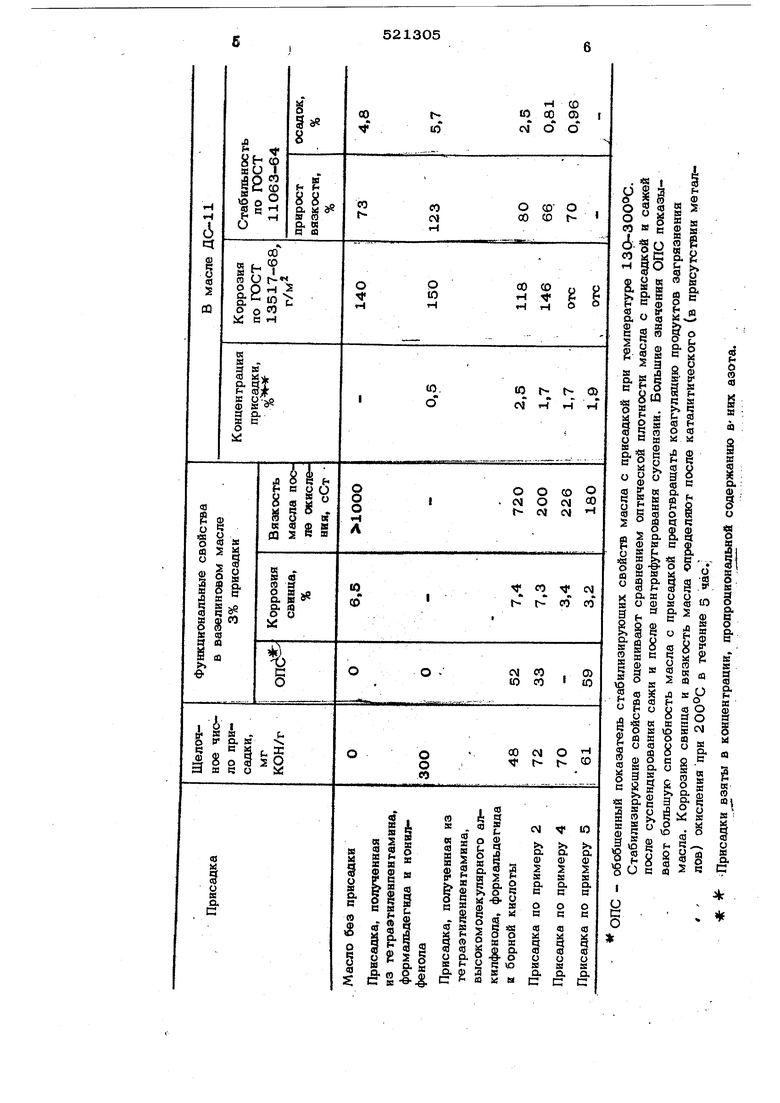

Изобретение относится к способу получения присадок к смазочным маслам. Известен способ получения беззольной диспергирующей присадки путем хлорирова- ,ния полиолефина (полибутена, полипропилена :и т.п. с молекулярным весом 50О 10ООО) и последующим взаимодействием хлорирован ного полиолефина с полиаминами, такими как диэтилентриамин, тетраэтиленпёнтамин, пиперазин и т.д. или со смесью нескольких из этих полиаминов. Получаемый по этому способу алкенили- рованный полиэтиленполиамин (АП) придает смазочным маслам удовлетворительные диспергирующие и нейтрализующие свойства, но масла с такой -присадкой имеют низкую термоокислительную стабильность 1, 2j. По другому известному способу безвольную диспергирующую присадку получают вза имодействием высок омолекулярвыхалкилфеНОЛОВ (молекулярный вес от 600 и выще) с альдегидами, например формальдегидом и полиаминами. Однако для производства высокомолекулярных алкнлфенолов, требуются дефицитные высокоактивные катализаторы, J такие как, например фтэйистый бор, и специальная кислотоупорная аппаратура ЦЗ. Известен способ получения беззольной присадки путем взаимодействия алкилфенопа, полиамина формулы NHp А-NH} H , где А - двухвалентный алифатический радикал, замещенный или незамещенный и содержащий 2-6 атомов углерода, tl - целое число 1-10 и альдегида, например формальдегида, взятых в молярных соотношениях 0,5-4:1:0,5-4 4. ; Указанные присадки не обладают стабилизируюи1ими свойствами по отнощению к продуктам загрязнения в маслах. В предлагаемом способе в качестве полиамина используют алкенилированный полиамин, содержащий 35-210 атомову глрродаа алкёнильной цепи. Алкенилированный полиамин получают взаимодействием хлорированного полиолефЛна с полиамином. По предлагаемому способу используют фенол или алкилфенолы среднего молекулярного веса (менее ЗОО), например а ц :илфе ноды среднего молекулярного веса (менее ЗОО), например нонилфенол или октилфенол, которые получают на широко доступных катализаторах, например катионообменной смоле марки или бензолсульфокислоте. Термоокнслнтельные и диспергирующие свойства масел с полученными присадками зависят от среднего молекулярного веса исходного полиолефина и от мольного соотношения алкенилированный полнамин:: алкил- фенол: формальдегид. При среднем молекулярном весе, блкэ;ком к 1000 желательное соогношение 1:1:1 При молекулярном весе, близком к 2ООО и выше, соотношение 1:2,5:2,5 является., предпочтительным, так как присадка, полученная при таком соотношении, придает мас лу не только хорошие стабилизирующе-диспергирующие свойства, но и наибольшую термоокислительную стабильность. Для придания антикорозионных свойств полученные присадки могут быть обработаны соединения ми бора, например борной кислотой или бор ным ангидридом. Пример. К раствору 5ОО г алкенилированного тетраэтиленпентамина, полученного из хлорированного полибутена со среднечисловым молекулярным весом 880 83 г нонилфенола и 500 мл толуола добавляют 27 г раствора формальдегида. Перемешивают в атмосфере азота 3 час при 85-9О°С, затем отгоняют растворитель в вакууме, нагревая реакционную смесь до 150°С. Получают присадку. Найдено, %: К 2,90; се, 0,54. П р и м е р 2. Присадка на основе тетраэтиленпентамина, алкенилированного хлорированным полибутеном jc молекулярным ;весом 2300, пригоговлена в тех же уело- j ВИЯХ, что и присадка в примере 1. При приготовлении присадки взято 250г алкенилированного тетраэгиленпентамина, 48 г нонилфекола, 250 мл толуола и 19 г 37 6-ного раствора формальдегида. Для п лученной присадки, найдено,%: N 1,77; се.0,58. Пример 3. В условиях примера 1, получают присадку из 150 г алкенилированного диэтилентриамина (молекулярный вес исходного полибутена 800) 3,9 г фенола и 6,8 г 37%-ного раствора формальдегида. Получают маслорастворимую присадку. Найдено,%: N 2,3; ,3. П р и м е р 4. 140 г продукта, полу- f ченного по примеру 2, перемешивают 6 чйс в токе азота при 170°С с 3,5 г борной . кислоты, растворяют в уолуоле, фильтруют через землю .и удаляют растворитель. Получают присадку, содержащую, %: -N 1,75; се 0,41. Пример 5. в условиях примера 1 получают продукт конденсации 5ОО г алке- нилированного диэтилентриамина (средневесоврй молекулярный вес исходного полибутилена 22ОО) 90 г нонИлфенола и 34 г 37%-ного раствора ф змаЙЬдегида. Полученный продукт конденсации подвергают взаимо действию с 31 г борной кислоты, как описано в примере 4. Получают лрисадку, содфжащую 1,6% азота и 0,6% бора. Как следует из данных приведенных в таблице, присадки, получаемые предлагаемым способом превосходят по свойствам извес ные присадки, так как придают маслу стабилизирующие свойства по отношению к продуктам загрязнения, оцениваемые показате- лем ЬпС.

Ф

орМула изобретения

.Способ получения присадки к смазочным маслам пугем взаимодейсгвия алкилфенола, полиамина и формальдегида, о г л и ч а кьщ и и с я гам, что, с целью повышения диспергирующе-стабилизирующих свойств присадки, в качестве полиамина используют алкенилированный полиамин, содержащий 35210 атомов углерода в алкенильной цепи.

8

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-07-15—Публикация

1974-07-05—Подача