Предлагаемый станок карусельного типа для изготовления торцовых шашек включает в себе две параллельно установленные круглые пилы для одновременной обработки двух плоскостей шашек. Отличительной особенностью предлагаемого станка является применение валиков, снабженных в соответствии с числом граней шашек определенным числом винтовых канавок и поворотно укрепленных на подвижном колесе станка. Эти валики связаны цепной передачей с зажимными для заготовок приспособлениями с целью поворота последних, а вместе с ними и зажатых в них заготовок на определенный угол для обработки плоскости шашки. Поворот винтовых валиков осуществляется при помощи неподвижного кулака, входящего при вращении колеса станка в винтовые канавки валиков и тем самым поворачивающего последние на определенный угол. Связанные с валиками зажимные приспособления поворачивают заготовку, после чего при дальнейшем вращении колеса они подводятся к пилам для обработки граней.

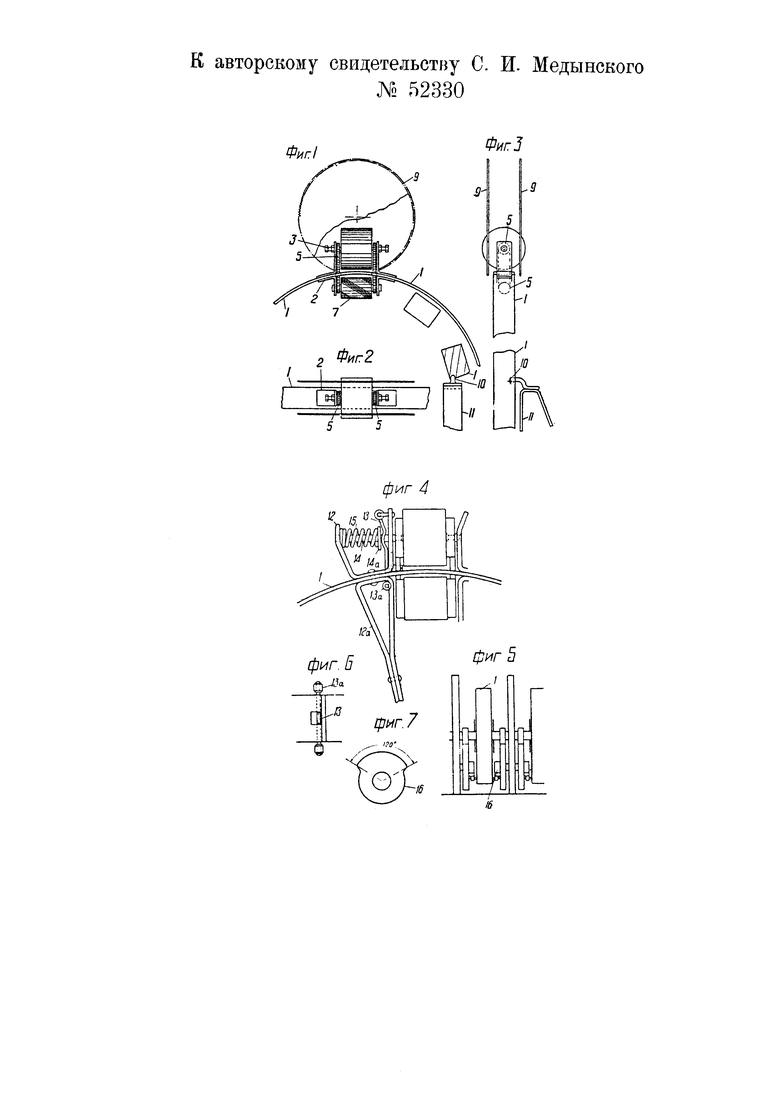

На чертеже фиг. 1 изображает вид станка сбоку; фиг. 2 - вид его сверху; фиг. 3 - вид станка спереди; фиг. 4 - вид сбоку на механизм для автоматического освобождения заготовки; фиг. 5 - вид этого механизма сверху; фиг. 6 - деталь рычага 3 по фиг. 1 и фиг. 7 - деталь упора 16 по фиг. 5.

Станок состоит из вращающего колеса 1 (фиг. 1, 2 и 3), на ободе которого на равном расстоянии друг от друга прикреплены угольники 2, расположенные с внешней и внутренней стороны обода. На верхних угольниках находятся зажимные винты 3 с насаженными на их концах шестернями, снабженные остриями - центрами для зажатия заготовки. Шестерни приводятся во вращение посредством цепной передачи 5 от шестерен валика 7, установленного на внутренних угольниках 2 Валик 7 имеет на поверхности винтовые канавки, число которых соответствует числу пар граней обрабатываемой шашки. Около обода на стойке 11 расположен неподвижный кулак 10, могущий входить в канавку валика 7 с целью его поворота при вращении колеса 1. Над ободом устанавливаются две круглые пилы 9, расстояние между которыми можно регулировать.

Изготовление шашек происходит следующим образом. Заготовки зажимаются во внешних угольниках с помощью винтов, после чего пускается станок, причем колесу 1 дается направление вращения, обратное направлению вращения пил. После образования первой пары граней колесо, вращаясь, приводит в зацепление винтовой валик 7 с кулаком 10, который, входя в канавку валика, поворачивает его на угол, соответствующий следующим двум граням. Таким же образом происходит обработка следующих заготовок до окончания опиловки всех граней, после чего освобождаются готовые шашки, закладываются новые заготовки и процесс повторяется сначала.

Для автоматического освобождения готовой шашки после ее обработки может быть применен нижеследующий механизм.

Стойки 12 и 12а прикреплены с внешней и внутренней сторон обода 1 колеса. На стойке 12 закреплен стержень 14 с упорной шайбой 14а и пружиной 15, которая воздействует на одну сторону шайбы; с другой же стороны ее находятся зажимная шайба и рычаг 13, проходящий через прорез в ободе и имеющий на конце ролики 13а. Сбоку обода неподвижно закреплены два упора 16, которые при движении колеса периодически нажимают на ролики 13а и отклоняют рычаг, который при помощи шайбы 14а переставляет стержень 14 и тем освобождает шашку от зажима.

1. Станок карусельного типа для изготовления торцовых шашек с использованием двух параллельных круглых пил и с автоматическим поворотом заготовок на требуемый угол после каждого реза, отличающийся тем, что для поворота каждой заготовки применен валик 7, снабженный в соответствии с числом граней шашек определенным числом винтовых канавок, связанный цепной передачей 5 с зажимным для заготовки приспособлением и на своем пути вместе с колесом 1 взаимодействующий с неподвижным кулаком упора 16, входящим в канавки валика с целью поворота его, а с ним и заготовки.

2. В станке по п. 1 применение механизма для периодического зажима и освобождения заготовки, отличающегося тем, что зажимная шайба со стержнем 14 и упорной шайбой 14а находится, с одной стороны, под влиянием пружины 15, а с другой, под воздействием рычага 13 с роликами 13а, взаимодействующими при вращении колеса 1 периодически с неподвижными упорами 16 на станине станка.

Авторы

Даты

1937-12-31—Публикация

1936-11-29—Подача