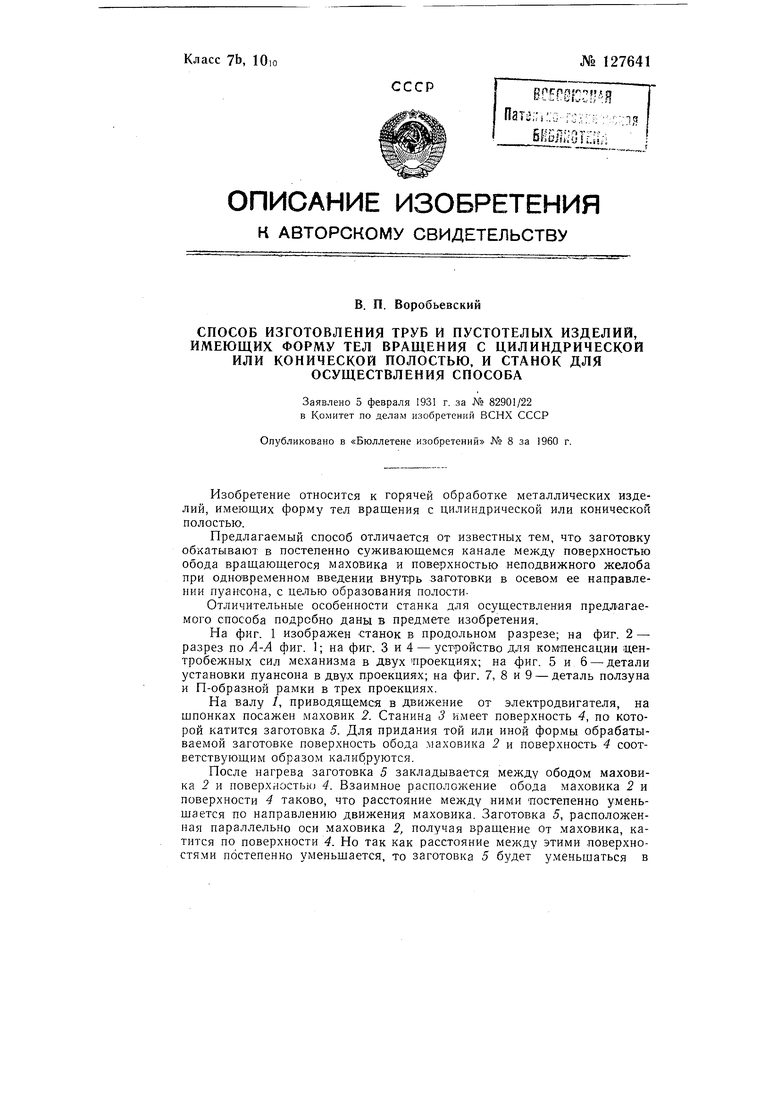

Изобретение относится к горячей обработке металлических изде ЛИЙ, имеющих форму тел вращения с цилиндрической или конической полостью.

Предлагаемый способ отличается от известных тем, что заготовку обкатывают в постепенно суживающемся канале между поверхностью обода вращающегося маховика и поверхностью неподвижного желоба при одновременном введении внутрь заготовки в осевом ее направлении пуансона, с целью образования полостиОтличительные особенности станка для осуществления предлагаемого способа подробно даны в предмете изобретения.

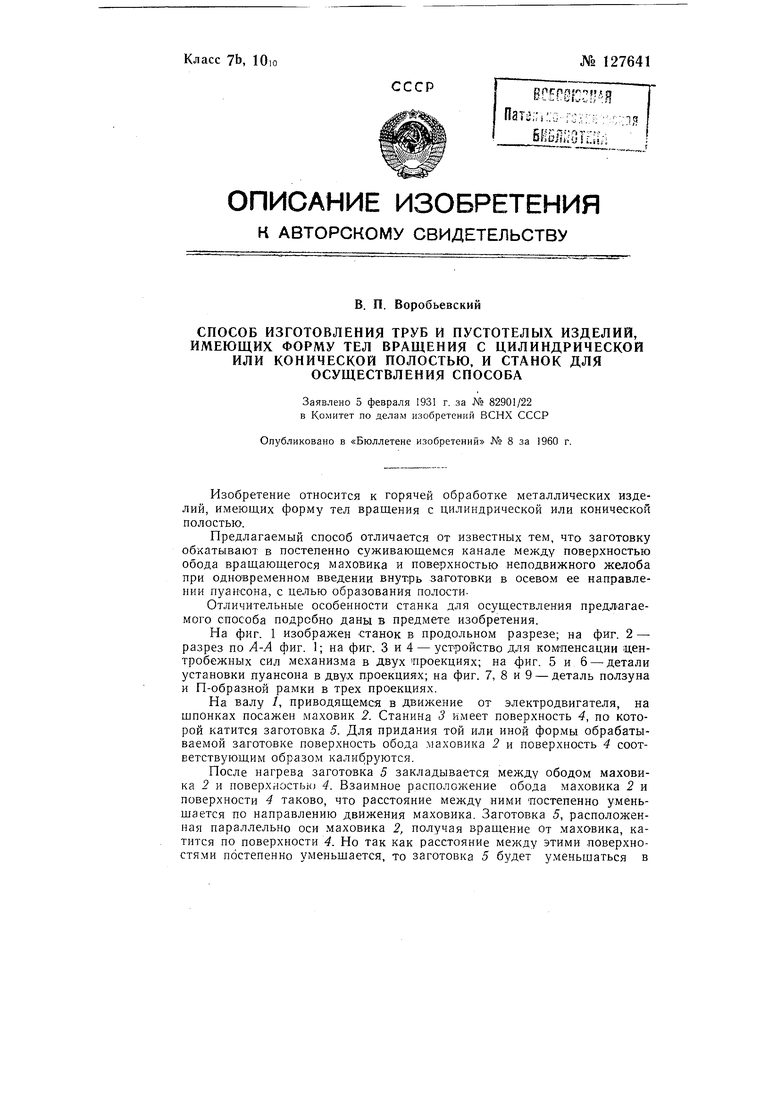

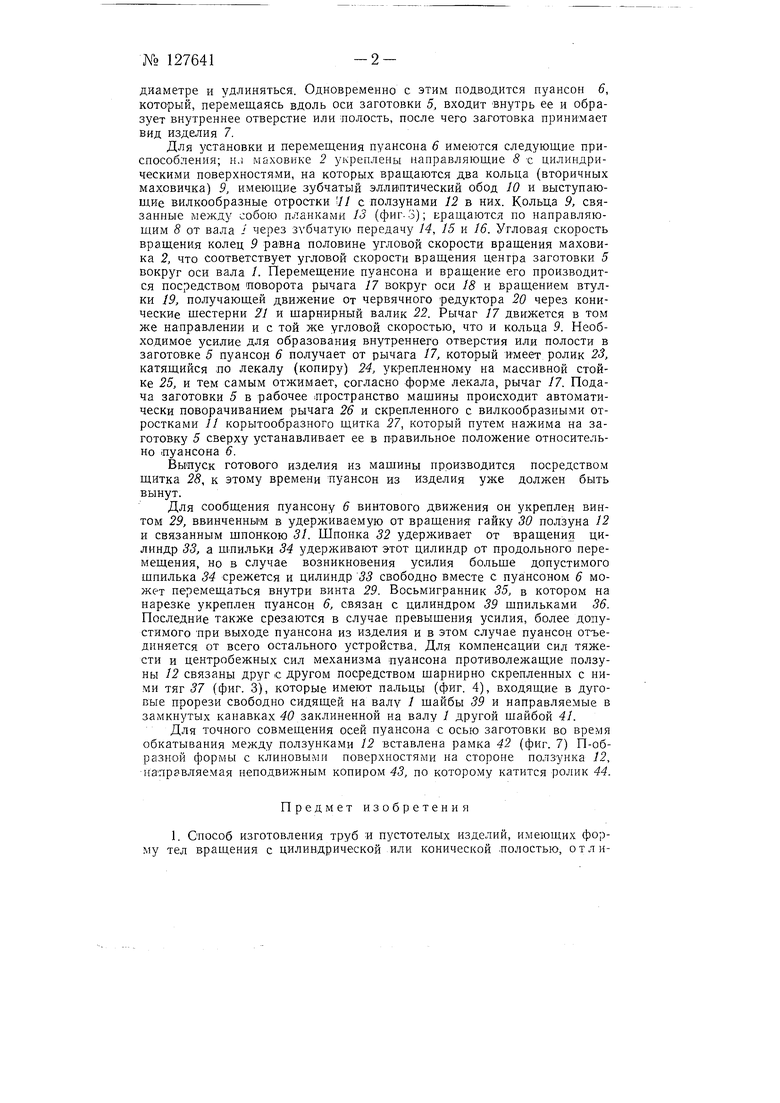

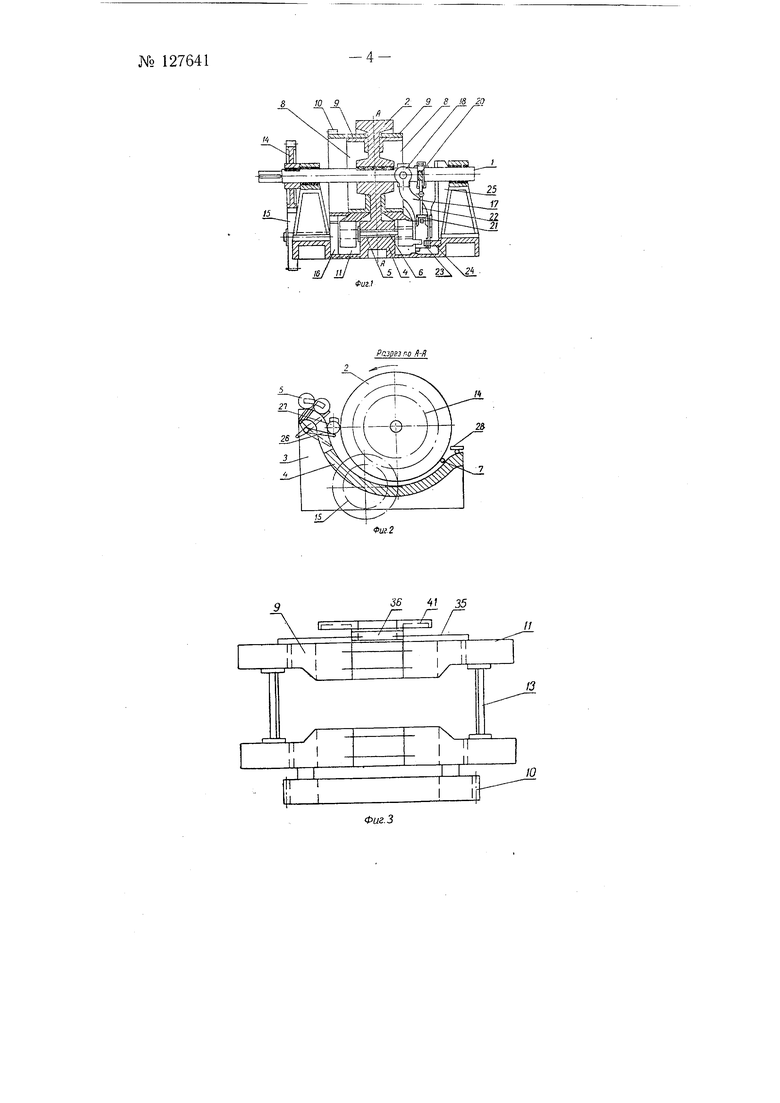

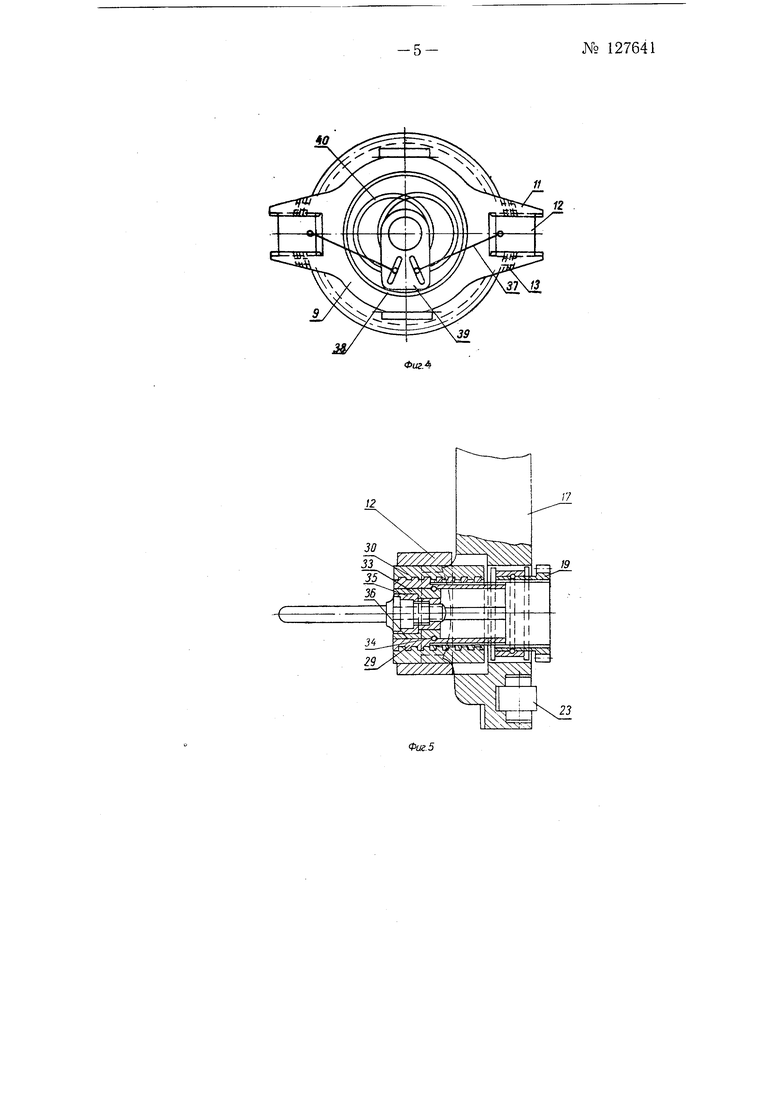

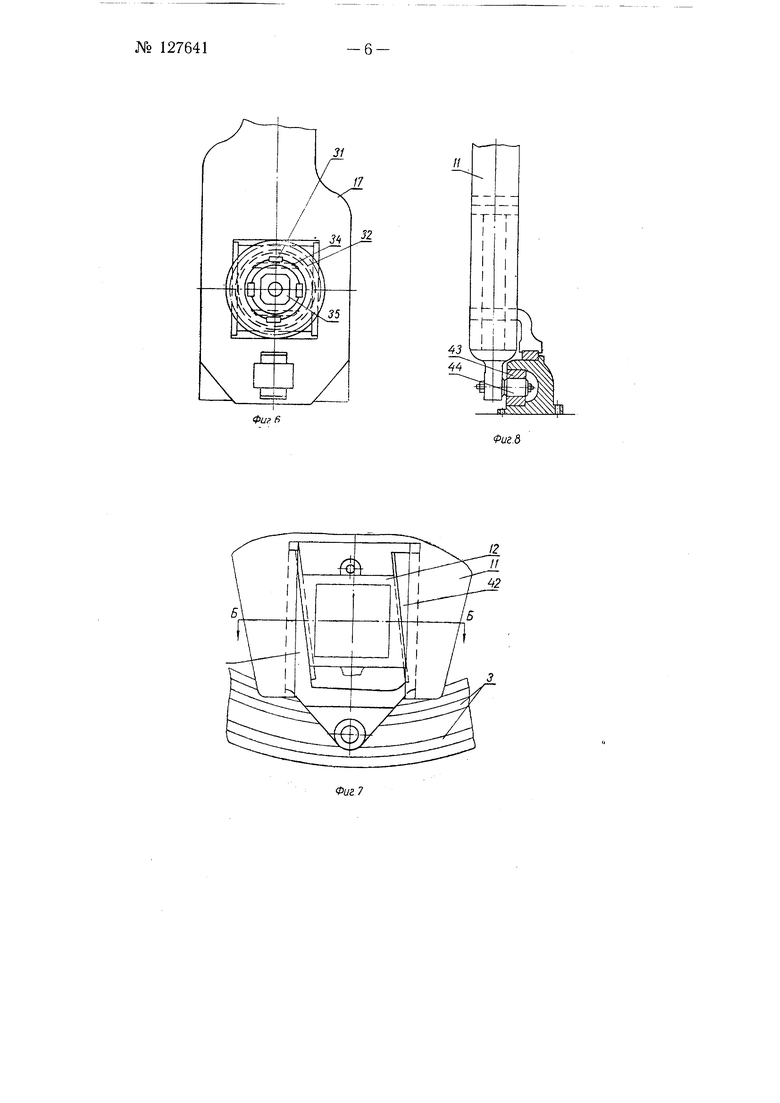

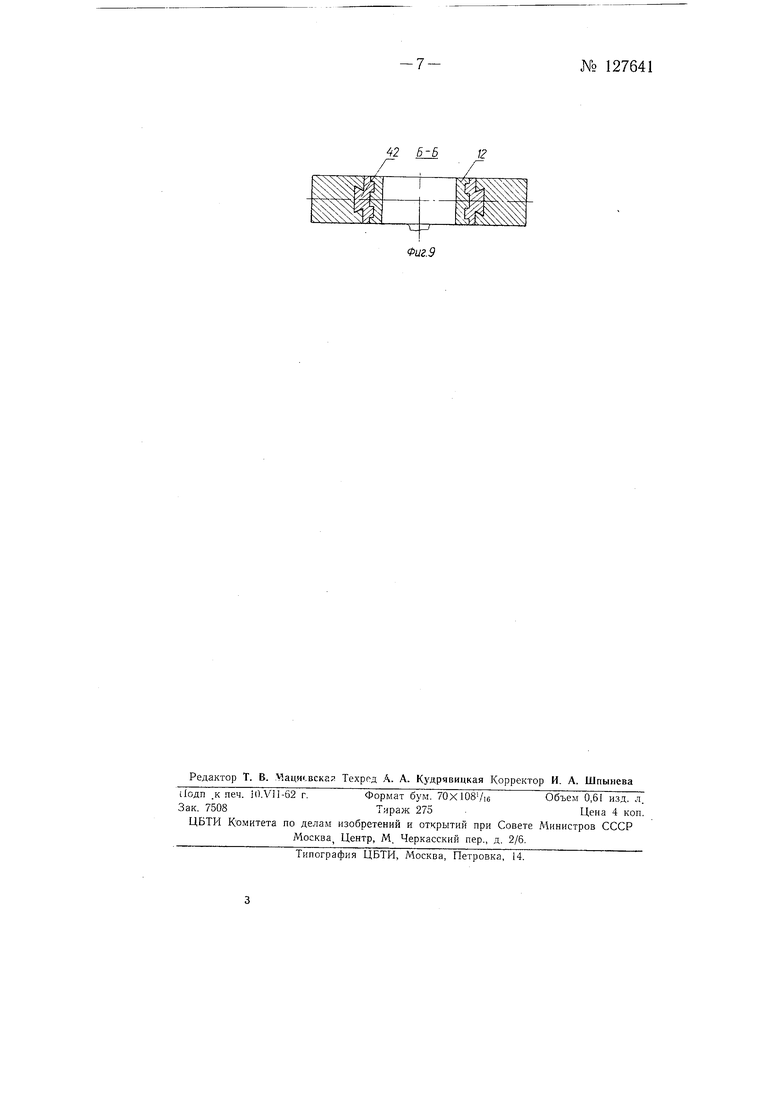

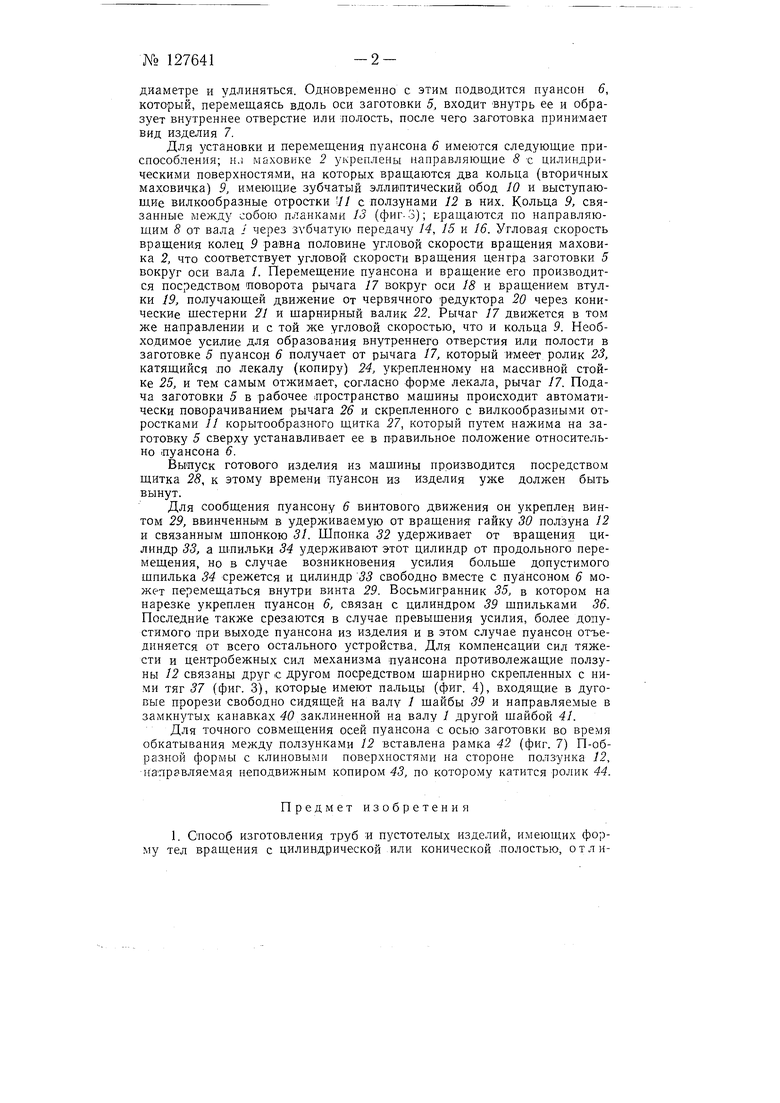

На фиг. 1 изображен станок в продольном разрезе; на фиг. 2 разрез по А-А фиг. 1; на фиг. 3 и 4 - устройство для компенсации центробежных сил механизма в двух проекциях; на фиг. 5 и 6 - детали установки пуансона в двух проекциях; на фиг. 7, 8 и 9 - деталь ползуна и П-образной рамки в трех проекциях.

На валу /, приводящемся в движение от электродвигателя, на щпонках посажен маховик 2. Станина 3 имеет поверхность 4, по которой катится заготовка 5. Для придания той или иной формы обрабатываемой заготовке поверхность обода маховика 2 и поверхность 4 соответствующим образом калибруются.

После нагрева заготовка 5 закладывается между ободом маховика 2 и поверхностью 4. Взаимное расположение обода маховика 2 и поверхности 4 таково, что расстояние между ними постепенно уменьщается по направлению движения маховика. Заготовка 5, расположенная параллельно оси маховика 2, получая вращение от маховика, катится по поверхности 4. Но так как расстояние между этими .поверхностями постепенно уменьщается, то заготовка 5 будет уменьщаться в

№ 127641-2диаметре и удлиняться. Одновременно с этим подводится пуансон б, который, перемещаясь вдоль оси заготовки 5, входит внутрь ее и образует внутреннее отверстие или лолость, после чего заготовка прини мает вид изделия 7.

Для установки и перемещения пуансона 6 имеются следующие приспособления; H.i маховике 2 укреплены направляющие 8 -с цилиндрическими поверхностями, на которых вращаются два кольца {вторичных маховичка) 9, имеющие зубчатый эллиптический обод 10 и выступающие вилкообразные отростки 11с ползунами 12 в них. Кольца 9, связанные между собою планками 13 (фиг-3); вращаются по направляющим 8 от вала / через зубчатую передачу 14, 15 и 16. Угловая скорость вращения колец 9 равна половине угловой скорости вращения маховика 2, что соответствует угловой скорости вращения центра заготовки 5 вокруг оси вала /. Перемещение пуансона и вращение его производится посредством поворота рычага 17 вокруг оси 18 и вращением втулки 19, получающей движение от червячного редуктора 20 через конические шестерни 21 и шарнирный валик 22. Рычаг 17 движется в том же направлении и с той же угловой скоростью, что и кольца 9. Необходимое усилие для образования внутреннего отверстия или полости в заготовке 5 пуансон 6 получает от рычага 17, который имеет ролик 23, катящийся по лекалу (копиру) 24, укрепленному на массивной стойке 25, и тем самым отжимает, согласно форме лекала, рычаг 17. Подача заготовки 5 в рабочее пространство машины происходит автоматически поворачиванием рычага 26 и скрепленного с вилкообразными отростками 11 корытообразного щитка 27, который путем нажима на заготовку 5 сверху устанавливает ее в правильное положение относительно пуансона 6.

Выпуск готового изделия из машины производится посредством щитка 28, к этому времени пуансон из изделия уже должен быть вынут.

Для сообщения пуансону 6 винтового движения он укреплен винтом 29, ввинченным в удерживаемую от вращения гайку 30 ползуна 12 и связанным шпонкою 31. Шпонка 32 удерживает от вращения цилиндр 33, а шпильки 34 удерживают этот цилиндр от продольного перемещения, но в случае возникновения усилия больше допустимого шпилька 34 срежется и цилиндр 33 свободно вместе с пуансоном 6 может перемещаться внутри винта 29. Восьмигранник 35, в котором на нарезке укреплен пуансон 6, связан с цилиндром 39 шпильками 36. Последние также срезаются в случае превышения усилия, более допустимого при выходе пуансона из изделия и в этом случае пуансон отъединяется от всего остального устройства. Для компенсации сил тяжести и центробежных сил механизма пуансона противолежащие ползуны 12 связаны друг с другом посредством щарнирно скрепленных с ними тяг 37 (фиг. 3), которые имеют пальцы (фиг. 4), входящие в дуговые прорези свободно сидящей на валу 1 шайбы 39 и направляемые в замкнутых канавках 40 заклиненной на валу 1 другой щайбой 41.

Для точного совмещения осей пуансола с осью заготовки во время обкатывания между ползунками 12 вставлена рамка 42 (фиг. 7) П-образной формы с клиновыми поверхностями на стороне ползунка 12, направляемая неподвижным копиром 43, по которому катится ролик 44.

Предмет изобретения

1. Способ изготовления труб и пустотелых изделий, имеющих форму тел вращения с цилиндрической или конической полостью, от л ичающийся тем, что заготовку обкатывают в постепенно суживающемся канале между «поверхностью обода вращающегося маховика и поверхностью неподвижного желоба при одновременном введении внутрь заготовки в осевом ее направлении пуансона в целях образования полости.

2.Станок для осуществления способа ло п. 1, отличающийся применением скрепленных между собой колец, сидящих на прикрепленных к маховику кольцевых направляющих и связанных эллиптической зубчатой передачей с валом маховика. Кольца снабжены в вилкообразных отростках ползунами с помещенными в них пуансонами; для осевого перемещения пуансонов служат парнирно укрепленные на валу рычаги, управляемые неподвижным копиром.

3.В станке по п. 2 - приспособление для точного совмещения осей пуансонов с осью заготовки во время обкатывания, отл ич а ющееся применением вставленной между ползунками с отростками рамки с клиновыми поверхностями на стороне ползуна, направляемой неподвижным копиром.

4.В станке по п. 1-приспособление для сообщения пуансонам винтового движения, отличающееся применением для укрепления последних винта, ввинченного в удерживаемую от вращения гайку ползуна и связанного шпонкою с зубчатым колесом сцепленного через реверсивный механизм из трех конических щестерен и щарнирный валик червячной передачей от вала.

5.Форма выполнения станка по л. 2, отл и ч а Юща я с я тем, что, с целью предотьращени/. повр|;жде11ия пуансона и механизма, осуществляющего его осевое перемещение, могущего произойти при чрезмерно больших усилиях, потребных для проникновения пуансона в заготовку и вынимания нулнсона ьз нее, пуансон укреплен в винте при посредстве скрепленных между собою щпилькой двух втулок, из коих одна связана ЩПильками с винтом, а другая снабжена нарезкой для укрепления в ней луансона. Ш-пильки должны срезаться при чрезмерных осевых усилиях, воздействующих на пуансон.

6.В станке по п. 2 - устройство для ко.мпенсации сил тяжести и центробежных сил механизма, пуансона, отличающееся тем, что находящиеся в одном и том же кольце противолежащие друг другу ползуны связаны Друг с другом посредством щарнирно скрепленных с ними одними своими концами тяг, имеющих на других концах пальцы, входящие в дуговые прорези свободно сидящей на валу щайбы и направляемые в замкнутых канавках заклиненной на валу другой шайбы.

7. В станке по п. 2-(Приспособление для подачи заготовок, отличающееся тем, что оно сосюит из автоматически поворачиваемого поддерживающего заготовки рычага и скрепленного с отростками корытообразного щитка, предназначенного путем нажима на заготовку сверху устанавливать последнюю в правильное положение относительно пуансона.

-3-NO 127641

8Ю 9

- 9 8 fS 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфта сцепления | 1940 |

|

SU60138A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Эксцентрик | 1940 |

|

SU57805A1 |

| Машина для обработки выдувных стаканов | 1935 |

|

SU49248A1 |

| СЕТЕВЯЗАЛЬНАЯ МАШИНА | 1931 |

|

SU39914A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Автоматический станок для изготовления пуговиц | 1927 |

|

SU35798A1 |

| Полуавтоматический двухшпиндельный станок для проточки болтов перед накаткой не них резьбы | 1930 |

|

SU26161A1 |

| Давильно-печатный станок | 1955 |

|

SU108711A1 |

/г

36 4 35

IV

12

Фи.в

42 6-6

Авторы

Даты

1960-01-01—Публикация

1931-02-05—Подача