(54) СПЕЧЕННЫЙ ТВЕРДЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| ТВЕРДЫЙ СПЛАВ | 2013 |

|

RU2537469C2 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Твердый сплав на основе тугоплавкого соединения титана | 1974 |

|

SU509086A1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА (ВАРИАНТЫ) | 2013 |

|

RU2532776C1 |

| Спеченный твердый сплав на основе диборида титана | 1974 |

|

SU514031A1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Твердый материал | 1978 |

|

SU824677A1 |

Изобретение относится к получению спеченных твердых сплавов на основе боридов и карбидов переходных меташлов и может быть использовано для изготовления резиов i и абразивного инструмента.

Известны спеченные твердые сплавы на основе диборида титана, карбида ти- тана, карбидов тугоплавких металлов с .добавкой металлов группы железа и мо- либдена, например сплав, содержащий, %: 66 карбид вольфрама; ЗЬ карбид титана; 4 ко:.бальг ij. Недос татками сплавов с добавками i небольшихколичеств металла (3-5%) группы жрлеза и молибдена являются их низкая 1 |прочность (6 75-90 кг/мм2) и износо-, стойкость (,10+0,15 г), не позволяющие ;обрабатывать закаленные стали и сплавы при высоких скоростях резания.

Известен спеченный сплав, содержащий, вес.%:

;Борид титана10-90

Карбид титана1О-30

Металлы группы железа и молибдена около 1 и более.

До 35% карбида титана может быть заме:нено одним или более карбидами тугоплавких .металлов, в том числе вольфрама 2. Олнпко ;отмечаются высокие прочностные и износостокие характеристики сплава.

Цель изобретения - повыиюние прочности твердости и износостойкости материала. Это достигается тем, что предлагаемый материал дополнительно содержит углерод, а элемент : выбран из группы, содержащей молибден, борид молибдена, карбид молибдена, при следующем соотнощении между компонентами, вес.%:

iБорид титана52-68

Карбид титана13-17

Кобальт5-18

Углерод1-2

Элемент, выбранный

из группы, содержащей

молибден, борид молибде9-15

на, карбид молибдена

Введение небольшого количества углерода (1-2%) в виде нефтяного кокса пооволя;ет в процессе обжига связать кислород, чяс тично окисляющий в ходе помола исходные

порошки. Это улучшает физйхо- механическке (свойства nony aeKTbislMarspnajiOBo Молибйе 1| 15Тй борид молибдена, карбид молибдена уве-личивают износостойкость, твердость и стойкость к окислению. Повышенное с-одержгние ;g Кобальта до 18 весо% улучшает свойства ма териала и .значительно сню-кает теълпкрагуру i обжига до против 2ООО 21ОО°С.

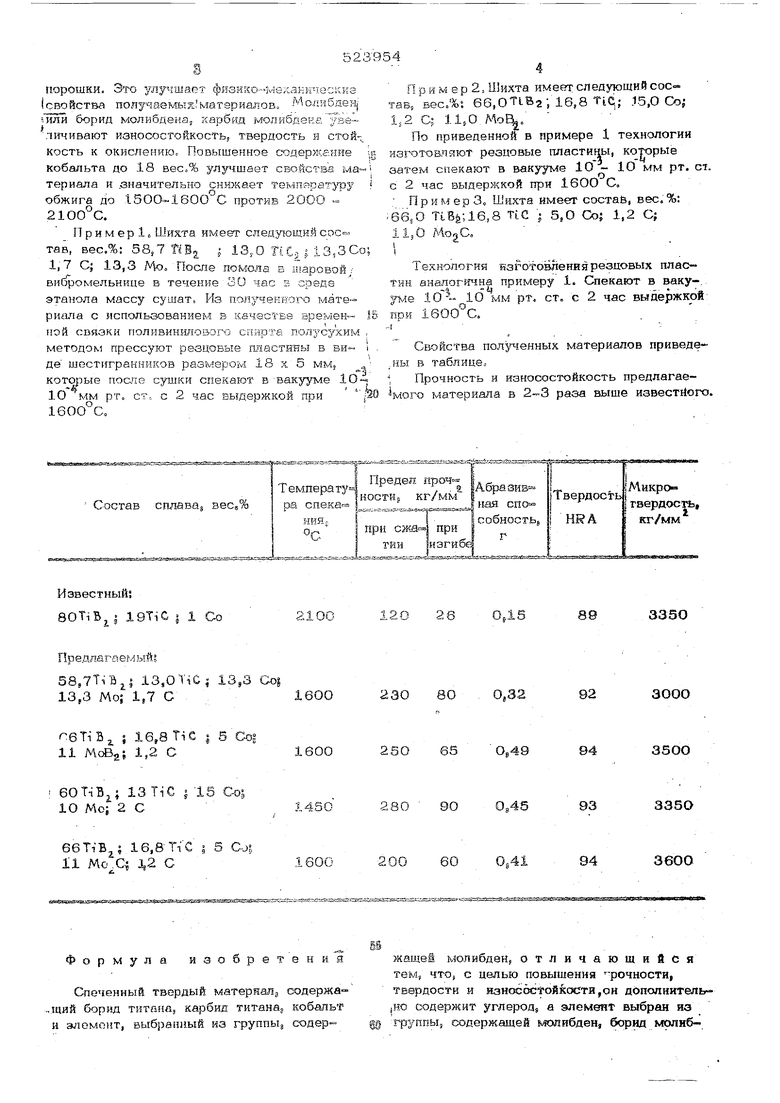

Пример 1с Шихта имеет следующий сос тав, вес.%: 58,7 fi I 13,0 Ti С;; 13,3 Со; 1,7 С; 13,3 Моо После помола Б шаровой ,вибромельнице в течение 30 час Е среде этанола массу сушат. Из получекного материала с использованием в качестве времен- Б ной связки поливиниловог-э спирта полз сухим , методом прессуют резцовые пластины в ви-- 1 де шестигранников размером 18 х 5 мМ;. которые после сушки спекают в вакууме 1О- 10 мм рт, ст. с 2 час выдержкой при (20 1600°С,

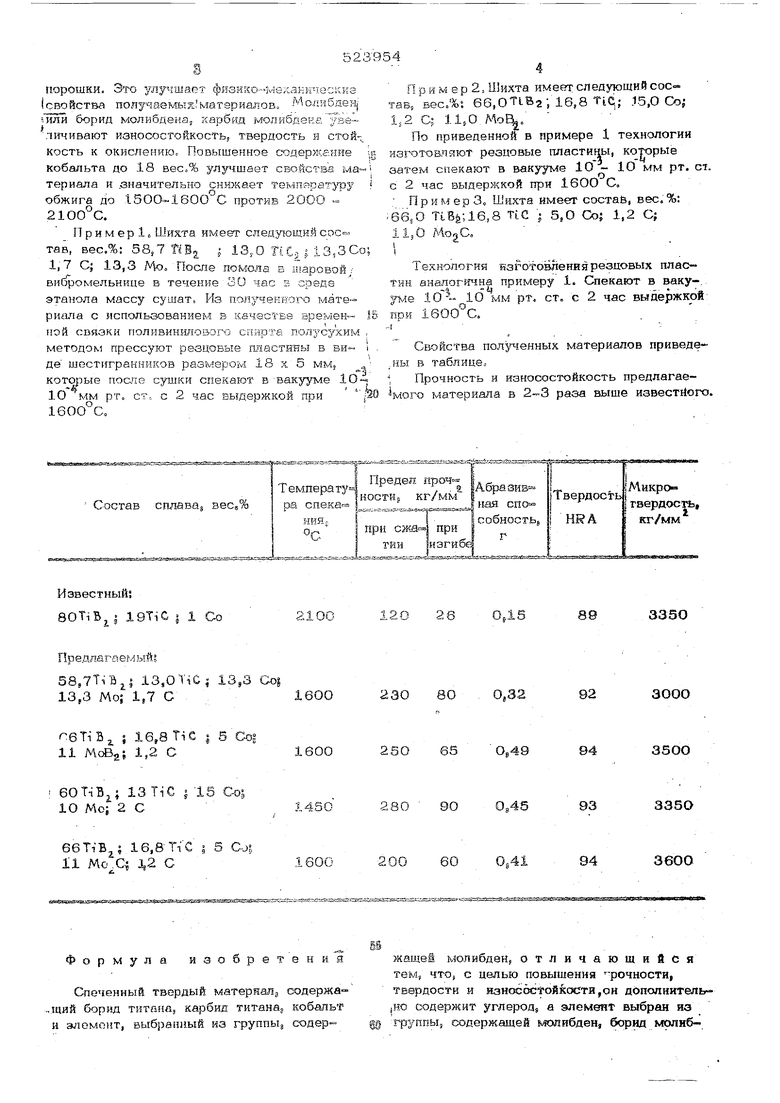

Состав сплаваз вес5%

Известный; SOTiB I 19TiC I 1

Предлага егл ый

58,ТТИ 2.1 13,GtiC; 13,3 Со|

1600 13,3 Мо; 1,7 С

гбТтБ I 16,8 Tie I 5 Gog

160О 11 MoBg; 1,2 С GOTiB ; 13 TiC I IS Co; 1450 lO Mo; 2 С

66TiB. 16,8-TiC 5 C-Ji II Mo.C 0,2 С

1600

Формула изобретения

Спеченный твердый материал, содержа.щий борвд титана, карбид титанвэ кобальт и зломоит, выбранный кэ группЫд содер-

П р к м е р 2, Шихта имеет следугощий сое тав, вес.%; бб.ОТШа; 16,8 15,0 Со; 1,2 С; iljO Мо.

По приведенной в примере 1 технологии изготоапяют резцовые пластины, которые затем спекают в вакууь е 10 - 1О мм рт, ci с 2 час выдержкой при 1600 С, ; ПримерЗ, Шихта имеет состаб, вес.%: ;66,0 Т1Вй;16,8 TiG .; 5,0 Со| 1,2 С| 11 0 , I

Технология изготовления резцовых пластин аналогична примеру 1. Спекают в ваку-.,

i|-,.

10 10 мм рт« ст, с 2 час выдержкой

при 16ОО°С. -IСвойства пол5 1енных материалов приведе- .вы в таблице.

Прочность и износостойкость предлагае мого материала в 2-3 раза выше известйого

26

Opis

335О

89

0.32

92

23О 80

зооо

25О 65 О,

35ОО

94

335O

93

200 600.41

360O

94

жащей молибдеН; отличающийся тем, что, с целью повышения рочности, твердости и износ6сГойкости,он дополнитель(НО содержит углероДе а элемент выбран из группы, содержащей ьлсшибден, борвд мрлнб280 90Og45

6

дена, карбид молибдена, при следующемсоот- щей кголибден, борид

i ношении между компонентами, вес.%:молибдена, карбид моБорид титана 52-68либдена 9-15

Карбид титана 13-17Источники информации, принятые во вниКобальт 5-185 мание при экспертизе:

Углерод 1-21. ГОСТ 3882-67 (13ОКЧ)|

Элемент выбранный: 2. Патент ФРГ № 1127О93, кл. С 22 с

из группы, сх5держа-40 В 29/ОО, 1962 г.

Авторы

Даты

1976-08-05—Публикация

1975-01-03—Подача