1

Изобретение относится к полимерным составам, в частности к литьевым термопластичным композициям на основе сополимеров формальдегида, которые используются в приборо- и машиностроении в качестве анти- фрикционного и износостойкого материала.

Известны термопластичные композиции, состоящие из ацетальных смол (в том числе сополимеров формальдегида) и различвых наполнителей: порошков стекла металлов, песка , графита, окислов металлов, нитрида бора lj,2j н З.

Наиболее близкой к описываемой композиции по технической сущности и достигаемому результату является термопластичная литьевая композиция, состоящая иа сополимеров формальдегида и дисульфида молибдена в количестве 0,05-1О ввс.% от веса

КОЛЯ103ИЦИИ 4.

Однако изделия, отлитые из этой композиции, имеют хорощие антифрикционные свойства только при малых скоростях скольжения. При высоких скоростях скольжения эффекг 1вносгь действия дисульфида молибдена как внутренней смазки мала. Кроме того

смазывающие свойства дисульфида молибдена ухудщаются во влажной среде. В ряде случаев дисульфид молибдена может вызывать коррозию металл1гческого контртела.Дисульфид молибдена практически не оказывает положительного влияния на износостойкость полимеоа.

Целью пзобретекия является создание литьевогх) материала, отличающегося малым коэффициентом трения и износом.

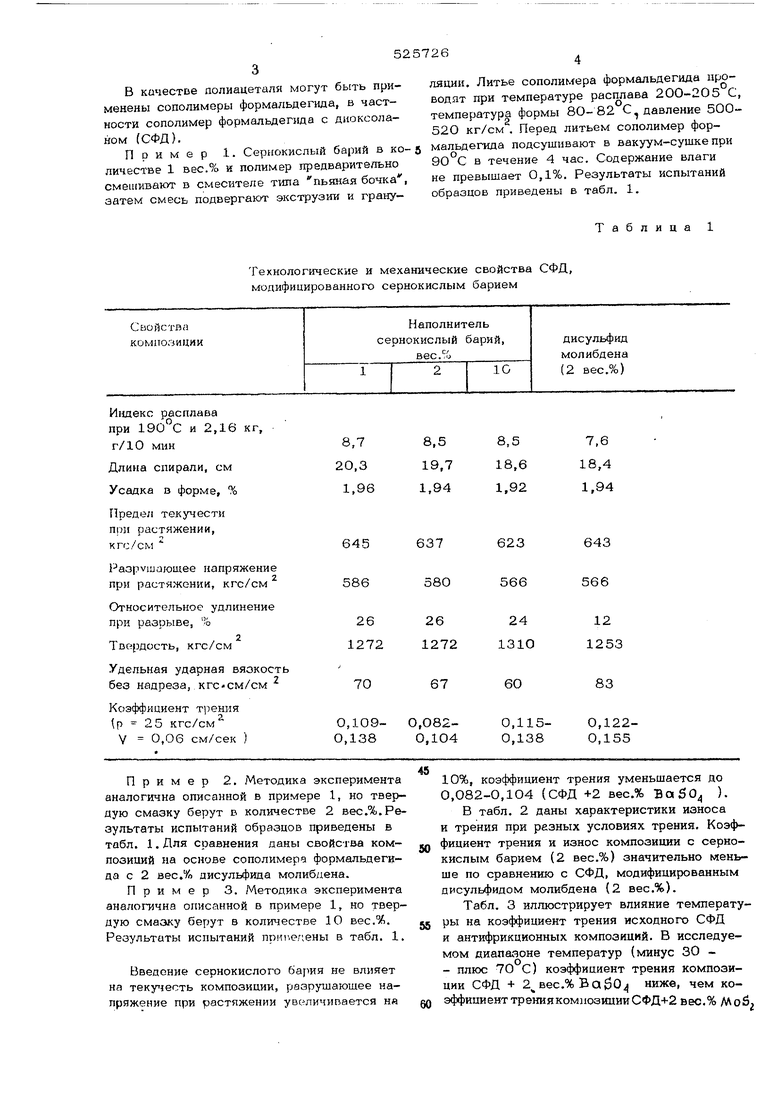

Поставленная цель достигается тем, что в качестве твердой смазки вместо дисульфида молибдена пpи feняют серноккс;лый барий в количестве 1-1О вес.%, предпочтительно 2 вес.%, что снижает коэ4 фициент трения и улучщает износостойкость, при этом повышаются и другие важные механические характеристики исходного полимера: при введении сернокислого бария не изменяется индекс расплава композиции; уменьщается усадка образцов; значительно возрастает разрущаюшее напряжение при растяжении, а относительное удлинение при разрыве практически постоянно для всех композиций с сернокислым барием. В качестве полиацеталя могут быть применены сополимеры формальдегида, в частности сополимер формальдегида с диоксоланом (СФД), 1 Сернокислый барий в ко Пример личестве 1 вес.% и полимер предварительно смеигивают в смесителе типа пьяная бочка затем смесь подвергают экструзии и грануТекнологические и механические свойства СФД, модифицированного сернокислым барием ляции. Литье сополимера формальдегида проводят при температуре расплава 200-205 С, температура формы 80-82 С давление 50052О кг/см. Перед литьем сополимер формальдегида подсушивают в вакуум-сушке при 90 С в течение 4 час. Содержание влаги не превышает 0,1%. Результаты испытаний образцов приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1979 |

|

SU897809A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| Литьевая термопластичная композиция | 1978 |

|

SU763404A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ МАТЕРИАЛ | 1973 |

|

SU379665A1 |

| Антифрикционное самосмазывающееся покрытие | 1970 |

|

SU409537A1 |

| Термопластичная литьевая композиция | 1974 |

|

SU480735A1 |

| Композиция на основе полисульфона | 1978 |

|

SU747867A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2079519C1 |

| Композиционный материал | 1990 |

|

SU1835412A1 |

| ТВЕРДЫЙ АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ | 2018 |

|

RU2669802C1 |

Индекс расплава при и 2,16 кг, г/10 мин8,78,5 Длина спирали, см2О,319,7 Усадка в форме, %1,961,94 Предел текучести при растяжении, кгс/см 645637 l-aapviuajouiee напряжение при растяжении, кгс/см 586580 Относительное удлинение при разрыве, % Твердость, кгс/см Удельная ударная вязкость без надреза, кгс« см/см 7067 Коэффициент трения tp 25 кгс/см 0,109- О,О82V 0,06 см/сек )0,1380,104

Пример 2. Методика эксперимента аналогична описанной в примере 1, но твердую смазку берут в количестве 2 вес.%.Результаты испытаний образцов приведены в табл. 1. Для сравнения даны свойства композиций на основе сополимера формальдегида с 2 Бес.% дисульфида молибдена.

Пример 3. Методика эксперимента аналогична описанной в примере 1, но твердую смазку берут в количестве 1О вес./. Результаты испытаний приг.епены в табл. 1.

Введение сернокислого не влияет на теку{есть композиции, разрушаюш.ее напряжение при растяжении увеличивается н« 2626 12721272

10%, коэффициент трения уменьшается до 0,082-0,104 (СФД +2 вес.% BaSO ).

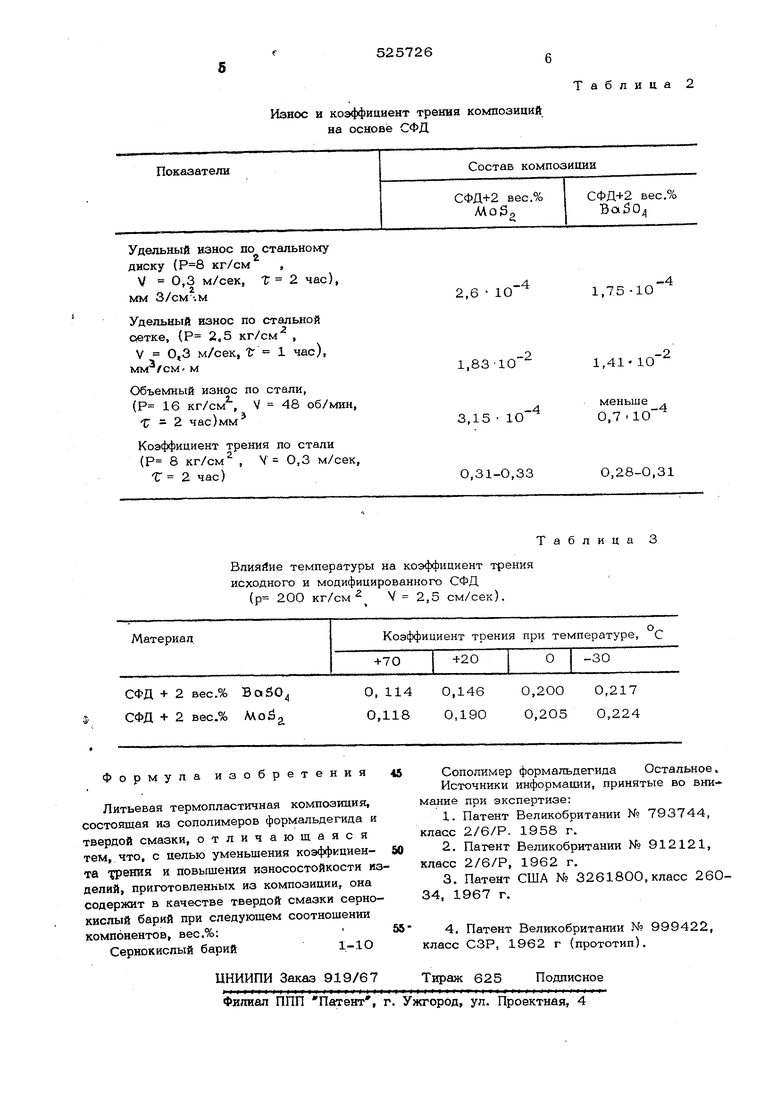

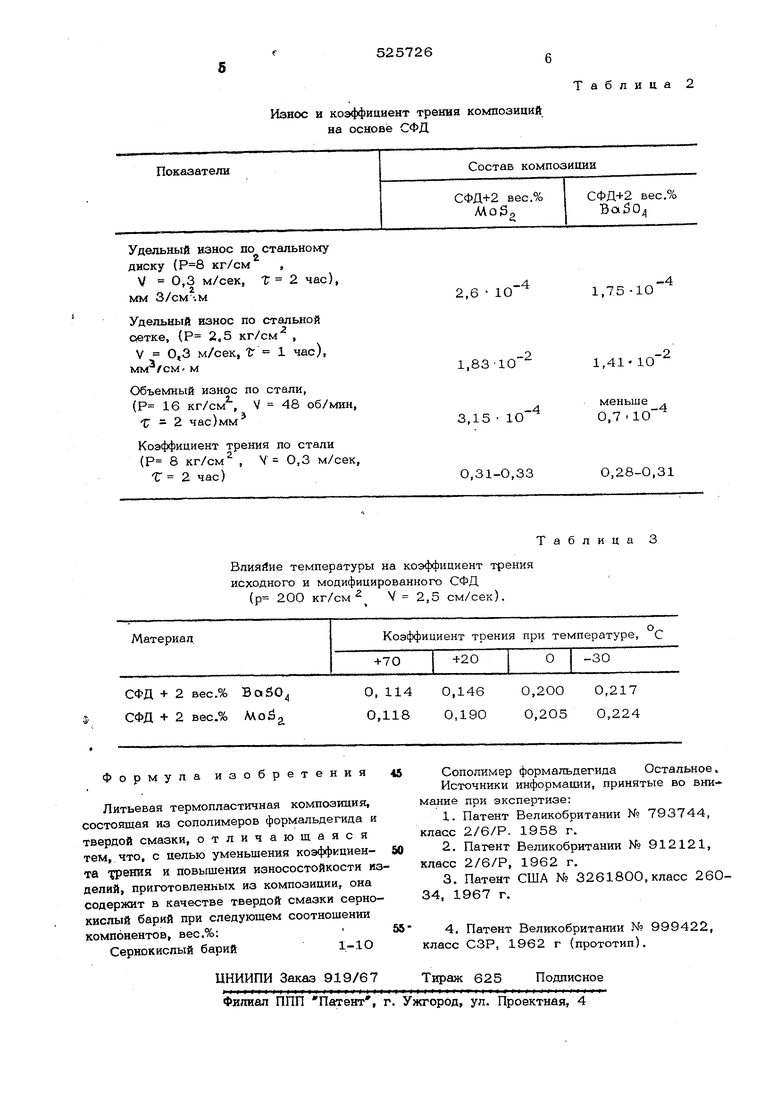

В табл. 2 даны характеристики износа и трения при резных условиях трения. Коэффициент трения и износ композиции с сернокислым барием (2 вес.%) значительно меньше по сравнению с СФД, модифицированным дисульфидом молибдена {2 вес.%).

Табл. 3 иллюстрирует влияние температуры на коэффициент трения исходного СФД и антифрикционных композиций. В исследуемом диапазоне температур (минус 30 - плюс 70 с) коэффициент трения композиции СФД + 2 вес.% В а ниже, чем коэффициенттрениякомиозицииСФД+2 вес.% АЛоб-, 12 0 1253 0,12215380,155

Износ и коэффициент трения композиций на основе СФД

Удельный износ по стальному диску ( кг/см ,

V 0,3 м/сек, Т 2 час), мм 3/см -.м

Удельный износ по стальной ретке. {Р 2,5 кг/см , V м/сек, f 1 час), мм /см-м

Объемный износ по стали, (Р 16 кг/см-, V 48 об/мин, tr 2 час)мм

Коэффициент трения по стали (Р 8 кг/см , Ч 0,3 м/сек, Т 2 час)

Впияйие температуры на коэффициент трения исходного и модифицированного СФД (р 200 кг/см V 2,5 см/сек).

Таблица 2

-4

-4

1,75 -10

2,6 10

1,83-10 1,41- 1О

меньше

-4

-4 0,7 10

1О

0,28-0,31

О,31-О,33

Таблица 3

Авторы

Даты

1976-08-25—Публикация

1974-12-19—Подача