1

Изобретение касается составов на основе низкомолекулярного гидроксилсодержащего диметилсилоксанового каучука, которые могут применяться в качестве демпфирующего подслоя и заливочной тонкостейной массы для защиты рабочих деталей от внешних деформаций, в частности для зашиты микроэлементов и плат микромодулей, трансформаторов, дросселей от воздействия при отверждении и термоударах эпоксидного заливочного компаунда в радиотехнической и электротехнической промышленности, а также для зашиты от воды и влаги воздуха изоляции проводов и кабелей, в качестве уплотнений люков самолетов, в качест ве заливочных герметиков и т.д.

Известен состав на основе низкомолекулярного гидроксилсодержашего диметилсилоксанового каучука, полиорганосилокса- новой жидкости, белой сажи, модифицирован ной октнметилциклотетрасилоксаном, и катализатора отверждения - смеси ацетоксисилана и оловоорганического соединения i

По мере накопления в процессе отверждения уксусной кислоты функцию сокатализатора начинают выполнять продукты гидролиза оловоорганического соединения, требуюшие также влагу для прояншения катализируюшего действия. В тонких слоях (0,02- -0,10 мм) вулканизация проходит удовлетворительно, а при толщине слоя 0,1-0,6 мм и более покрытие с такой системой катализаторов не вулканизируется при 20 С и повышенной температуре (+70 С), так как после образования пленки на поверхности покрытия и повышения его вязкости создаются большие диффузионные сопротивления для проникновения влаги воздуха внутрь состава. Состав в таких слоях не вулканизуется, что приводит к разгерметизации и повышенным деформациям рабочих элементов, например микроэлементов микромодулей (т.е. потери герметизирующих и демпфирующих свойств), поломке микроэлементов и отказу микромодулей при отверждении эпоксидного компаунда и последующих термоударах от минус 18О до плюс 1ОО С.

Известный состав не позволяет создавать полимерное демпфирующее покрытие на плате микромодуля и даже в тонких слоях 0,1 мм на микроэлементе требует довулка низации при +70 С 2 ч. Известен также состав для покрытия н основе низкомолекулярного гидроксилсодер жащего диметилсилоксанового каучука, полиметилфенилсилоксановой жидкости с тем ратурой застывания -110 С, неорганического наполнителя, катализатора отвержден и сополимера тетрафторэтилеиа и этилена 2 Покрытие, полученное на основе этого состава, снижает деформации рабочих эле ментов от воздействия эпоксидного заливочного компаунда в момент отверждения и резкого изменения рабочих температур от -70 до +70°С, Целью изобретения является создание состава для покрытия, снижающего деформации рабочих элементов от воздействия эпоксидного заливочного компаунда в момент отверждения и резкого изменения рабочих температур от -180 до +100 С. Это достигает,-я тем, что состав допол нительно содержит бентонит с удельной по верхностью 40О-80О м /г при ачедующем соотношении компонентов, вес.ч.; Низкомулекулярный гидроксилсодержащий диметилси-10О локсановый каучук Полиметилфенилсилоксанован жидкость с температурой за- ., стывания минус 110 С Неорганический наполнитель 1-10 Катализатор отверждения (метилтриацетоксисилан или

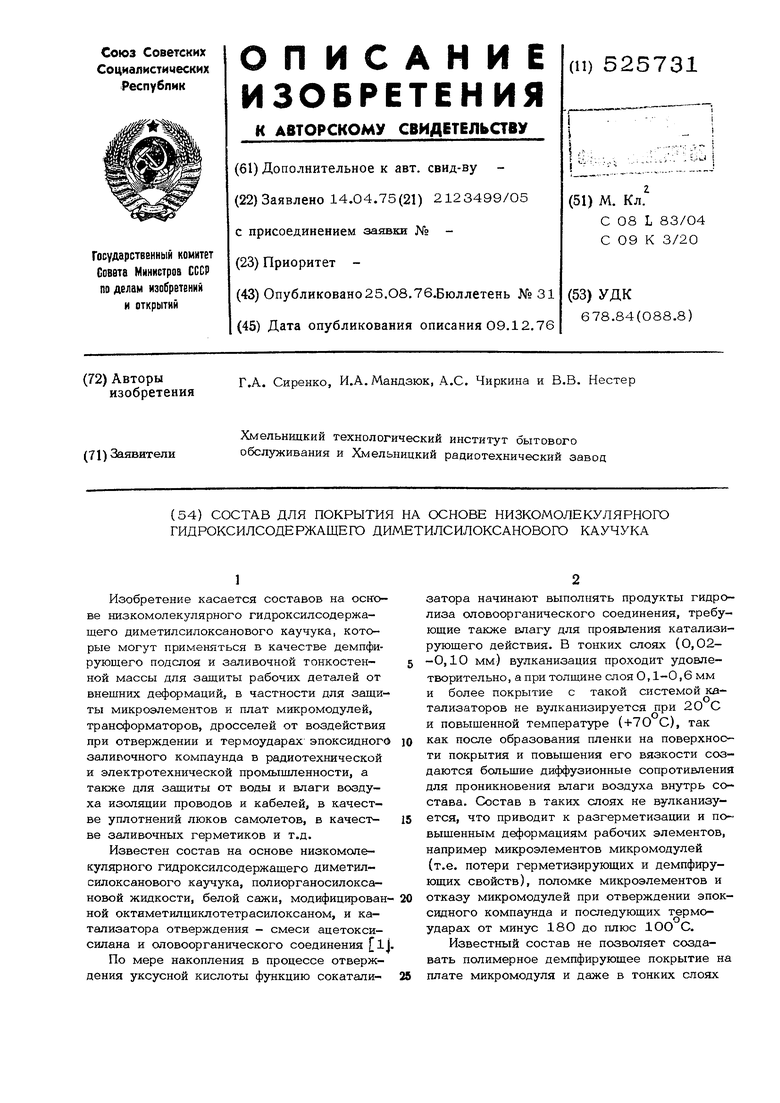

Состав покрытия

КЛТ-30 (100 вес.ч, силоксанового каучука 1,7 вес.ч. TiO , 2,8 вес.ч. кетилтриацетоксисилана

10О вес.ч. полисилоксанового каучука+20вес.ч. метоксиаэросила (SiO, моцифицировапного метиловым спиртом) + 15 вес.ч. полиди-метилсилоксана ПМС-100 + 6,75 вес.ч, метилтриацетоксисилана + 0,1 вес.ч. дибутилдилаурат олова

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксоновой жидкости + 2 вес.ч. бентонита

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксанс вой жидкости + 15 вес.ч. бентонита

Т а б л и ц

Время отверждения при

,о,-.

20 С на воздухе и толщине слоя 35 мм

tt о мин

J мин оловоорганическое соединение олова/свинца) 1-5 Бентонит с удельной поверх0,5-20 ностью 4ОО-8ОО м/г Бентониты представляют собой природные алюмосиликаты с развитой поверхностью алюмосилоксановые связи которых играют роль катализатора, участвуют в сшивке цепей силоксанового каучука; кроме того, на развитой поверхности твердого носителя легче проходит гомоконденсация силанольных групПз такая поверхность является сорбентом избытка уксусной кислоты и при повышении вязкости системы, когда диффузия влаги восдуха затрудняется, бентониты являютс донорами воды, так как.содержат ее в адсорбированном и связанном состоянии. П р и м е р. В компаунд КЛТ-30, состоящий из 100 вес.ч. сипоксанового каучука 1,7 вес,ч. наполнителя {например,T-i О,,, Z-TiOsMoS,, S JO, BN , ) и 2,8 вес, ч. катализатор а-метилтриацетоксилана (кпк соли дибугилолова фракции жирных кислоты в тетраэтоксисилане или дибутилдилаурата олова) гзБОДят 10 вес.ч, полиметилфенилсилоксановую жидкость с температурой застывания -110 С и 4 вес.ч. бентонита с частицами раозмором менее 7О мкм. Полученную смесь перемешивают в течение 13 ми51 при скорости аращеиия мешачки ВО150 об/мин. Полу ченньЕЙ компаунд наносят кистью на микроэлемент или зштивают- полностью печатную плату, или заполняют штепсельные разъемы для герметизации. Затем вулкакп;.зуют мин на кюздухе. Время отверждения приведен.о в табл. 1. 5б

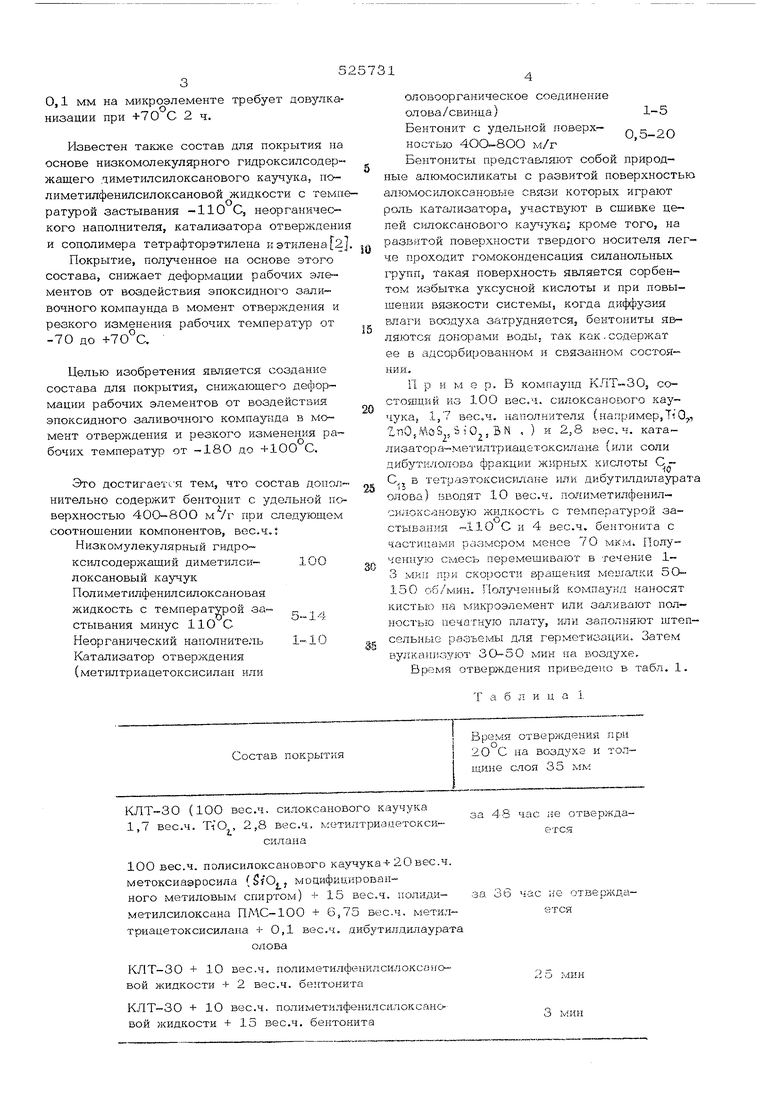

В табл. 2 приведены демпфирующие свой-эпоксидная смола ЭД-5 100 н- трикрезилства покрытий при воздействии эпоксидногофосфат 20 + полиэтиленполиамин 14 + кваркомпаунда ЭЗК-25 следующего состава, вес.ч: цевый песок 40 + молотая слюда 20.

525731

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав демпфирующего покрытия | 1974 |

|

SU507607A1 |

| Композиция на основе низкомолекулярного силоксанового каучука | 1973 |

|

SU520385A1 |

| ГЕРМЕТИК НА ОСНОВЕ НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА | 2010 |

|

RU2434038C1 |

| СПОСОБ СОЗДАНИЯ ОГНЕСТОЙКОЙ СИЛОКСАНОВОЙ КОМПОЗИЦИИ И КОМПОЗИЦИИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2016 |

|

RU2655901C2 |

| Композиция для кремнийорганического электроизоляционного материала | 2017 |

|

RU2672447C1 |

| Электроизоляционный заливочный компаунд | 1989 |

|

SU1665409A1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ ГИДРОФОБНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2012 |

|

RU2496167C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2273653C1 |

| Композиция для кремнийорганического электроизоляционного покрытия | 2021 |

|

RU2775337C1 |

| ГИДРОФОБНЫЙ КРЕМНИЙОРГАНИЧЕСКИЙ КОМПАУНД ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2499313C2 |

КЛТ-30 (10О вес.ч. полисилоксанового каучука + 2,8 вей.ч. метилтриацетоксисилана + 1,7+6+21 вес.ч. TiiO

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксановой жидкости + О,5 вес.ч. бентонита

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксано-

вой жидкости + 1,0 вес.ч. бентонита

КЛТ-30 +10 вес.ч. полиметилфенилсилоксановой жидкости + 2,0 вес.ч. бентонита

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксановой жидкости + 3,0 вес.ч. бентонита

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксановой жидкости + 4,0 вес.ч. бентонита

КЛТ-30 + 1О вес.ч. полиметилфенилсилоксановой жидкости +5,0 вес.ч. бентонита

КЛТ-30 + 10 вес.ч. полиметилфенилсилоксановой жидкости +8,0 вес.ч. бентонита

КЛТ-ЗО + Ю вес.ч. полиметилфенилсилоксано вой жидкости + 10 вес.ч. бентонита

КЛТ-ЗО + 1О вес.ч. полиметилфенилсилоксаноБОЙ жидкости + 15 вес.ч. бентонита

100 вес.ч. полисилоксанового каучука +20 вес.ч.

метоксиаэросила (Од) + 15 вес.ч. полидиметил-„+Р4

силоксана ПМС-100 + 6,75 вес.ч. метилтриацетоксисилана +0,1 вес.ч. дибутилдилаурата олова

КЛТ-ЗО + 4 вес.ч. бентонита + 5 вес.ч. полиметилфенилсилоксановой жидкости

КЛТ-ЗО + 4 вес.ч. бентонита + 1О вес.ч. полиметилфенилсилоксановой жидкости

КЛТ-30 + 4 вес.ч. бентонита + 20 вес.ч. полиметилфенилсилоксановой л идкости

КЛТ-30 + 4 вес.ч. бентонита + 30 вес.ч. полиметилфенилсилоксановой жидкости

КЛТ-30 + 4 вес.ч. бентонита + 4О вес.ч. полиметилфенилсилоксановой жидкости

Из данных табл. 2 видно, что изменение содержания полиорганосилоксановой жидкости мало сказывается на величине деформации.

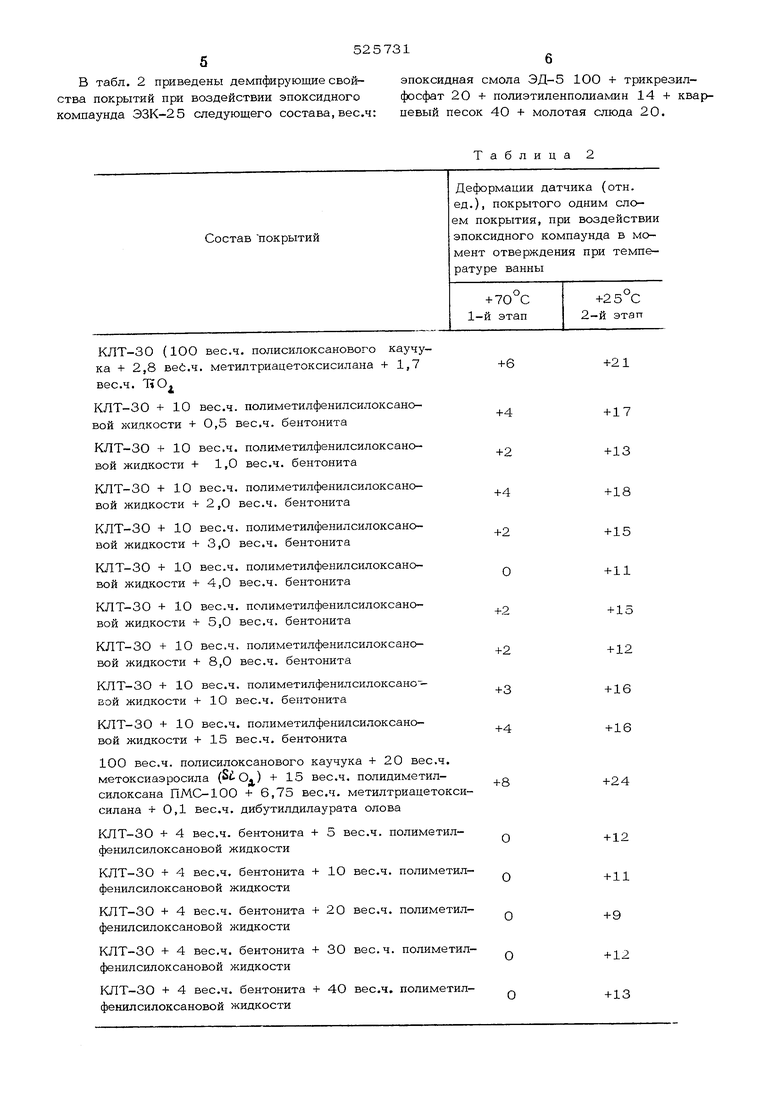

В табл. 3 приведены значения разрывной прочности (расчет на первоначальноеi

КЛТ-30 (100 вес. ч. полисилоксанового каучука +1,7 вес. ч. Т1( +2,8 вес. ч. метилтриацетоксисилана

18 час

при

оо°г22 С -v

2 час при + 70°С

+ 2 вес. ч. бенто18 час 10 вес. ч. полимеприсилоксановой жид22°С

КЛТ-30 + 4 вес. ч. бентс нита + 10 вес. ч. полиметилфенилсилоксановой жидкости

КЛТ-30 +12 вес. ч. бентонита + Ю вес. ч. полиме- тилфенилсилоксановой жидкостиПри необходимости увеличения времени жизнеспособности состава для покрытия при100 вес.ч. полисилоксанового каучука + 1,7 вес.ч. Т{О + + 2,8 вес.ч. метилтриацетоксисилана + 4 вес.ч. бентонита + + 10 вес.ч. поилметилфенилсилоксановой жидкости

сечение: ширина 10 мм, толщина 1 мм) и удлинения полимерных покрытий.

В табл. 3 приведены механические свойства полученных покрытий.

Таблица 3

1,20

5,65

186

7,0141

3,0156

6,8216

0,0

5,7180

за двое суток не

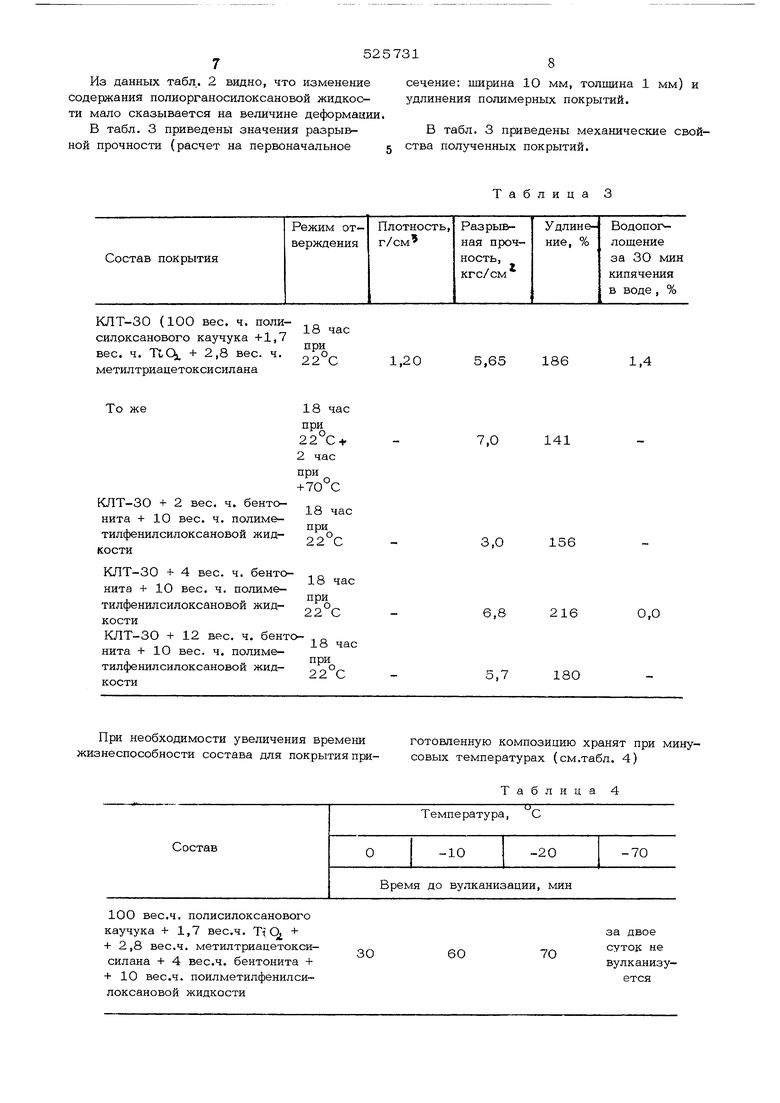

7О вулканизуетсяготовленную композицию хранят при минусовых температурах (см.табл. 4) Таблица 4

Введение в состав покрытия на основе полисилоксанового каучука бентонита позволяет вести процесс отверждения полимерного покрытия при отрицательных температурах

Из данных табл. 1-5 видно, что введение бентонита в силоксановый компаунд КЛТ-30 приводит к снижению деформаций датчика при внешнем механическом воздействии (например, при отверждении эпоксидного заливочного компаунда и циклических изменениях температуры от -180 до +1ОО°С),

Деформация датчика (отн.ед.), покрытого одним слоем полимерного покрытия, при термоударах

КЛТ-30

1ОО во;,-, ч. КЛТ-30 + + 4 вес. ч. бентонита + 10 вес. ч. полиметилфенилсилоксановой жидкости

За условный ноль выбрана величина деформации датчика до заливки эпоксидным компаундом.

Формула изобретения

1, Состав для покрытия на основе низкомолекудярного гидроксилсодержащего диметилсилоксанового каучука, полиметилфенилсилоксановой жидкости с температурой застывания -110 С, неорганического наполнителя и катализатора отверждения, отличающийся тем, что, с целью снижеот О до -4О С, при этом демпфирующие свойства полимерного покрытия остаются неизменными (см.табл. 5).

Т а б л и ц а

о

а также снижает время и температуры вулканизации и позволяет вести вулканизацию при минусовых температурах (до -40 С).

В табл. 6 приведены демпфирующие свойства полимерных покрытий при воздействии эпоксидного компаунда ЭЗК-25.

Таблица 6

+ 73

+31

+82

+54

+ 18

+54

ния деформаций рабочих элементов от воздействия эпоксидного заливочного компаунда в момент отверждения и резкого изменения рабочих температур от -180 до 100 С, он дополнительно содержит бентонит с удельной поверхностью 4ОО-8ОО м /г при следующем соотнощении компонентов, вес.ч.: Диметилсилоксановый каучук10О

Полиметил фенил силоксановая жидкость5-14

Неорганический наполнитель1-10

1112

Катализатор отверждения 1-5Источники информации, принятые во вни

Бентонит 0,5-20мание при экспертизе:

наполнитель, выбранный из группыTiOj,1nO,5 2. Авт. св. № 5U7607, Кл. С 08 а 47/06

MoSi,Si02,BN-от 23.08.74.

525731

Авторы

Даты

1976-08-25—Публикация

1975-04-14—Подача