(54) СПОСОБ ПОЛУЧЕНИЯ САЖИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| Способ получения высокоструктурной сажи | 1976 |

|

SU729221A1 |

| Способ получения сажи | 1972 |

|

SU553829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ ЖИДКОГО СЫРЬЯ | 1971 |

|

SU289056A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| Способ синтеза вещества в реакторе-агломераторе | 1990 |

|

SU1740037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕЧНОЙ САЖИ | 1968 |

|

SU231688A1 |

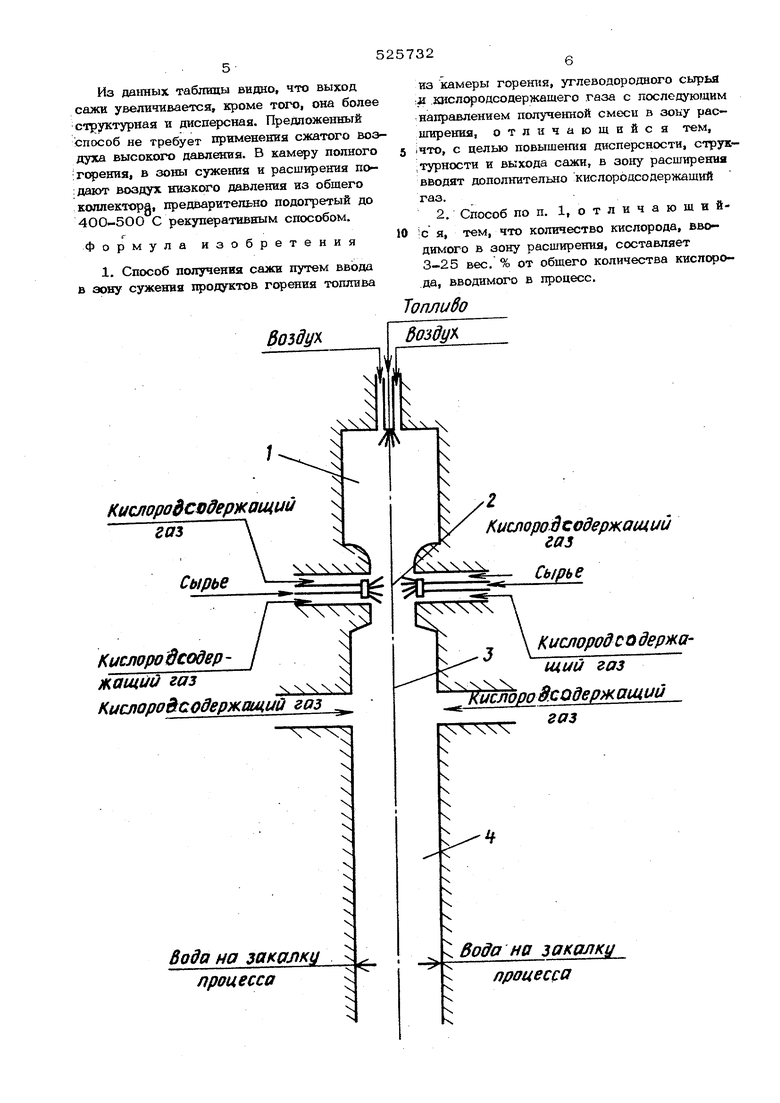

Изобретение относится к способу получения сажи из жидких углеводородов к может быть использовано в сажевой промышленности для получения саж различной дисперсности и структурности,

Известен способ получения сажи разложением углеводородного сьфья, заключающийся в том, что в зону сужения вводят продукты горения топлива нз камеры гор&ния, углеводор01дное сырье и кислородсодержаший газ с последующим направлением полученной смеси в зону расширения.

В зоне расширения происходит : интенсивное снижение температуры, из-за чего по такому способу можно получать только низкоструктурные и нормальноструктурные сажи с пониженной дисперсностью. Повышение же общего содержания кислорода в газах полного горения топлива приводит к незначительному повышению структурности сажи, но при этом сильно снижается ее выход.

Цель изобретения - повысить дисперсность, структурность и выход сажи.

Для этого в начало зоны расширения продуктов сырьегазового потока дополнительно

(ВВОДЯТ кнсж одсодержашнй газ. Колвчдство {дополнительно вводимого касаороа состйвняет 3-25 вес. % от общего коггачества кнс:лорода, вводимого в прсщесс. При дополнн1 тельном введении кнсяородсодержашего газа в зону расширения кислород реагирует, с водородом и окисью угле|родд( содер сашимися в дымовых газах, в результате чего температура реакционной смеси подивмаетсн. Об1разование сажи при при более вы- сокой температуре, что способствует повыще;нию структурности и двсперсности сажи. Ори высокой температуре вдет более полное ра ;ложение углеводородного сырья, что повышает выход сажи.

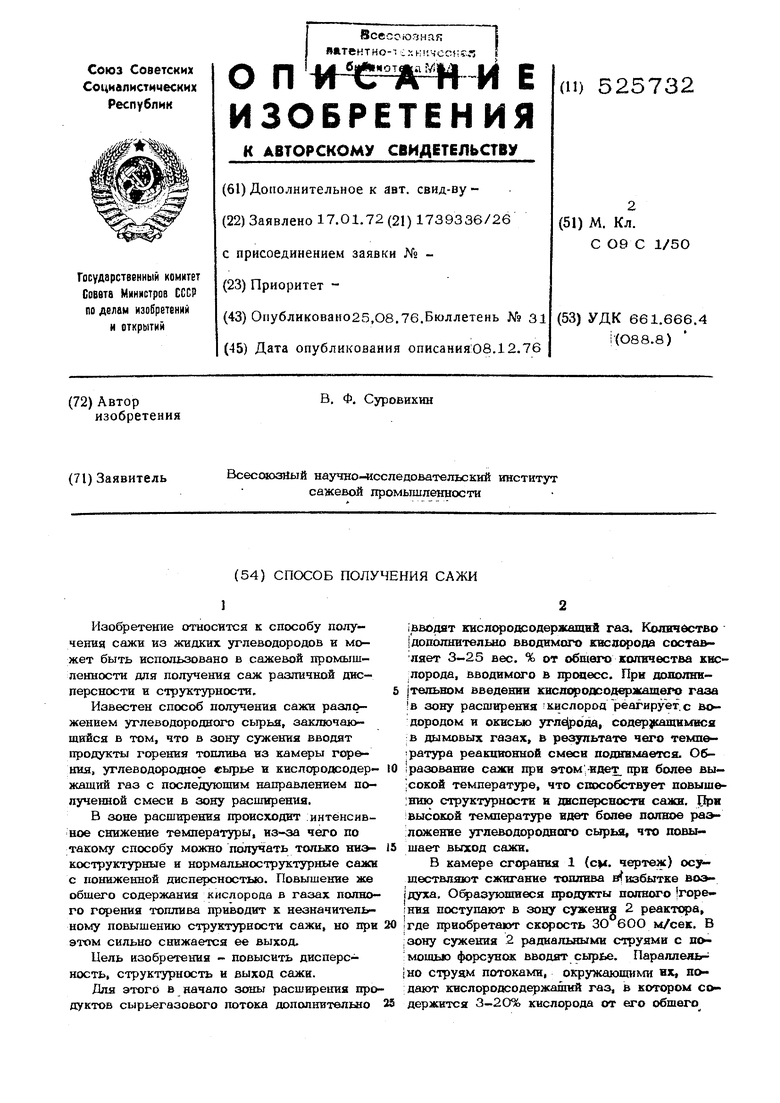

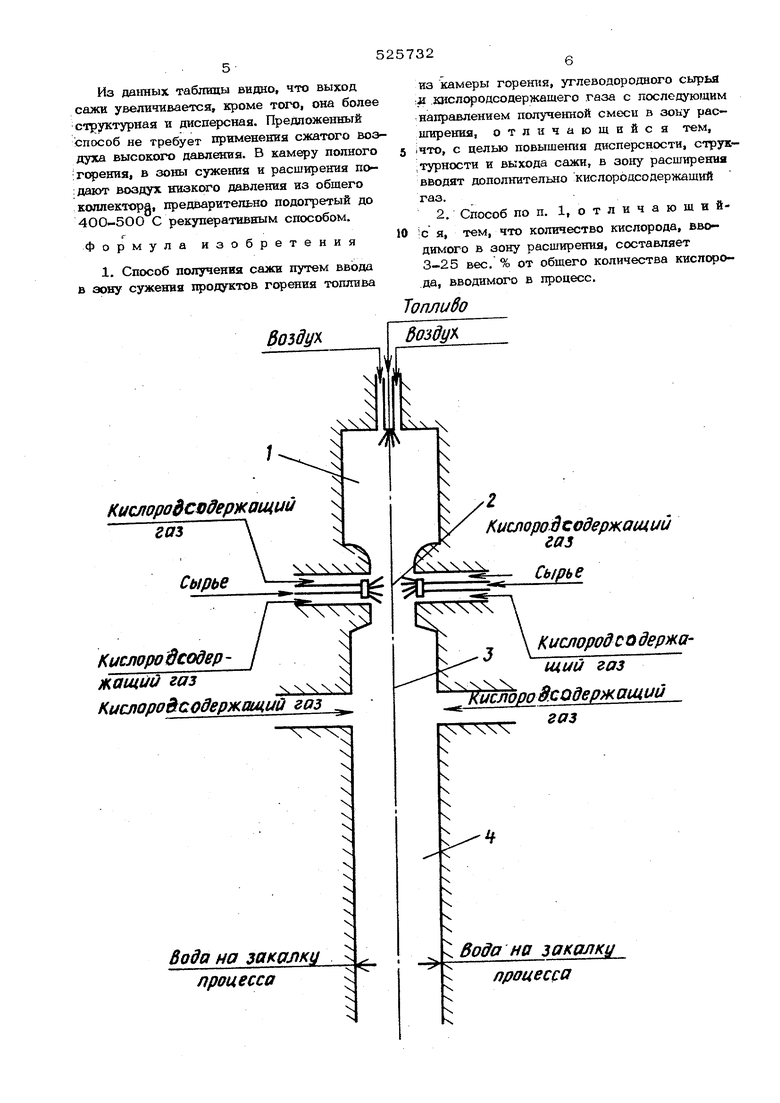

В камере сгорания 1 (си. чертеж) осз шествляют сжигание топлива ef избытке воэ1духа. Офазующиеся продукты полного jrope ния поступают в зону сужения 2 реактора, 1где приобретают скорость ЗО 6ОО м/сек. В .зону сужения 2 радиальными струями с по; мощью форсунок вводят сырье. Параллель {НО струям потоками, окружающими вх, подают кислородсодержапшй газ, в котором содержится 3-20% кислорода от его общего количества, Бводимого в процесс. Из зоны сужения 2 сырьегазовая смесь поступает в зону расширения 3, в которой происходят пр цессы нагрева сырья и сажеобразования. В начало этой зоны через 0,0001-0,005 сек после ввода сырьегазового потока в нее ра- диально или под любым углом по дают кис лородсодер1жащий газ, в котором содержится 3-35 вес. % кислорода от его, общего количества, вводимого в процесс. В камере 4 происходит разложение сырья с образованием сажи. Концентрация кислорода в кисло родсодержаюшем газе, подаваемом в процесс. Может быть от 1О до 1СЮ %. П р и м е р . В камеру сгорания 1 подают топливо (пропан-бутановую смесь) в количестве 12О нм /час. Параллельными

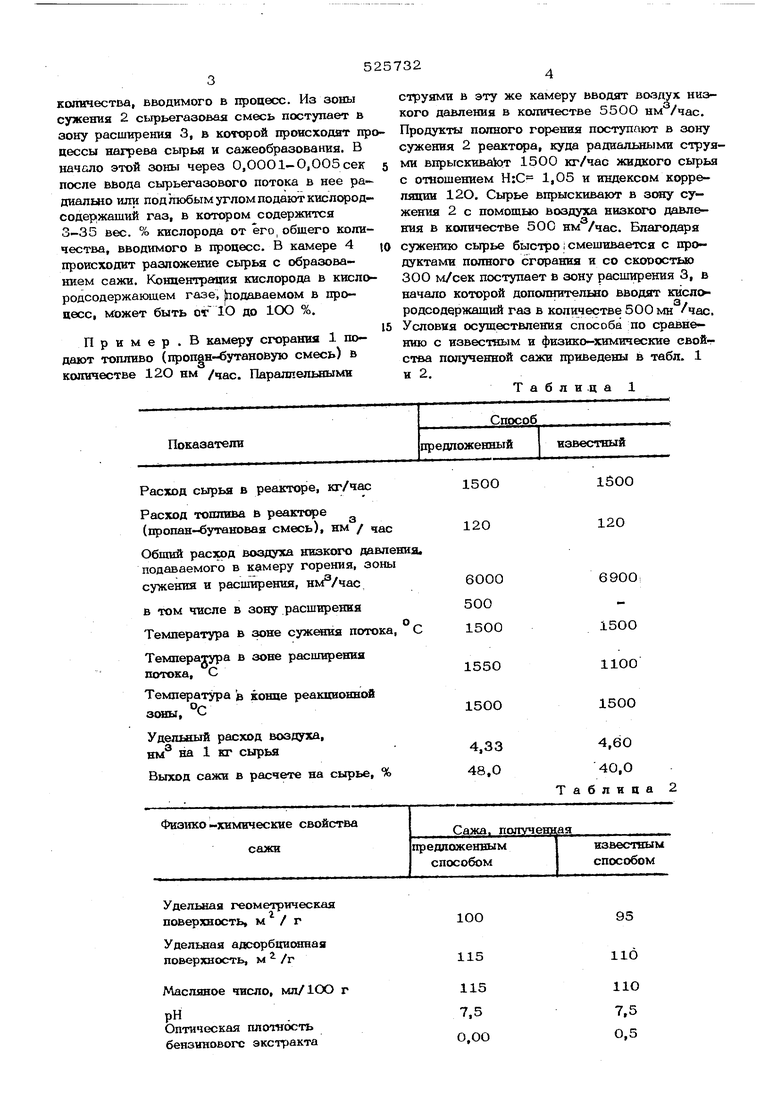

Расход сырья в реакторе, кг/час

Расход топлива в реакторе (пропан- утановая смесь), нм / час

Общий расход воздуха низкого давления, подаваемого в камеру горения, зоны

сужения и расширения,

в том числе в зону расширения Температура в зоне сужения потока, С

Температура в зоне расширения потока, С

Температура в конце реакционной

°С зоны.

Удельный расход воздуха, нм на 1 кг сырья

Выход сажи в расчете на сырье, %

Удельная геометрическая поверхность, м / г

Удельная адсорбционная поверхность, м /г

Масляное число, мл/1ОО г

рН

Оптическая плотность

бензинового; экстракта

ISOO

120

6900

о

15ОО

1100

1500

4,60

40,0

Таблица 2

95

НО

110 7.5 0,5 струями в эту же камеру вводят воздух низкого давления в количестве 5500 . Продукты полного горения поступают в зону сужения 2 реактора, куда радналыжыми струями впрыскива от 1500 кг/час жидкого сырья с отношением Н:С 1,05 и индексом корреляции 12О. Сырье впрыскивают в зону сужения 2 с помошыо воздуха низкого давления в количестве 5ОО . Благч даря сужению сьфье быстро i смешивается с продуктами полного сгорания и со СКОРОСТЬЮ 300 м/сек поступает в зону расширения 3, в начало которой дополнительно вводят кислородсодержащий газ в количестве 500 . УСЛОВИЯ осуществления способа по сравнению с известным и физико-химические свойства полученной сажи приведены в табл. 1 и 2. Табли.ца 1

Авторы

Даты

1976-08-25—Публикация

1972-01-17—Подача