Изобретение относится к каталитической химии и может быть использовано в энергетике, металлургии, химической промышленности, производстве материалов и изделий, сухой очистке газов от вредных веществ.

Известен способ очистки газов от пыли, основанный на коагуляции частиц пыли и введении в поток частиц фильтрующего материала с противоположным зарядом и последующим отделением этого материала.

Недостатком этого способа является то, что поток газов необходимо очищать в циклоне, где улавливается крупная пыль, а затем в рукавном фильтре для очистки от мелких фракций.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ синтеза вещества

в кипящем слое, содержащем ферромагнитные компоненты, включающий подачу газообразным или жидким агентом катализатора в реактор, синтез вещества вывод катализатора и синтезированных веществ из зоны реакции, разделение синтезированного вещества и катализатора, регенерацию катализатора и возвращение его в зону реакции. По известному способу синтеза вещества поток катализатора в реакторе разделяют на активный и неактивный путем воздействия магнитным полем в кипящем слое при малой скорости и незначительном времени нахождения катализатора в ограниченной зоне реакции, но достаточной для протекания реакции синтеза.

Однако при известном способе синтеза вещества при контакте синтезируемого веО

о ы

VI

щества г катализатором в зоне реакции и действия магнитного поля катализатор не успевает прореагировать из-за неодинаковой магнитной проницаемости объема и неизбежность уноса его не исключена. Регулируя напряженность магнитного поля и величину его градиента, обеспечить полное разделение катализатора на активный и неактивный невозможно вследствие указанной неоднородности, это приводит к увеличению времени реакции синтеза, уменьшению производительности, но полностью не исключает вынос побочных продуктов реакции

Цель изобретения - максимальный выход синтезированного вещества за счет формирования и модифицирования катализатора, повышение производительности процесса и сокращение энергозатрат.

Поставленная цель достигается тем, что согласно способу синтеза вещества в реэк- торе-агломерагоре, включающему подачу синтезируемого вещества в газообразном или жидком состоянии, содержащего моно- молекулярно-дисперсный компонент, синтез в« щества с помощью катализатора, на синтезируемое вещество воздействуют низкотемпературной плазмой продукта горения топлива путем наложения струи плазмы внутрь потока синтезируемого вещества, при достижении потоком температуры стеклования его медленно осаждают, затем син- тсзированное вещество выводят из реакционного объема для дальнейшего ис- полозоваиия.

Реакционность струи плазмы и ее состав изменяют в зависимости от степени актизчосги газового потока, вводимого на синтез в реактор-агломератор,

При проведении реакции синтеза на поток синтезируемого вещества воздействуют низкотемпературной плазмой продукта реакции горения, например, углеводородного топлива, диссоциируемого в компоненты Н20, С02, Н2, N2, Оа, СО, N0, ОН, Н, О, изначально обеспечивающей столкновение молекул исходного вещества топлива с большим энергетическим уровнем, чем продукт реакции, в результате чего молекулы исходного вещества топлива активизируются, переходя в реакционноспособное состо- яние к химическому реагированию с исходным веществом потока, образуя свободные радикалы или атомы, которые реагируют с исходными веществами, давая конечные продукты и одновременно еще один ияи несколько активных веществ, обеспечивай дальнейшее течение процесса, При наложении низкотемпературной плазмы продукта реакции горения истечение

струи приводит к размыванию потока в реакционный объем, двухфазности и турбулентности движений, вследствие адиабатического расширения струя охлаждается и

теряет свою кинетическую энергию во всех направлениях, кроме направления движения потока, образуя таким образом группы молекул, удерживаемые межмолекулярными (ван-дер-вальсовыми) силами, что, в свою

0 очередь, способствует более высокой степени реакционности, чем в случае непрерывного потока, а ее пластерное состояние усиливает развитие химических реакций в газовой среде, инициируя процессы адсор5 бции и хемосорбции, обеспечивая образование более крупных частиц катализатора и одновременно синтез вещества, пр ичем скорость поступления молекул из газовой фазы на поверхности частиц настолько

0 большая, что обеспечивает в начальной стадии создание на поверхности частиц монослоя полимерного вещества, а динамический режим способствует поддержанию постоянства условий как по составу исходных соеди5 нений, так и по температуре, исключая возможность создания о реакционном объеме высокой концентрации низкомолекулярных продуктов разложения исходного вещества, и позволяет охлаждать поток при

0 малом времени полимеризации

По мере продолжения реакции синтеза происходит увеличение активности и селективности катализатора с нарастающим объемом синтезируемого вещества,

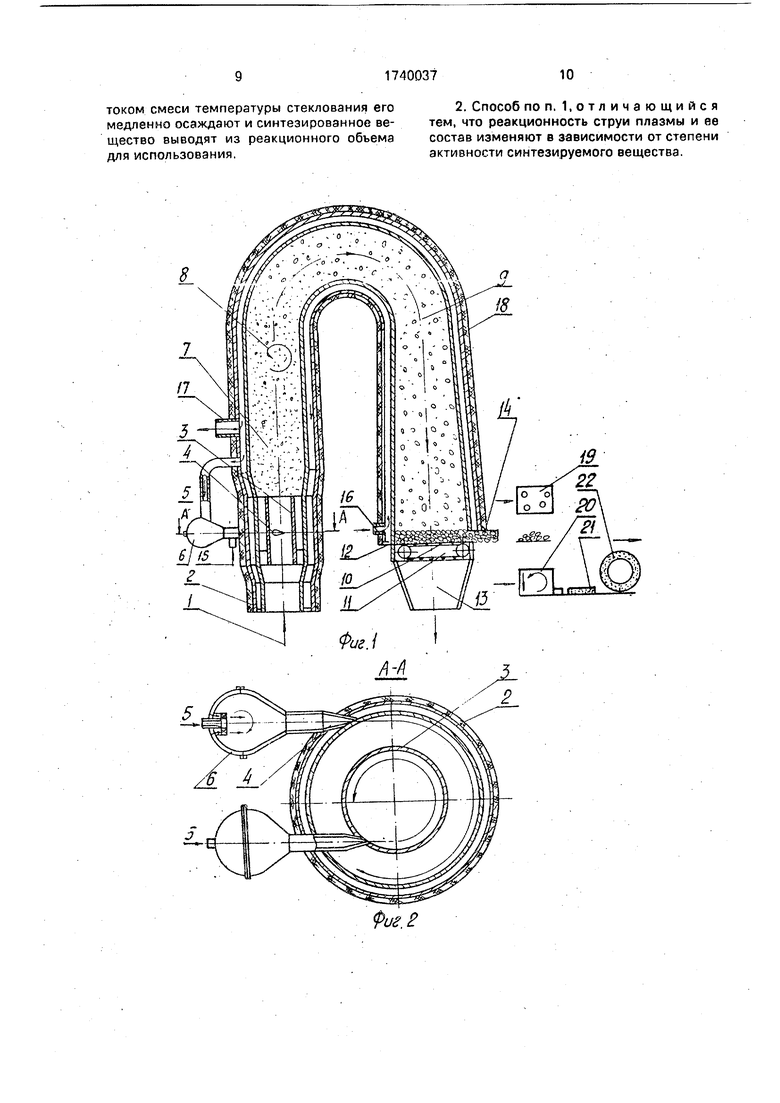

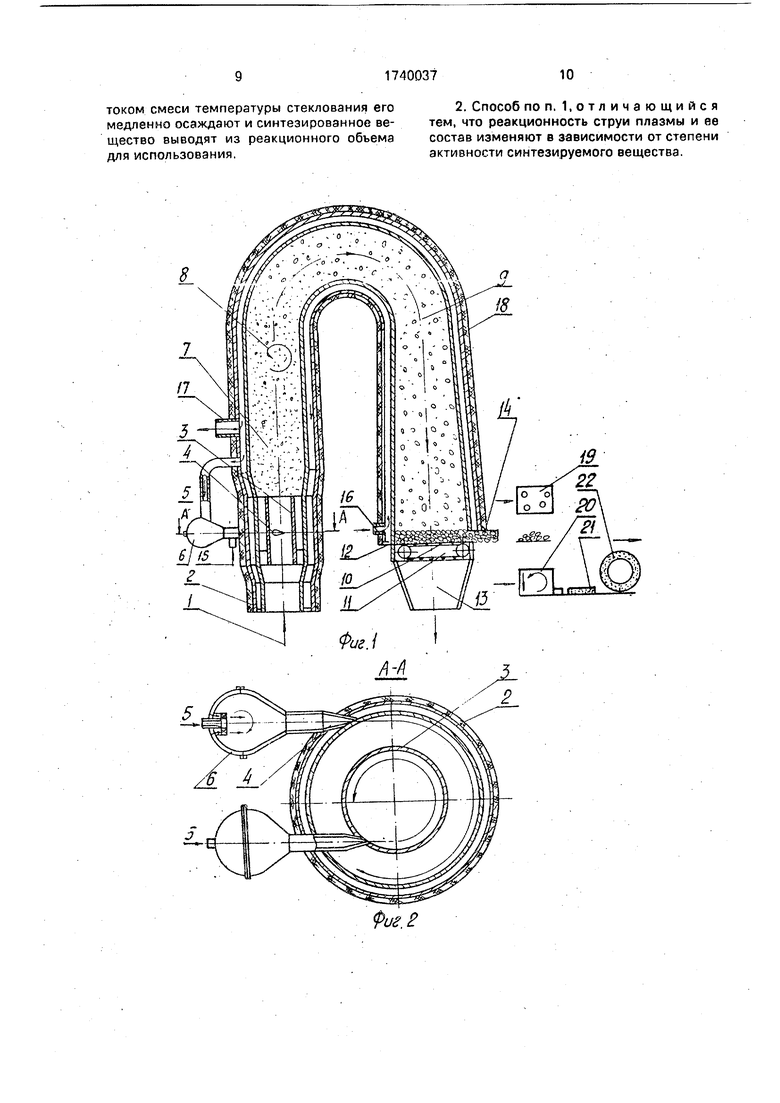

5На фиг. 1 представлена установка для

осуществления предлагаемого способа, общий вид; на фиг 2 - разрез А-А на фиг. 1; на фиг. 3 - схема осуществления предлагаемого способа.

0 Исходное сырье, содержащее мономо- лекулярно-дисперсный компонент, по линии 1 поступает в узел 2 смешения реактора-агломератора 3, где подвергается воздействию струи плазмы 4, истекающей

5 из сопла 5 камеры 6 сгорания. При воздействии струи плазмы, направленной внутрь потока, двухфазный поток 7 смеси сырья и продукта реакции горения получает турбулентное движение, результирующая скоро0 сть которого направлена вверх. Частицы синтезируемого вещества перемещаются вместе с газовой средой, смещаются относительно ее под действием инерции, тяжести и гидродинамических сил, под влиянием

5 градиента температуры, подвергаясь непрерывно бомбардированию газовыми молекулами, приводящими к образованию реакционно способных функциональных групп на поверхности частиц, а энергия собственного движения способствует процессам коагуляции и фильтрации частиц, что уменьшает концентрацию частиц и увеличивает их размер при движении вместе с потоком и навстречу друг другу, интенсивному столкновению частиц и образованию агрегатов. С уменьшением линейной скорости потока частицы переходят в равновесное состояние 8, Агломератные частицы, скорость витания которых меньше критической, замедляют свое движение и скорость поступления молекул мономера на их поверхность возрастает. Частицы, скорость витания которых больше или равна критической, движутся вместе с потоком. При изменении направлений 9 движения вниз частицы перемещаются относительно среды под действием силы тяжести, под влиянием градиента температуры, происходит обтекание их средой, которое сопровождается гидродинамическим сопротивлением, быстро достигают скорости, при которой сила сопротивления уравновешивает силу тяжести, и движение становится равномерным, при этом движение частиц и газовых молекул меньше длины свободного пробега. Это усиливает взаимное столкновение и увеличение размера, в итоге достигается высокая степень активности и селективности катализатора, а следовательно, большая производительность процесса и выход синтезированного вещества при минимальных затратах энергии с понижением температуры потока при одном и том же числе активных частиц, приходящихся на поверхность образовавшихся агломератов, увеличивается объем конденсированного на ней мономера, и скорость синтезируемого вещества возрастает в тем большей степени, чем ниже температура поверхности, так как на смену процессам окисления приходят реакции цепной полимеризации. Комбинированное использование воздействия активными частицами в газовом потоке приводит к образованию радикалов, фиксированных на поверхностях или объеме, обеспечивает как практическое предотвращение бимолекулярной гибели активных центров, так и предотвращение замурования радикалов. Таким образом, прививки инициируются этими радикалами и реакция роста описывается закономерностями полимеризации по механизму живых цепей. В результате количество прививаемых цепей определяется количеством доступных для мономера активных центров, выходы и мол. массы привитых цепей пропорциональны времени контакта агломе- ратных частиц с реакционной системой. Одновременно достигаются высокие скорости прививки и образование прочной химической связи привитого полимера с

неорганическим материалом. Торможение потока за счет создаваемого на его пути препятствия движущейся перфорацией 10 и разрежением 11 под ней приводит к осаж- 5 дению агломератов 12 и увеличению толщины слоя до необходимых значений, при этом скорость газового потока увеличивается, вследствие уменьшения проходного сечения, что способствует большой скорости ад0 сорбции и, следовательно, большой величине коэффициента молекулярной диффузии, частицы, просасываясь и протискиваясь внутрь узких пор, диффундируют и осаждаются на внешней поверхности гра5 нул-агломератов, линейная скорость потока уменьшается почищенный газ 13 под действием разрежения выходит из реактора-агло- мератора. Выход синтезированного вещества 14 характеризуется композицией

0 высокомолекулярных соединений, полученных реакциями образований связи, содержащей углерод в сочетании с другими элементами в основной цепи, а очищенный газ по химическому составу - воздух, обога5 щенный кислородом, вследствие прохождения через слой твердого осушителя и адсорбента селективно удерживающий азот, в результате чего проходит через слой в большем количестве, чем азот, за счет

0 большой стационарной проницаемости.

При производстве катализатора введение дополнительного вещества 15 приводит к структурным измерениям синтезируемого вещества - полимера, Реактор снабжен по5 лостью 16 для ввода воздуха, полостью 17 его вывода и теплоизоляцией 18,

При охлаждении агломератов путем распыления (19) при комнатной температуре и механическом объемном обжатии мас0 сы (20) при температуре ниже температуры кипения жидкости - температуре стеклования, наступает поликонденсация, сопровождаемая интенсивным испарением влаги, при котором синтезированное вещество из

5 пластического состояния переходит в стеклообразное, что позволяет получить катализатор в виде гранул и жесткий катализатор 21 различной формы 22 и размера. Регулируя состав низкотемпературной плазмы

0 продукта реакции горения за счет разложения исходного вещества и компонентов синтезируемого газа, обеспечивают условия по содержанию высокоэффективного катализатора и большой производительности про5 цесса синтеза. Высокая степень очистки газа после синтеза и высокий потенциал нагретого воздуха при охлаждении реактора позволяют провести их дальнейшую утилизацию в энергетических системах, что в итоге создает экологически чистую безотходную технологию производства. Предлагаемый способ обеспечивает формирование большой удельной поверхности благодаря тому, что мелкие частицы-клистеры имеют иную электронную структуру, чем массивные образцы того же вещества, но при этом повышается до аномально высоких значений каталитическая способность катализатора, преобразование мелких частиц в более крупные и модифицированные за счет образования реакционноспособной функциональной группы или атома на поверхности катализатора. Благодаря этому синтез происходит как в объеме, так и на поверхностях, что максимально повышает выход син- тезируемого вещества. Из реактора выводится катализатор, что значительно со- кращаегэнергозатрэты на его изготовление и проведение процесса синтеза.

Повышается объемная скорость реагентов в реакторе, обеспечивая его высокую производительность, Поддержание возрастающей активности катализатора на заданном уровне обеспечивает высокую селективность процесса и максимальный выход основного продукта при одновременном исключении выхода побочных продуктов реакции.

Пример 1. Исходная смесь с температурой 600-650°С, содержащая мономоле- кулярно-дисперсный компонент, например дымовые газы при сгорании Канско-ачин- ских углей, содержащие твердые частицы золы, топлива, сажи и летучие вещества в диапазоне дисперсности 1-1000 мкм, плотность 2,5 г/см3, скорость подачи 2-2,5 м/с. В результате взаимодействия низкотемпературной плазмы продукта реакции горения углеводородного топлива, диссоциируемого в компоненты, и продукта реакции горения угля происходит каталитическое превращение исходного вещества в более высокомолекулярное состояние. При этом происходит догорание топлива и плавление частиц, что повышает теплоэнергетический уровень и реакционность объема, а наличие оксидов металла и чистого углерода, которые являются адсорбентами, обладающими высокой каталитической активностью, способствует эффективному проведению процесса синтеза. Использование предлагаемого способа сухой очистки газа и приготов- ления катализатора по сравнению с известным позволяет исключить фильтрующую систему, снизить капитальные затраты на установку и использовать полностью продукт реакции горения угля и его синтеза в реакторе-агломераторе, что значительно сокращает расходы топлива на приготовление

низкотемпературной плазмы, и обеспечить 95-100%-ную очистку дымовых газов перед котлом 800 МВт.

Пример 2. Исходная смесь при

комнатной температуре, содержащая воздух, предпочтительно инертный газ и дисперсные частицы неорганического материала, например стекло, размером 1100 мкм. Дополнительное исходное вещество - пары диоксида кремния, получаемые путем термогидролиза соединений кремния, например четыреххлористого кремния, избыточной энергией активации продукта

реакции горения перед входом в реактор, где пары диоксида кремния конденсируются, образуя частицы, как в объеме, так и на поверхности стекла.

Аналогично можно получать дисперсные оксиды и других металлов, хлориды которых могут без разложения испаряться в токе горячего азота, например оксиды алюминия и железа. Способ характеризуется простотой технологии и большой производительностью и позволяет получать гетерогенную каталитическую систему с носителем в виде гранул пористого диоксида кремния. Катализатор обладает высокоактивной поверхностью и находит универсальное примепение благодаря незначительному содержанию нежелательных загрязнений, высокими реактивностью и стойкостью структуры до 1000°С.

Использование изобретения обеспечивает максимальный выход синтезированного продукта, в частности катализатора с высокой каталитической способностью, готового к применению, повышение производительности процесса синтеза, сокращение

энергозатрат на изготовление катализатора и проведение процесса синтеза.

Формула изобретения

1. Способ синтеза вещества в реакторе- агломераторе, включающий подачу синтезируемого вещества в газообразном или жидком состоянии, содержащего мономоле- кулярно-дисперсный компонент, синтез вещества под действием катализатора, отличающийся тем, что, с целью максимального выхода синтезированного вещества за счет формирования и модифицирования катализатора, повышения производительности процесса и сокращения энергозатрат, на поток синтезируемого вещества воздействуют низкотемпературной плазмой продукта горения топлива путем наложения струи плазмы внутрь потока синтезируемого вещества, после чего при достижении потоком смеси температуры стеклования его медленно осаждают и синтезированное вещество выводят из реакционного объема для использования.

2. Способ по п. 1,отличающийся тем, что реакционность струи плазмы и ее состав изменяют в зависимости от степени активности синтезируемого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНООБЪЕКТОВ | 2007 |

|

RU2371381C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ СМЕСИ | 2019 |

|

RU2709497C1 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТРАБОТАННОГО АКТИВИРОВАННОГО УГЛЯ С ПОЛУЧЕНИЕМ КАЛОРИЙНОГО ТОПЛИВА | 2011 |

|

RU2458860C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

| Способ получения полых наноструктурированных металлических микросфер | 2016 |

|

RU2652202C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕПРОДУКТОВ | 2018 |

|

RU2673486C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 2011 |

|

RU2538252C2 |

Использование: в энергетике, металлургии, химической промышленности, производстве материалов и изделий, сухой очистке газов от вредных веществ. Сущность изобретения: на поток синтезируемого вещества воздействуют низкотемпературной плазмой продукта горения топлива путем наложения струи плазмы внутрь потока синтезируемого вещества, после чего при достижении потоком смеси температуры стеклования его медленно осаждают и синтезированное вещество выводят из реакционного объема для использования. Реакционность струи плазмы и ее состав изменяют в зависимости от степени активности синтезируемого вещества. 1 з. п ф-лы, 3 ил. сл

8

а

фиг 3

16

13

| Способ очистки газа от пыли | 1981 |

|

SU990311A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ синтеза вещества в кипящем слое катализатора | 1986 |

|

SU1456214A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-17—Подача