3

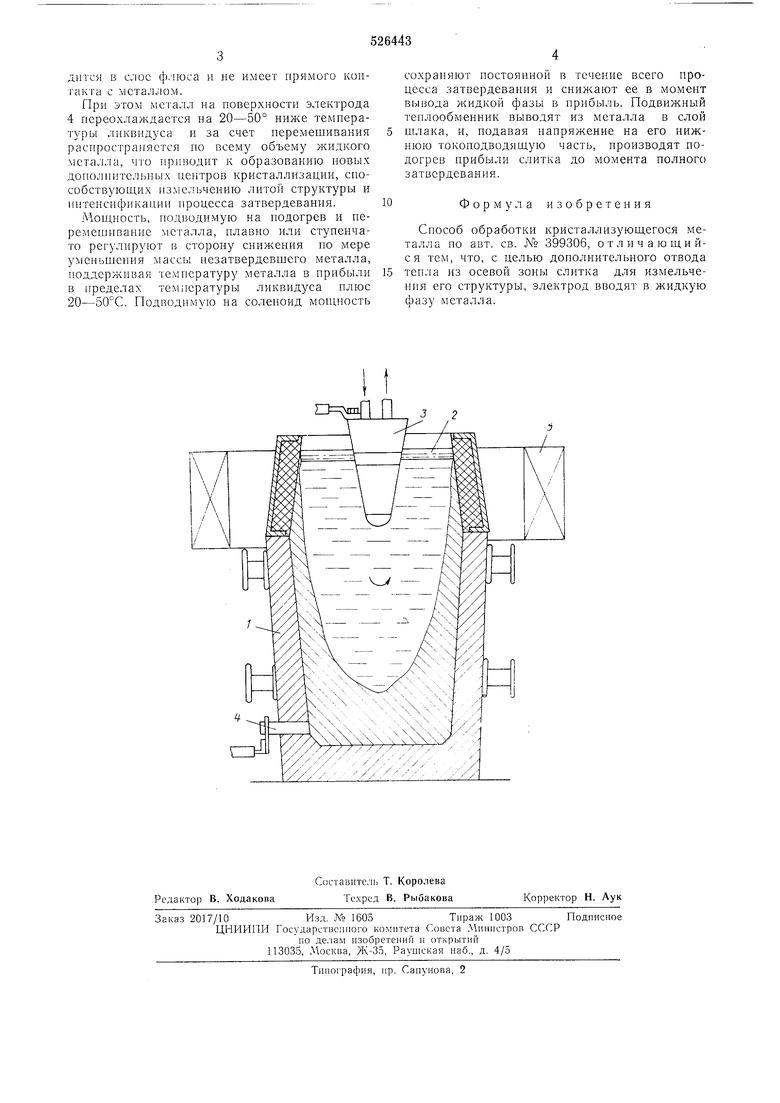

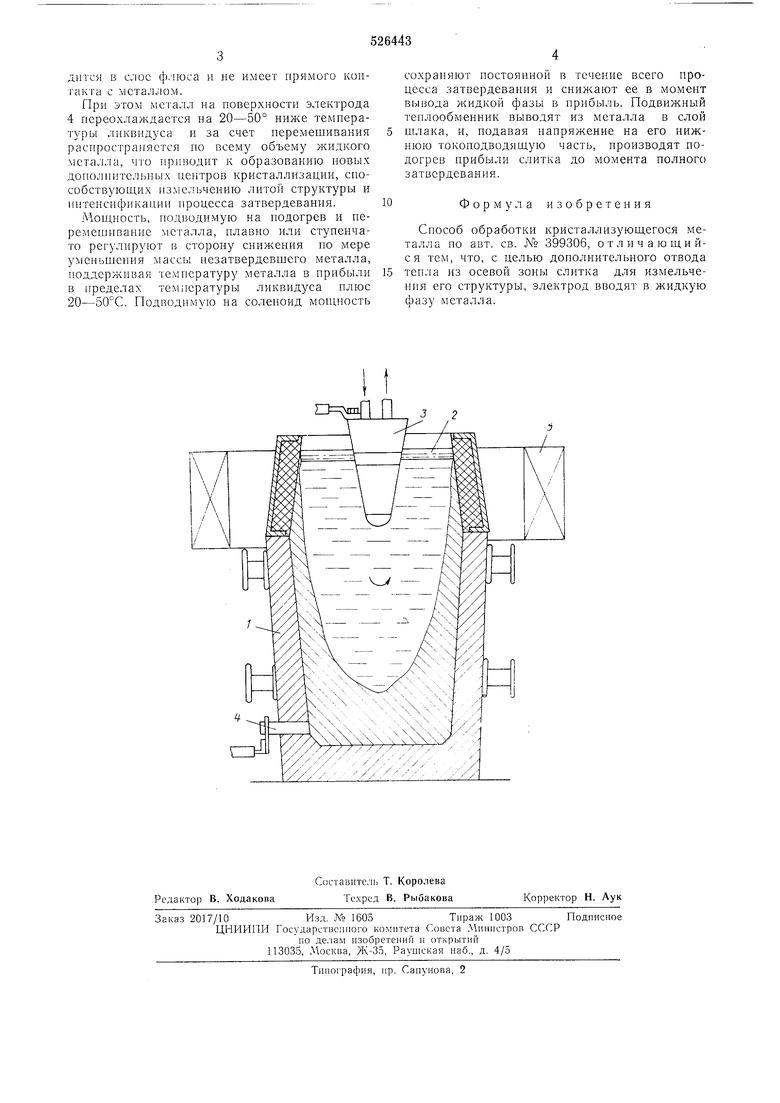

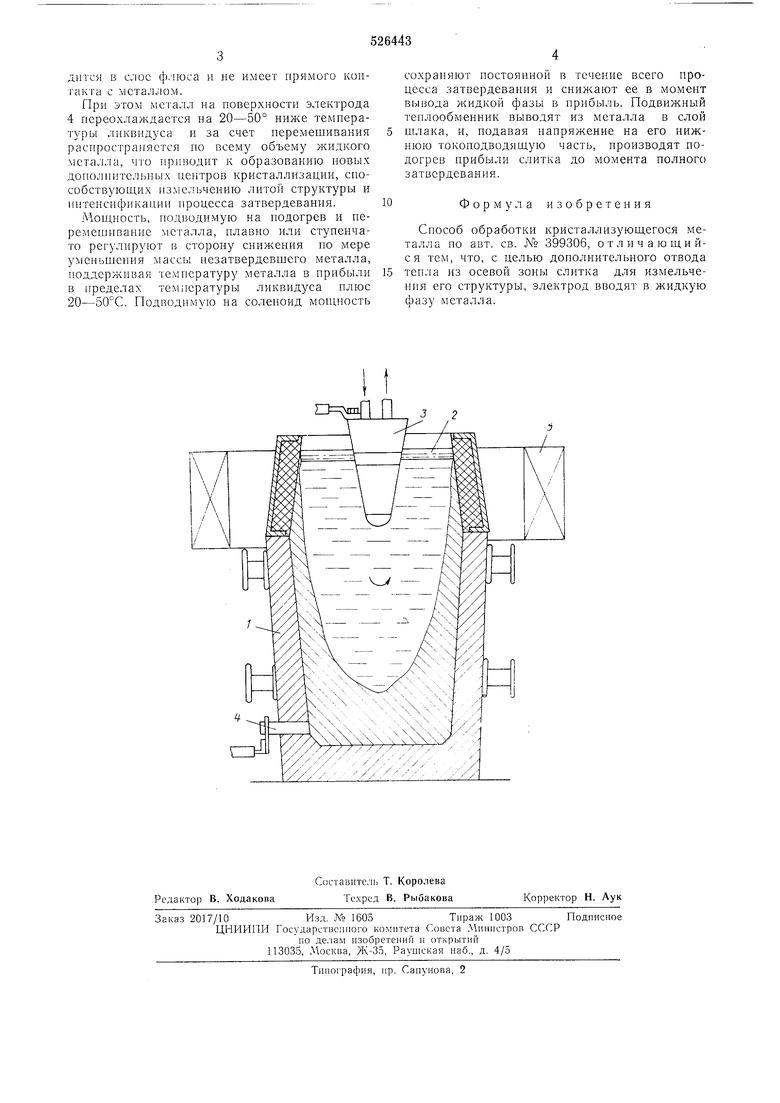

днтся в c.:ioc флюса и не имеет прямого контакта с металлом.

При этом металл на поверхноети электрода 4 переохлаждается на 20-50° ниже температуры ликвидуса н за счет перемешивания распространяется по всему объему жидкого металла, что приводит к образованию новых дополннтел1я- ых пептров кристаллизации, способствующих измельчению литой структуры и иитеиспфикаппп процесса затвердевания.

Мощность, подводимую на подогрев и перемеп.1иванпе металла, плавно или ступенчато регулируют в сторону снижения по мере уменьшения массы незатвердевшего металла, поддерживая 1емпературу металла в прибыли в пределах температуры ликвидуса плюс 20-50°С. Подводимую на соленоид мониюсть

сохраняют постоянной в течение всего процесса затвердевания и снижают ее в момент вывода жидкой фазы в прибыль. Подвижный теплообменник выводят из металла в слой шлака, н, подавая напряжение на его нижнюю токоподводящую часть, производят нодогрев прибыли слитка до момента полного затвердевания.

Формула изобретения

Способ обработки кристаллизующегося металла по авт. св. N° 399306, отличающийся тем, что, с целью дополнительного отвода теп.та из осевой зоны слитка для измельчения его структуры, электрод вводят в жидкую фазу металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| Способ получения слитка | 1979 |

|

SU854562A1 |

| Способ получения суспензии сплава | 1974 |

|

SU507399A1 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1973 |

|

SU399306A1 |

| Способ получения слитка | 1983 |

|

SU1148697A1 |

| Способ получения слитков | 1975 |

|

SU532460A1 |

| Способ получения слитков | 1982 |

|

SU1082557A1 |

| Устройство для электромагнитной обработки кристаллизующегося металла | 1976 |

|

SU636056A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

П

J г

Авторы

Даты

1976-08-30—Публикация

1974-07-15—Подача