Изобретение касается шлифования металлов и может быть использовано при контроле степени затупления и определения режущей способности кругов при круглом, плоском, профильном, резьбовом шлифовании деталей в машиностроительной, приборостроительной и металлургической промышленности, а также при проектировании и модернизации шлифовальных, заточных, резьбошлифовальных и других станков и в системах автоматического регулирования процессов абразивной обработки.

Известен способ определения засаливания абразивных кругов, заключаюшнйся в том, что рабочую поверхность абразивного инструмента помещают в пространство между двумя металлическими пластинами, образующими конденсатор, и замеряют изменение его емкости, вызванное воздействием налипших на рабочую поверхность частиц металла.

Однако на точность контроля влияют изменения в результате износа зазора между пластинами конденсатора и рабочей поверхностью круга.

Предлагаемый способ контроля затупления И1лифовальи1з1.х кругов очличается ог известного тем, что регистрируют световой IRJTOK раскаленных частиц обрабатываемого металла, налипших на рабочую поверхность круга, преобразуют полученный сигнал в электрическин и по изменению его величины судят о затунленни круга.

Это дает возможность своевременно подавать команду для включения автоматической правки шлифовальных кругов, увеличить производительность труда, сократить расходы абразивных инструментов и иовысить качество шлифуемых деталей.

Обычно затупление круга сопровождается налипанием и забиванием его пор частицами обрабатываемого материала. При этом повышается температура в зоне шлифования, что приводит к образованию прижогов на шлифуемой поверхности. Разогретые частицы металла, находящегося на рабочей поверхности круга, светятся. Интенсивность этого свечения зависит от степени затупления круга: чем выше температура частиц, тем больше сила светового потока.

В процессе шлифования детали изменяется состояние рабочей поверхности круга, и, следовательно, изменяется сила светового потока разогретых частиц металла, находящихся на этой поверхности.

Способ включает следуюиию оиерации.

Регистрируют световой поток раскаленных частиц обрабатываемого металла на рабочей поверхности круга.

Силу светового потока частиц преобразуют в электрический сигнал.

Усиливают электрический сигнал.

Регистрируют- усиленный электрический сигнал.

По допустимой наибольшей величине электрического сигнала, характеризующего критическое состояние рабочей поверхности круга, определяют момент его затупления.

Процесс шлифования детали прекращают и производят правку круга.

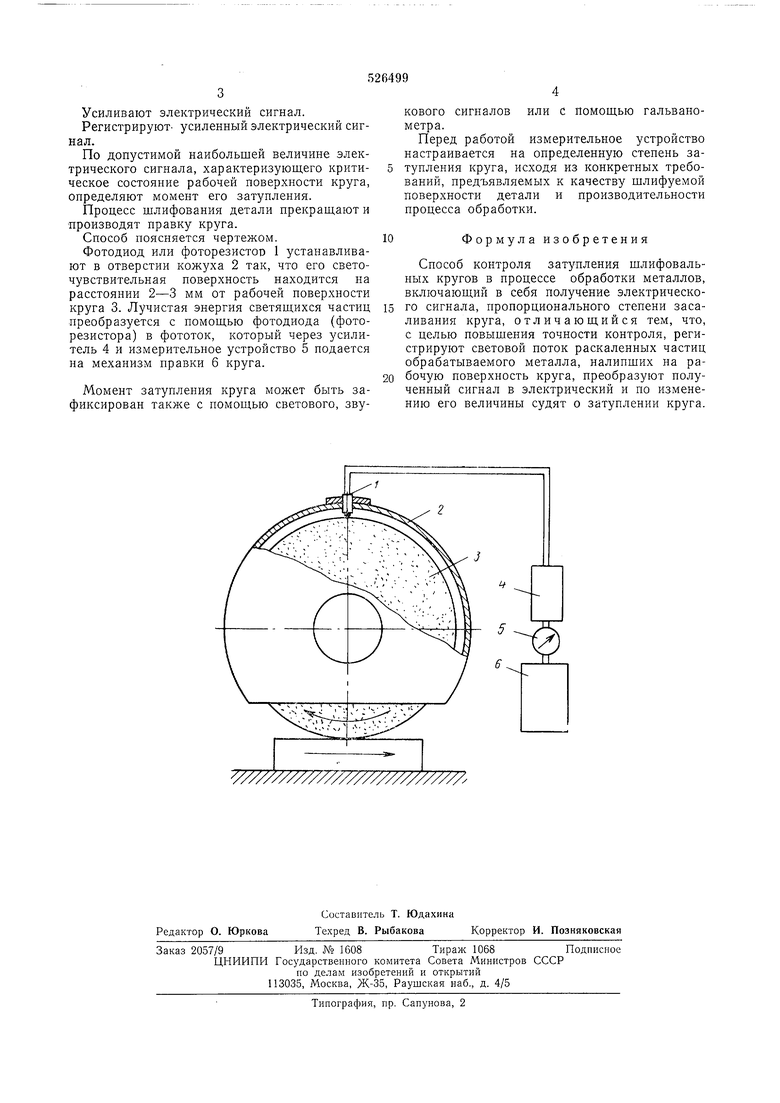

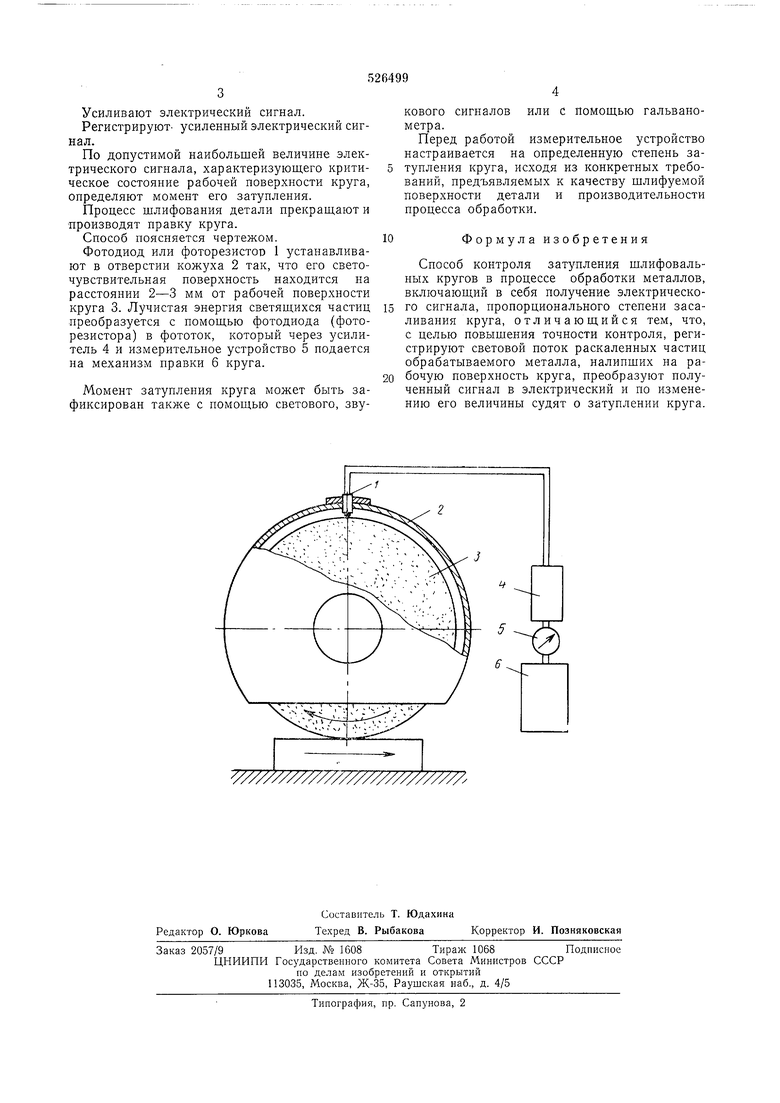

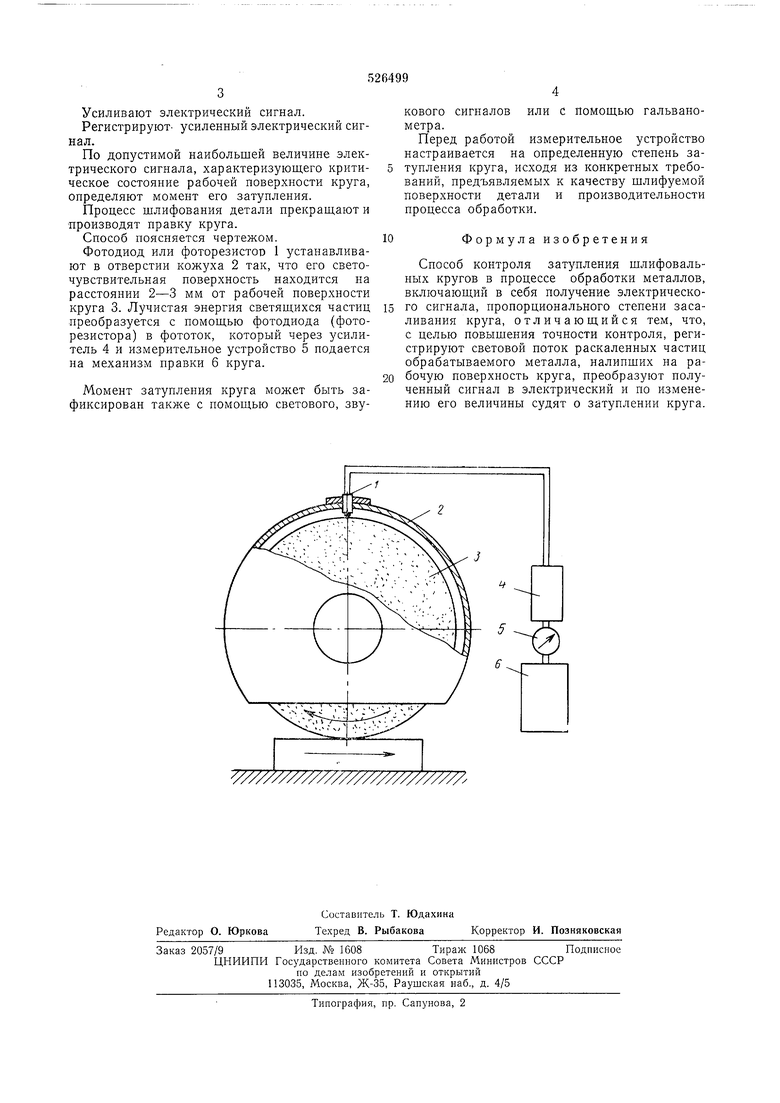

Способ поясняется чертежом.

Фотодиод или фоторезистов 1 устанавливают в отверстии кожуха 2 так, что его светочувствительная поверхность находится на расстоянии 2-3 мм от рабочей поверхности круга 3. Лучистая энергия светящихся частиц преобразуется с помощью фотодиода (фоторезистора) в фототок, который через усилитель 4 и измерительное устройство 5 подается на механизм правки 6 круга.

Момент затупления круга может быть зафиксирован также с помощью светового, звукового сигналов или с помощью гальванометра.

Перед работой измерительное устройство настраивается на определенную степень затупления круга, исходя из конкретных требований, предъявляемых к качеству шлифуемой поверхности детали и производительности процесса обработки.

Формула изобретения

Способ контроля затупления щлифовальных кругов в процессе обработки металлов, включающий в себя получение электрического сигнала, пропорционального степени засаливания круга, отличающийся тем, что, с целью повышения точности контроля, регистрируют световой поток раскаленных частиц обрабатываемого металла, налипших на рабочую поверхность круга, преобразуют полученный сигнал в электрический и по изменению его величины судят о затуплении круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ АБРАЗИВНОГО КРУГА | 1996 |

|

RU2116185C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2004 |

|

RU2266189C1 |

| СПОСОБ ГИДРОАЭРОДИНАМИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2151685C1 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2388587C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2389597C1 |

| СПОСОБ ОЧИСТКИ ЭЛЬБОРОВОГО ШЛИФОВАЛЬНОГО КРУГА | 2011 |

|

RU2490112C1 |

| Устройство для контроля засаленности абразивного круга | 1991 |

|

SU1797565A3 |

| СПОСОБ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ И ПРАВКИ ШЛИФОВАЛЬНОГО АЛМАЗНОГО КРУГА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 1990 |

|

SU1792022A1 |

| СПОСОБ ШЛИФОВАНИЯ | 2004 |

|

RU2278013C1 |

Авторы

Даты

1976-08-30—Публикация

1974-01-11—Подача