1

Изобретение относится к области сварки полимерных материалов.

Известны устройства для соединения полотнищ из полимерных материалов, содержащие рабочий стол и перемещаемую вдоль него по направляющим тележку с кареткой, на которой закреплен рабочий орган 1. Однако такое устройство не Обеспечивает прямолинейного перемещения рабочего органа .и стабильности Положения тележки относителыно направляющих при изменении рабочих нагрузок, что Снижает качество соединения.

С целью повыщения качества соединения за Счет устранения влияния неровностей стола и направляющих на процесс сварки в предлагаемом устройстве тележка связана с кареткой посредством щарового ща.рнира, выполненного В виде смонтированных на каретке подпружиненных толкателей со сферическими головками, взаимодействующими с тележкой, а рабочий орган закреплен на каретке шарнирно посредством равноплечего параллелограмма, снабженного уравновещивающим грузом.

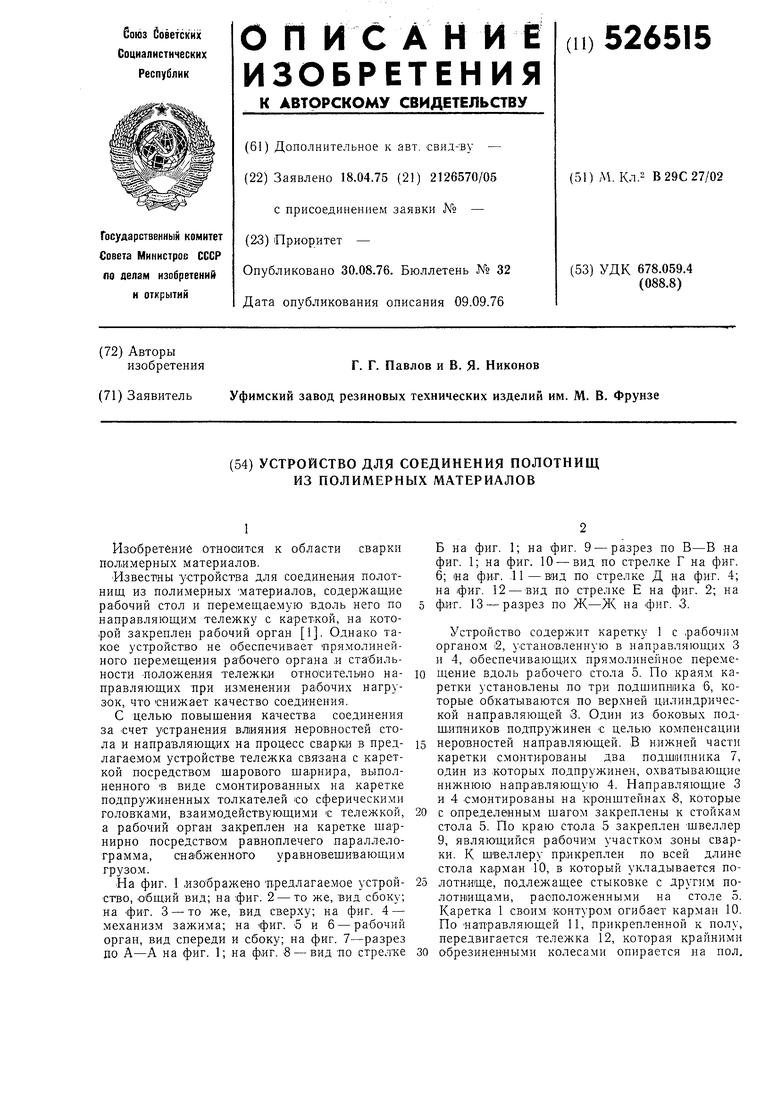

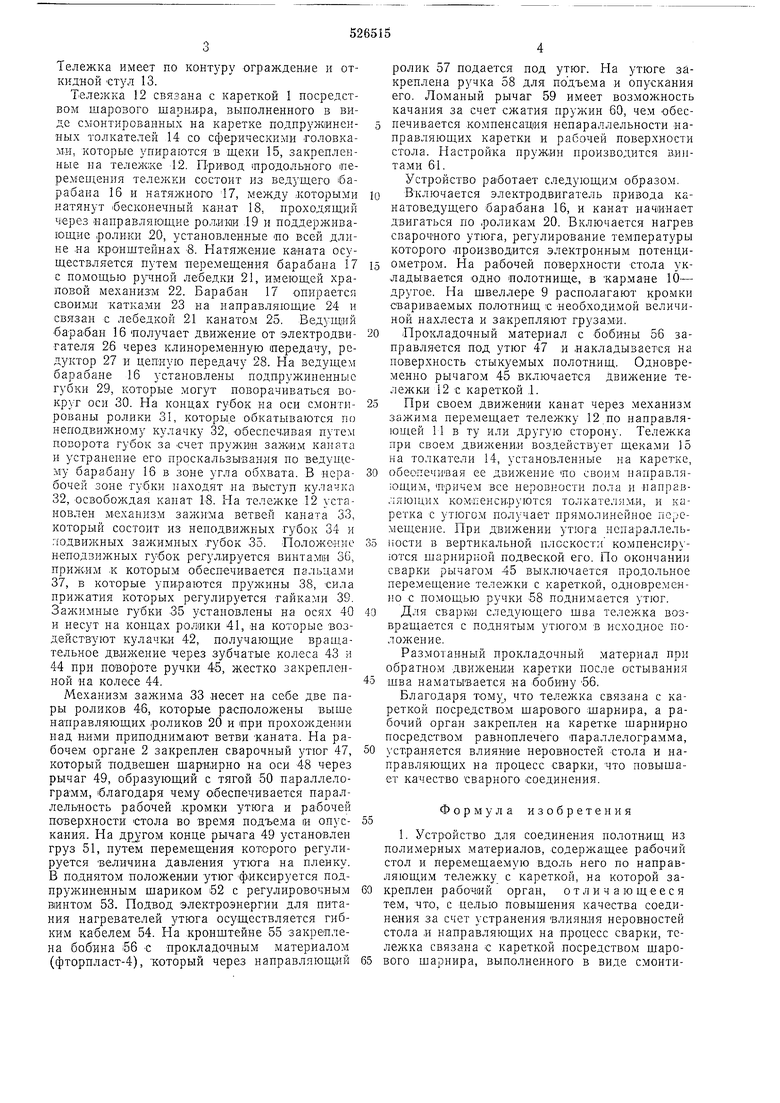

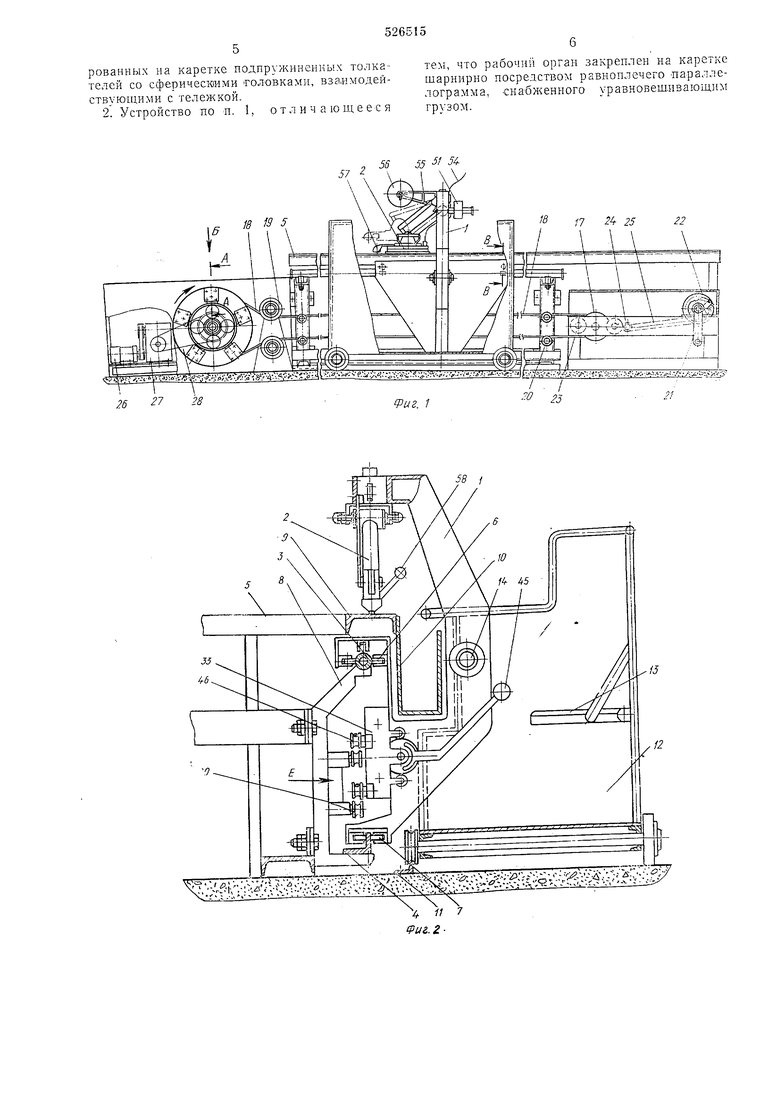

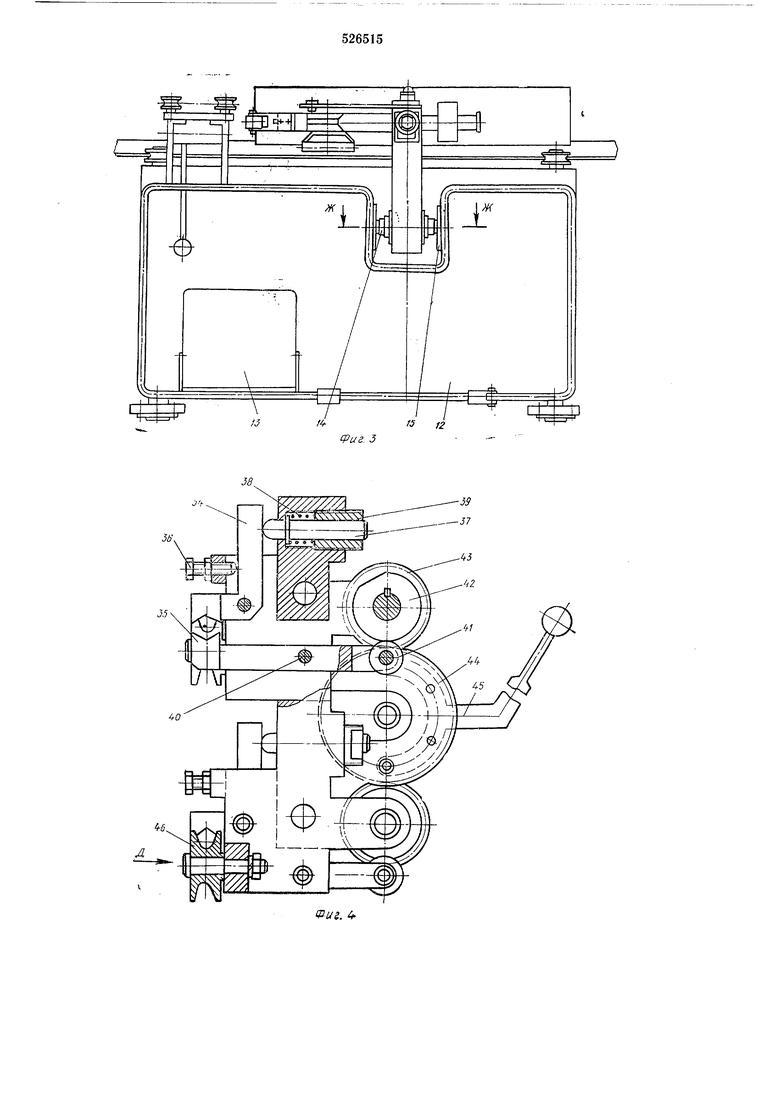

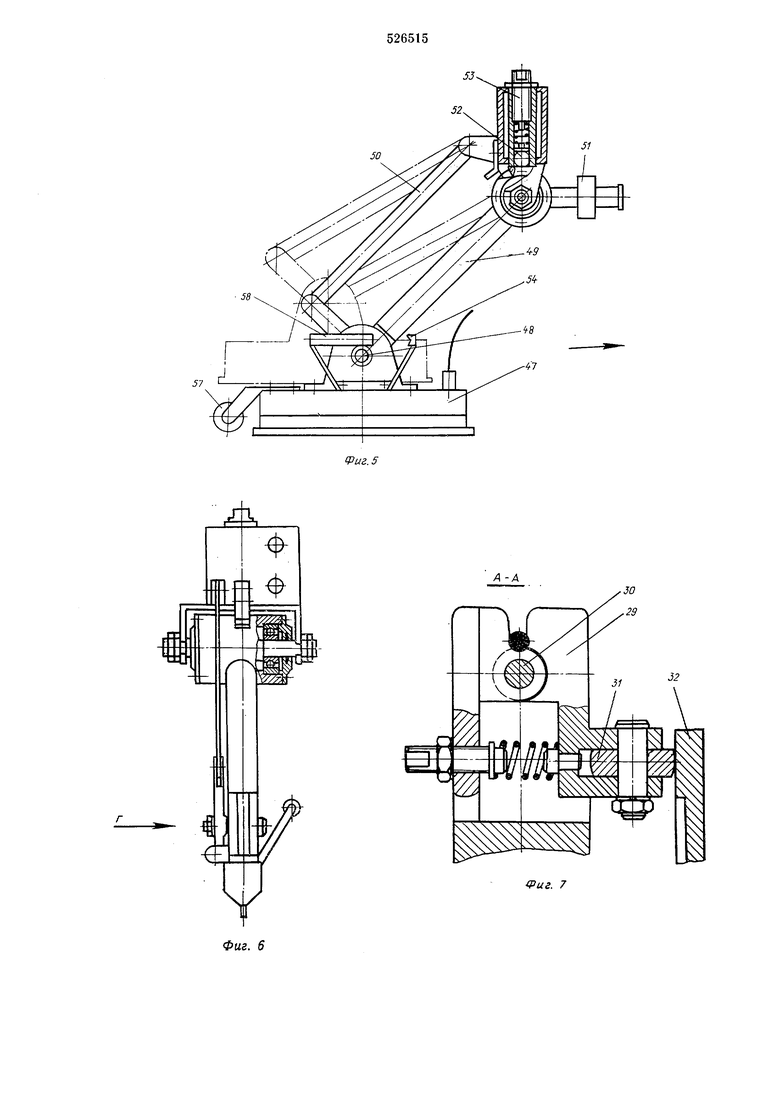

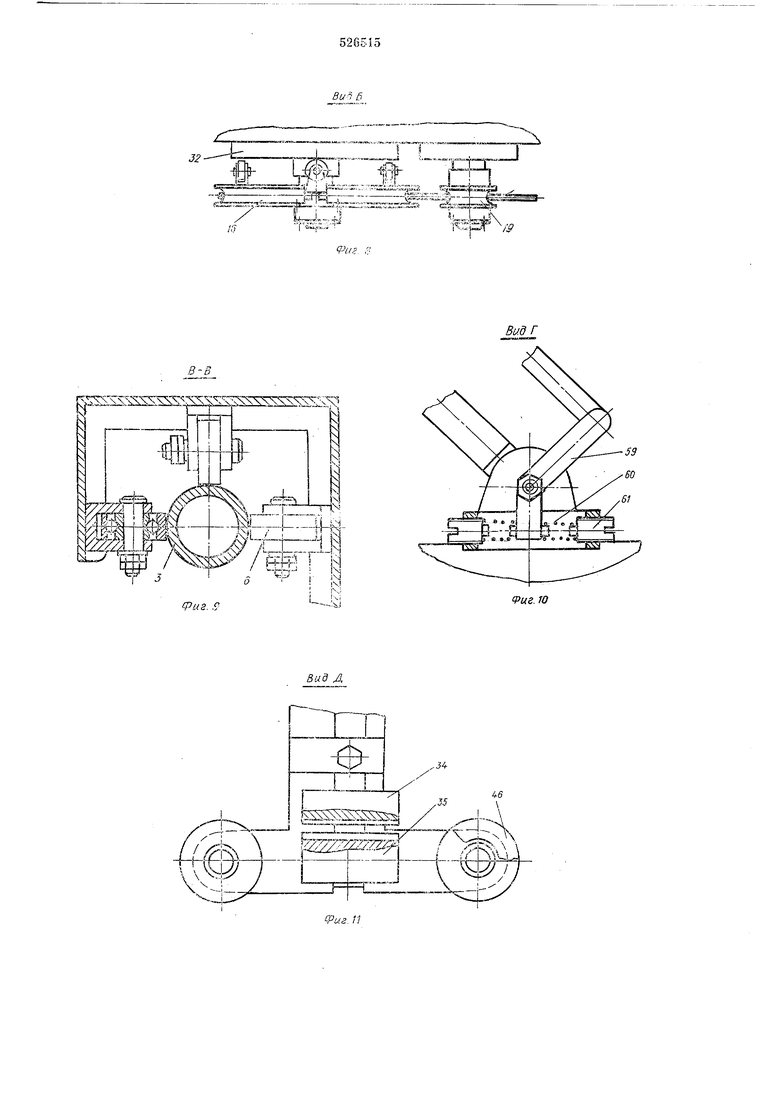

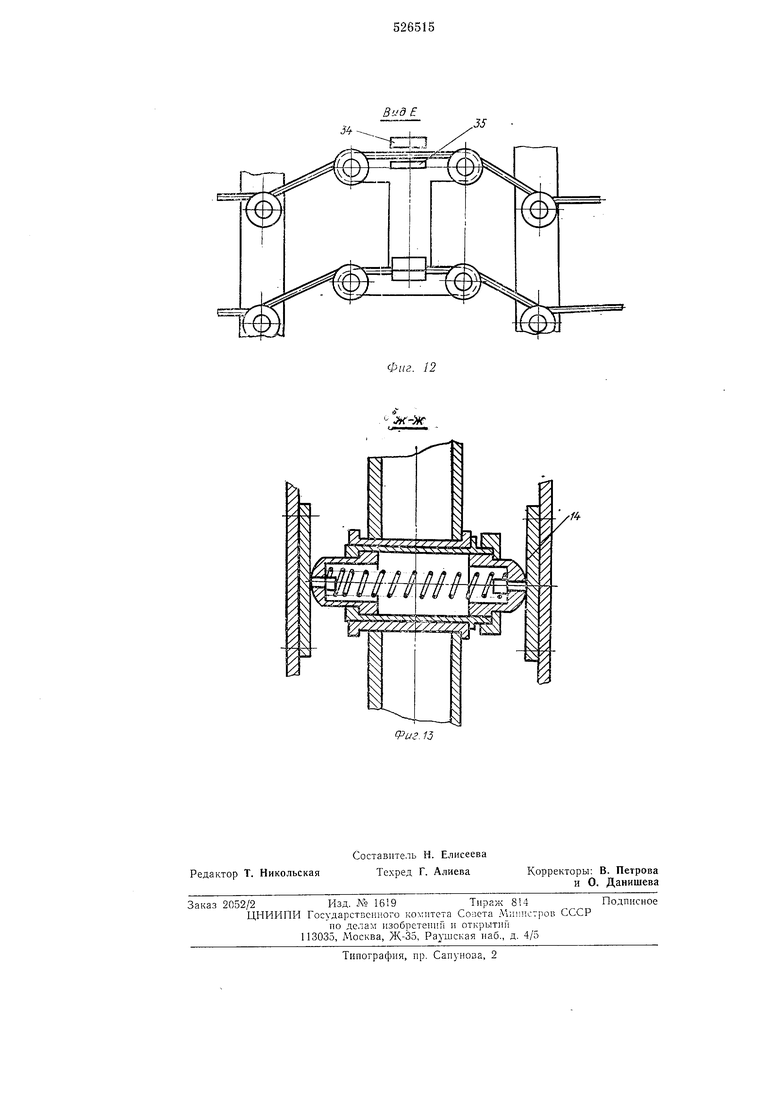

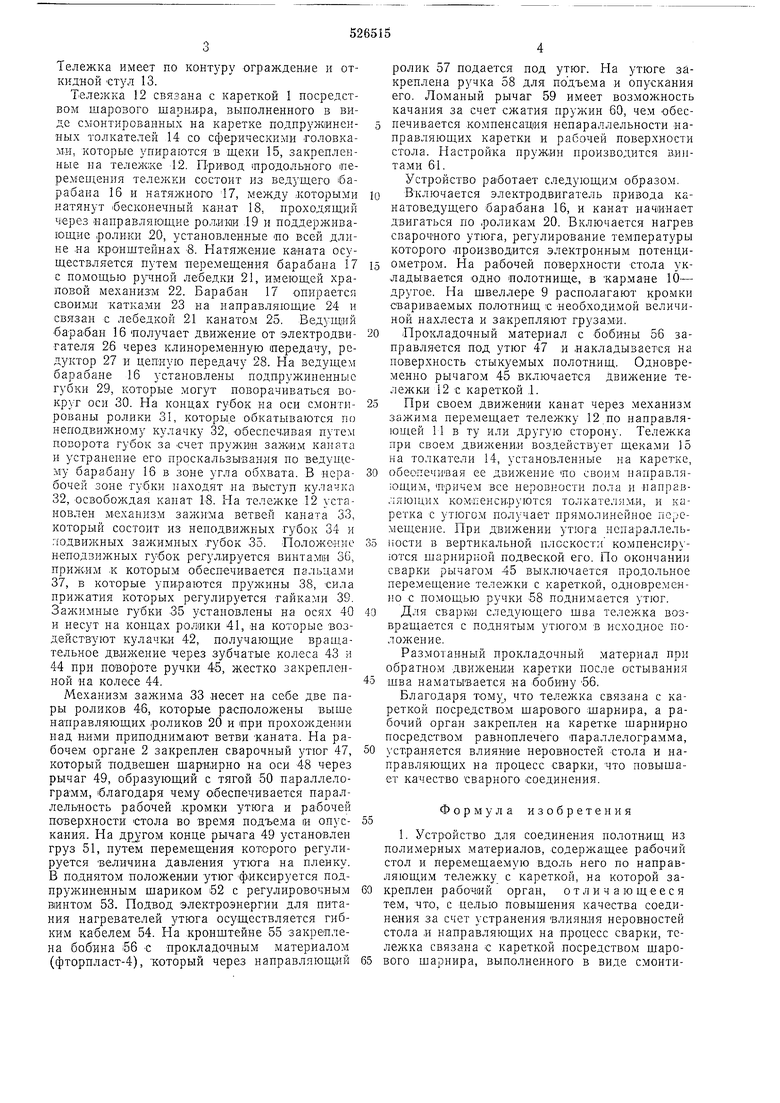

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - механизм зажима; на фиг. 5 и 6 - рабочий орган, вид спереди и сбоку; на фиг. 7-разрез по А-А на фиг. 1; на фиг. В- вид по стрелке

Б на фиг. 1; на фиг. 9 - разрез по В-В на фиг. 1; на фиг. 10 - вид по стрелке Г на фиг. 6; «а фиг. . по стрелке Д на фиг. 4; на фиг. 12 - вид по стрелке Е на фиг. 2; на ф,иг. 13 - разрез по Ж-Ж на фнг. 3.

Устройство содержит каретку 1 с .рабочим органо.м i2, установленную в направляющих 3 и 4, обеспечивающих прямолинейное перемещение вдоль рабочего стола 5. По краям каретки установлены по три подщипника 6, которые обкатываются по верхней цилиндрической направляющей 3. Один из боковы.к подщипников подпружинен с целью ком-пенсации неровностей направляющей. В нижней части каретки смонтированы два подшипника 7, один из которых подпружинен, охватывающие нижнюю направляющую 4. Направляющие 3 и 4 смонтированы на кронщтейнах 8, которые с определенным щагом закреплены к стойка.м стола 5. По краю стола 5 закреплен швеллер 9, являющийся рабочим участком зоны сварки. К щвеллеру прикреплен по всей длине стола ка.рман 10, в который укладывается полотнище, подлежащее стыковке с другим полотнищами, расположенными на столе 5. Каретка 1 своим контуром огибает карман 10. По наПравляющей 11, прикрепленной к полу, передвигается тележка 12, которая крайними обрезинениыми колесами опирается на пол. Тележка имеет по контуру ограждение и откидной стул 13. Тележка 12 связала с кареткой 1 посредством шарового шарн/лра, выполненного в виде смонтированных на каретке подпружиненных толкателей 14 со сферическими головками, которые упираются в щеки 15, закрепленные на тележже 12. Привод продольного перемещения тележки состоит из ведущего барабана 16 и натяжного 17, между которыми натянут |бесконечный канат 18, проходящий через направляющие ролитаи 19 и поддерживающие .ролики 20, установленные ПО всей длине на кронштейнах 8. Натяжение каната осуществляется путем перемещения барабана 17 с помощью ручной лебедки 21, имеющей храповой мехаиизм 22. Барабан 17 опирается своимл катками 23 на направляющие 24 н связан с лебедкой 21 канатом 25. Ведущий барабан 16 получает движение от электродвигателя 26 через клииоременную передачу, редуктор 27 н цепную передачу 28. На ведущем барабане 16 установлены подпружиненные губки 29, которые могут поворачиваться вокруг оси 30. На концах губок на оси смонтнрованы ролики 31, которые обкатываются по неподвижному кулачку 32, обеспечивая нутем поворота губок за счет пружин зажим каната и устранение его проскальзывания по ведун ему барабан} 16 в зоне угла обхвата. В нерабочей зоне губки находят на выступ кулачка 32, освобождая каиат 18. На тележке 12 установлен механизм зажима ветвей каната 33, который состоит из неподвижных губок 34 и подвижных зажимных губок 35. Положение неподвижных губок регулируется винтами 30, прижим .к которым обеспечивается пальцами 37, в которые упираются пружины 38, сила прижатия которых регулируется гайками 39. Зажимные губки 35 установлены на осях 40 и несут на концах ролики 41, «а которые воздействуют кулачки 42, получающие вращательное движение через зубчатые колеса 43 и 4-4 нри повороте ручки 46, жестко закрепле- ной на колесе 44. Механизм 33 несет на себе две пары роликов 46, которые расположены выше направляющих роликов 20 и при прохождении над ними приподнимают ветви каната. На рабочем органе 2 закреплен сварочный утюг 47, который подвешен шарнирно на оси 48 через рычаг 49, образующий с тягой 50 нараллелограмм, |благодаря чему о.беснечивается нараллельность рабочей .кромки утюга и рабочей поверхности стола во время подъема и онускания. На дротом конце рычага 49 установлен груз 51, путем перемещения которого регулируется величина давления утюга на пленку. В поднятом положении утюг фиксируется подпружиненным шариком 52 с регулировочным винтом 53. Подвод электроэнергии для питания нагревателей утюга осуществляется гибким кабелем 54. На .кронштейне 55 закреплена бобина i56 с прокладочным материалом (фторпласт-4), который через направляющий ролик 57 подается под утюг. На утюге закреплена ручка 58 для подъема н опускания его. Ломаный рычаг 59 имеет возможность качания за счет сжатия пружин 60, чем обеснечивается компенсация непараллельности направляющих каретки и рабочей поверхности стола. Настройка нружин производится винтами 61. Устройство работает следующим образом. Включается электродвигатель привода канатоведущего барабана 16, и канат начинает двигаться по роликам 20. Включается нагрев сварочного утюга, регулирование температуры которого производится электронным потенциометром. На рабочей поверхности стола укладывается одно Полотнище, в кармане 10- другое. На швеллере 9 располагают кромки свариваемых полотнищ с необходимой величиной нахлеста и закрепляют грузами. Прокладочный матернал с бобины 56 заправляется под утюг 47 и накладывается на поверхность стыкуемых полотнищ. Одновременно рычагом 45 включается движение тележки 12 с кареткой .1. При своем движении канат через механизм зажима перемещает тележку 12 по направляющей II в ту или другую сторону. Тележка при своем двинсении воз.действует щеками 15 на толкатели 14, установленные на каретке, обеопечивая ее движение по своим направляющим, Причем все неровности пола и направЛЛЮ1ЦИХ комкенси.руются толкател5 М.и, и каретка с утюгом получает прямолинейное перемещение. При движении утюга неиараллель1юсти в вертикальной плоскости компенсируются щарнирмой подвеской его. По окончании сварки рычагом 45 выключается продольное перемещение тележки с кареткой, одновременно с помощью ручки 58 поднимается утюг. Для сварки следующего шва тележка возвращается с поднятым утюгом в исходное положение. Размотанный прокладочный материал при обратном движении каретки после остывания шва наматывается на бобину 56. Благодаря тому, что тележка связана с кареткой посредством шарового щарнира, а рабочий орган закреплен на каретке шарнирно посредством равноплечего параллелограмма, устраняется влияние неровностей стола и направляющих на процесс сварки, что повышает качество сварного соединения. Формула изобретения 1. Устройство для соединения полотнищ из полимерных материалов, содержащее рабочий стол и перемещаемую вдоль него по направяющим тележку с кареткой, на которой зареплен рабочий орган, отличающееся ем, что, с целью повышения качества соединения за счет устранения влияния неровностей стола и направляющих на нроцесс сварки, тележка связана с кареткой посредством шароого шарнира, выполненного в виде смонтированных на каретке подпружиненных толкателей со сферичесвими ГОловками, взаимодейгтвх-юшими с тележкой. ВуНЛЦИЛШ 1 1с.1с;/1 ли/1. 2. Устройство по п. 1, отличающееся тем, что рабочнС орган закреплен на каретке шарннрно посредством равноплечего лараллелограмма, снабженного уравновеш.ивающнм грузом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХМЯЧЕС ,J BHi-flOTf, . | 1961 |

|

SU142183A1 |

| Установка для изготовления канатов из параллельных проволок | 1976 |

|

SU654714A1 |

| Устройство для настилания полотна заданной длины на стол | 1978 |

|

SU745836A1 |

| Устройство для упаковывания штучных предметов в термопластичный материал | 1990 |

|

SU1712249A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАТЯЖЕНИЯ ПРИ ПРЕССОВАНИИ МЕТАЛЛОВ | 2005 |

|

RU2278758C1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЛАТУ | 1991 |

|

RU2072646C1 |

| Автоматическое устройство для изготовления радиодеталей | 1974 |

|

SU548390A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО РАДИОЭЛЕМЕНТОВ | 1991 |

|

RU2030140C1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ БОБИН С ШЕЛКОМВ БУМАГУ | 1966 |

|

SU185749A1 |

26 27 28 5S

r 1v-v -T - Ч -уО - о - j --/V.- Л-,

i7v V ;-;l-X -V -- --Sb xSiiii iJJ - 5

iff

Jj

Pi/S. 4

JJ.

tm

Xl-A

иг. 7

J2, J

В-В

--ij

. Ю

.i.;

F/z /;:/Z2/:5

7 „ТГ

Авторы

Даты

1976-08-30—Публикация

1975-04-18—Подача