Изобретение относится к области обработки металлов давлением, в частности к технологии производства полуфабрикатов методом прессования.

Из уровня техники известна конструкция установки для прессования металлов, содержащая пресс и приемное устройство [1], в роли которого выступает приемный стол или стеллаж пресса. Недостатком конструкции является невозможность получения изделия, имеющего прямолинейную форму. При выходе на стеллаж пресс-изделие, находящееся в разогретом состоянии, вследствие действия трения теряет прямолинейность, получая изгибы. В результате в технологии появляется дополнительная дорогостоящая операция правки.

Из уровня техники известна также конструкция прессовой установки, в которой имеется возможность приложения тянущего усилия к переднему концу выдавленной части заготовки, что рассмотрено в статье [2]. Установлено, в частности, что приложение натяжения позволяет снизить усилие прессования на 10%. Приложение тянущего усилия к отпрессованному профилю позволяет получить прямолинейный профиль непосредственно на выходе из матрицы. Такой прием получил развитие, что нашло отражение в описаниях к патентам многих стран мира [3-21]. Усовершенствования метода касались реализации возможности вести процесс натяжения с перехватом пресс-изделия каретками, работающими в возвратно-поступательном режиме (например, [12, 14, 16, 17, 19]). Приложение усилия посредством упругих лент, охватывающих передний конец пресс-изделия, предусмотрено патентом [8], а с помощью прокатного стана - патентом [9]. Устройства согласования скоростей перемещения устройства натяжения и истечения металла разработаны в описаниях к патентам [3, 6, 7, 10]. Специальное расположение тянущих кареток, в том числе подвешенных к несущим направляющим, описано в патенте [19], а конструкции захватов описаны в патентах [5, 15, 18, 20, 21].

В патенте РФ [9] усилие натяжения обеспечивается сортопрокатным станом, расположенным в одной линии с прессом. Такое расположение позволяет обеспечить необходимый уровень натяжения и малый процент отходов металла при условии непрерывности процесса литья, прессования и прокатки, на что ориентировано данное техническое предложение. Однако в существующих производствах прессовые установки, как правило, обрабатывают относительно короткие слитки и работают в циклическом режиме. Объемы возникающих отходов при применении данного аналога окажется слишком велик из-за вынужденно большого расстояния между прессом и прокатным станом.

В патенте Японии [8] для натяжения отпрессованного пресс-изделия использована рама, перемещаемая гидроцилиндрами по направляющим. Рама имеет захватные устройства в виде двух гибких лент, имеющих возможность зажима пресс-изделия. Гибкие ленты расположены в механизмах натяжения и имеют собственный привод. Недостатком устройства является большая громоздкость конструкции и удаление точки захвата от матрицы пресса, что обусловливает дополнительные отходы металла в обрезь.

В описании к патентам США [3, 11] приведено тянущее устройство для профильного пресса, включающее приводную каретку, несущую зажимную головку, состоящую из корпуса с осями и установленными с возможностью поворота на одной оси рамой, на другой - захватами, выполненными со сквозными отверстиями. Принцип действия этого устройства заключается в создании усилия на ряд шарнирно закрепленных пластин, которые под действием этого усилия перемещаются и образуют профиль захвата, ответный профилю вытягиваемого изделия. Устройство управляется пневмоцилиндрами, срабатывающими от датчиков электрической цепи управления устройством.

Недостатком аналогов является невозможность подведения его к выходной части пресса на близкое расстояние вследствие больших габаритов приемной части. Поэтому большая часть отпрессованного изделия остается деформированной без натяжения и должна быть удалена, что снижает выход годного продукции. Громоздкость конструкции зажимного устройства объясняется тем, что описанные в аналогах прессовые установки ориентированы на производство профилей, имеющих сложный контур поперечного сечения. В то же время имеется довольно большой сортамент пресс-изделий, имеющих простую форму поперечного сечения, например, форму круга.

Из уровня техники наиболее близким объектом по совокупности существенных признаков является устройство для создания натяжения при прессовании металлов, описанное в патенте СССР № 1838013. Устройство содержит тележку, имеющую привод перемещения и установленную с возможностью перемещения по направляющим параллельно оси пресса, размещенное на тележке устройство захвата, имеющее механизм смыкания и размыкания захватов. Последний механизм представляет собой ряд шарнирно закрепленных пластин, которые под действием этого усилия перемещаются и образуют профиль захвата, ответный профилю вытягиваемого изделия. Рычажная система, снабженная пневоприводом, управляет положением пластин в моменты захвата и высвобождения пресс-изделия.

Недостатком устройства по прототипу является значительная длина пресс-изделия, которую невозможно подвергнуть натяжению. Этот недостаток обусловлен тем, что захваты в виде пластин невозможно подвести вплотную к матричному узлу пресса. Вместе с тем, та часть заготовки, которая не подвергается действию натяжения, формируется при иных граничных условиях, в частности пока не приложена растягивающая сила, распорные напряжения, действующие на матрицу велики, поэтому и напряжения трения также велики. Это создает возможность налипания металла на калибрующий поясок матрицы и ухудшение качества поверхности пресс-изделия, что особенно значимо при прессовании сплавов цветных металлов.

Задачей предлагаемого изобретения является уменьшение длины пресс-изделия, удаляемую в отходы.

Задача решается тем, что устройство для создания натяжения при прессовании металлов содержит тележку, имеющую привод перемещения и установленную с возможностью перемещения по направляющим параллельно оси пресса, размещенное на тележке устройство захвата, имеющим механизм смыкания и размыкания. Устройство отличается тем, что на тележке соосно направлению перемещения установлена выступающая за пределы тележки направляющая втулка, имеющая коническую заходную часть и цилиндрическую приемную часть, примыкающую к устройству захвата, выполненному в виде зажимных губок.

Такая конфигурация устройства позволяет подвести захваты вплотную к матричному узлу пресса и осуществить захват пресс-изделия непосредственно вблизи выхода его из отверстия матрицы. Наличие конической заходной части позволяет направить, как правило, изогнутый передний конец отпрессованного прутка в захваты. Цилиндрическая приемная часть позволяет транспортировать без дополнительного изгиба выправленную зону заготовки в захваты. Наличие зажимных губок обеспечивает захват отпрессованного прутка и создание в нем напряжения натяжения.

В предлагаемом устройстве механизм смыкания и размыкания губок выполнен в виде шарнирно прикрепленных к губкам шатунов, соединенных со штоками боковых гидроцилиндров, имеющих гидравлическую связь с осевым гидроцилиндром, соединенным штоком с толкателем, входящим в полость, образованную губками.

Такая конструкция позволяет механизировать процесс захвата пресс-изделия тянущими губками и дополнительно снизить отходы металла, поскольку в полость губок, ограниченную толкателем, помещается ограниченная длина пресс-изделия.

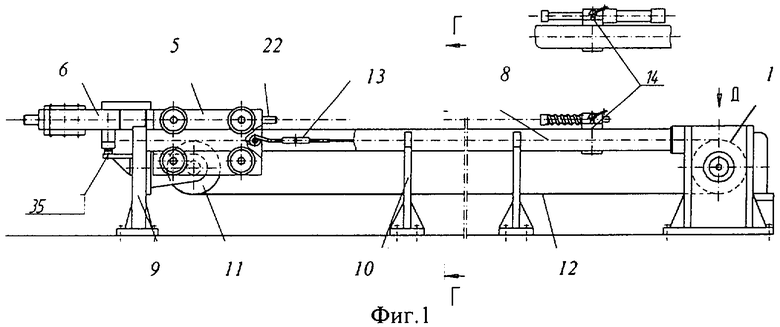

На фиг.1 изображен общий вид устройства для создания натяжения по предлагаемому изобретению.

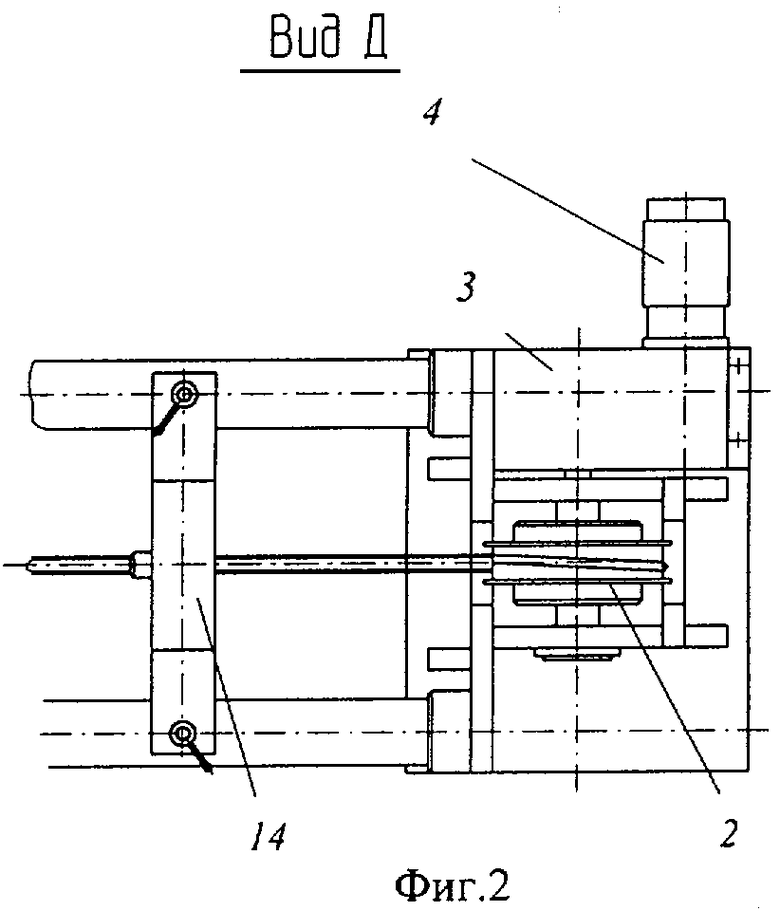

На фиг.2 изображен фрагмент привода перемещения тележки.

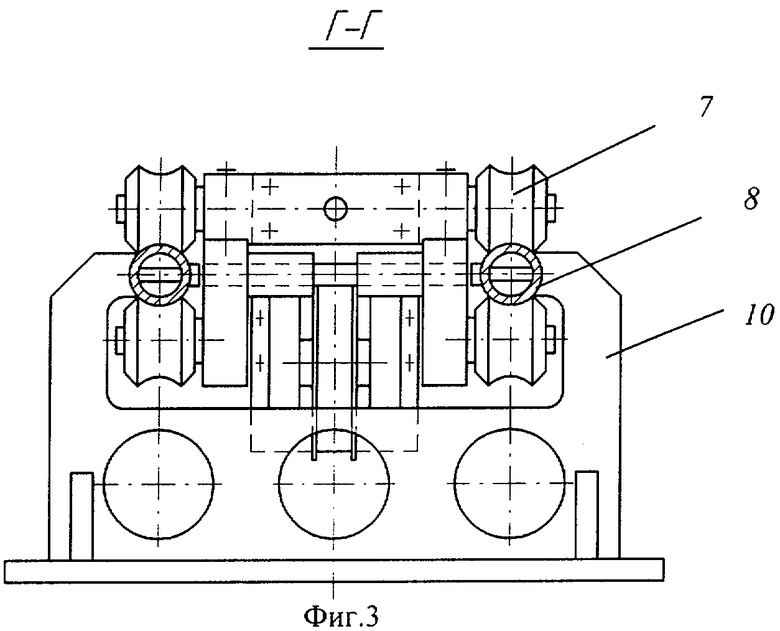

На фиг.3 изображен поперечный разрез устройства.

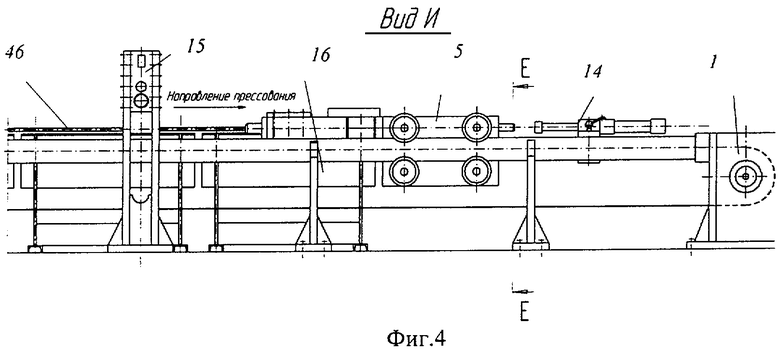

На фиг.4 изображена передняя часть устройства со стороны привода.

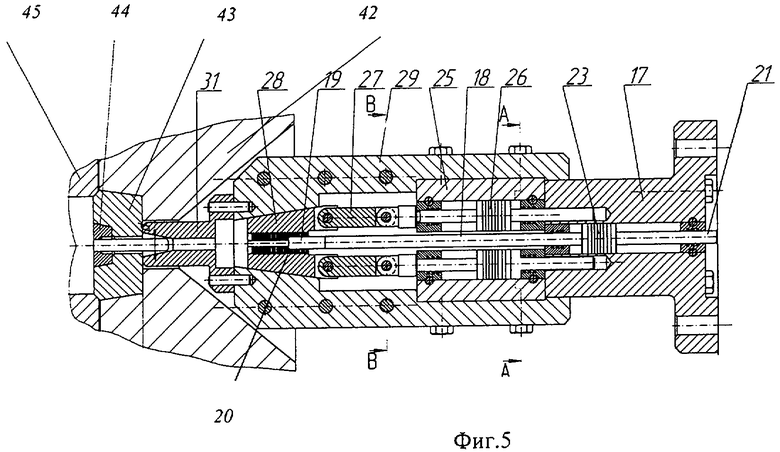

На фиг.5 показан продольный разрез тележки заявляемого устройства.

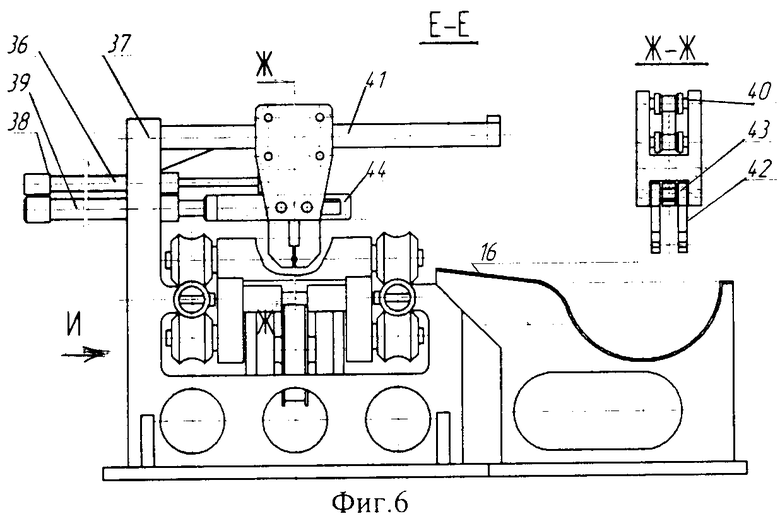

На фиг.6 показана конструкция сбрасывателя заявляемого устройства.

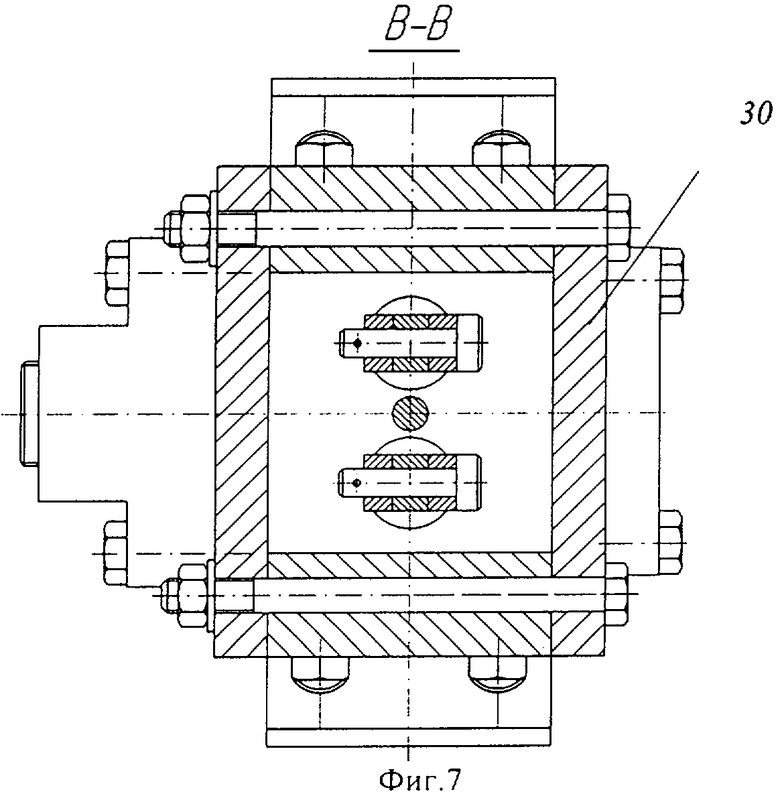

На фиг.7 изображен поперечный разрез захвата тележки.

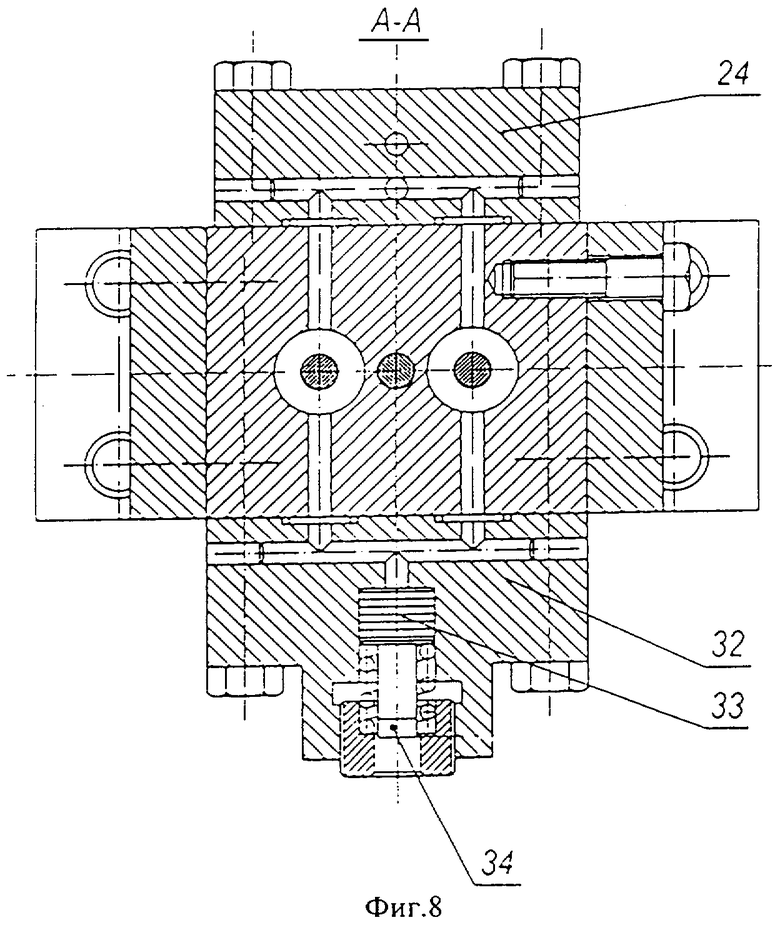

На фиг.8 показан поперечный разрез тележки.

Ось устройства при установке совмещается с осью прессования. Конструкция включает: лебедку 1 (фиг.1) с тянущим барабаном 2 (фиг.2), редуктором 3 и двигателем 4; тянущую тележку 5 (фиг.1) с жестко закрепленным на ней захватом 6. Тележка посредством радиально профилированных роликов 7 (фиг.3) установлена с возможностью свободного осевого перемещения на двух трубчатых цилиндрических направляющих 8, которые одним концом закреплены на корпусе лебедки 1 (фиг.1), а вторым на стойке 9. С целью предотвращения поперечного изгиба направляющих под действием веса тянущей тележки и изгибающего момента от силы натяжения профиля с определенным шагом установлены промежуточные опоры 10 (фиг.3), не препятствующие движению тележки 5 (фиг.1) вдоль направляющих 8 (фиг.3). На кронштейне стойки 9 (фиг.1) с возможностью свободного вращения установлен холостой барабан 11, охватываемый стальным канатом 12. Последний является трансмиссией тянущей тележки и связывает ее с приводным тянущим барабаном 2 (фиг.2). Канат несколькими витками охватывает тянущий барабан и закрепляется обоими концами на корпусе тянущей тележки 5 (фиг.1). Один конец каната снабжен резьбовой муфтой 13.

На направляющих 8 с возможностями осевого смещения и фиксации в заданных положениях установлен упор 14, ограничивающий ход тянущей тележки 5.

Вдоль направляющих с определенным шагом установлены механизмы сбрасывания 15 (фиг.4) для удаления готовых профилей с линии прессования. Стойки сбрасывателей используются как промежуточные опоры направляющих. Для формирования пакетов профилей параллельно устройству установлен секционированный приемный карман 16.

Захват 6 (фиг.1) установлен на тянущей тележке 5. Захват снабжен тремя поршневыми цилиндрами с двухсторонними штоками. Осевой цилиндр размещен в корпусе 17 (фиг.5), который непосредственно крепится к корпусу тянущей тележки. Задний шток 18 поршня этого цилиндра снабжен жаропрочным наконечником 19 и в исходном положении (до захвата конца пресс-изделия) находится между зажимными губками 20 и 28 захвата. Передний шток 21 поршня осевого цилиндра выходит за пределы корпуса захвата и взаимодействует с толкателем 22 (фиг.1), размещенным в корпусе тянущей тележки. Передняя и задняя полости осевого цилиндра, разделенные гидроуплотненным поршнем 23 (фиг.5), соединены каналами гидрораспределительной панели 24 (фиг.8), прижатой к поверхности корпусов осевого цилиндра 17 (фиг.5) и боковых цилиндров 25. При этом передняя полость осевого цилиндра соединена с передними полостями боковых цилиндров, а задняя полость - с задними. Задние штоки поршней 26 боковых цилиндров посредством шарнирно закрепленных шатунов 27 соединены с зажимными губками 20, снабженными насечкой на рабочих поверхностях (на фиг.5 показана профилировка и насечка губок для захвата круглого в сечении профиля). Клиновидные поверхности губок сопряжены с равнонаклоненными направляющими скольжения двух щек 29, жестко закрепленных на корпусе боковых цилиндров 25 и дополнительно связанных между собой крышками 30 (фиг.7). На задних торцовых поверхностях щек 29 (фиг.5) монтируется быстросъемная направляющая втулка 31, внутренний канал которой по форме сечения подобен сечению прессуемого профиля. С нижней стороны захвата на корпусе боковых цилиндров 25 жестко закреплен гидрораспределительный блок 32 (фиг.8), внутри которого в цилиндрической расточке смонтирован подпружиненный поршень 33, на нижнем конце штока которого укреплен постоянный магнит 34, взаимодействующий с герконовым датчиком 35 (фиг.1) состояния захвата. Поршневая полость расточки, в которую помещен поршень 33 (фиг.8), каналами соединена с передними полостями боковых цилиндров.

Механизмы удаления с линии прессования готовых профилей (сбрасыватели) смонтированы на станинах 36 (фиг.6), одновременно выполняющих функцию промежуточных опор направляющих. В верхней части станин закреплены неподвижно направляющие консольные балки 37, рабочие гидроцилиндры 38 и тормозные пневмоцилиндры 39. На балке 37 с возможностью перемещения в направлении, перпендикулярном оси прессования, посредством роликов 40 установлена тележка 41, в нижней части которой шарнирно с возможностью поворота на прямой угол смонтированы зажимы 42 с профилированными под сечение прессуемого изделия рабочими поверхностями. Шестерни 43 на осях шарниров захватов 42 сопряжены с рейками рамки 44, закрепленной на конце штока рабочего гидроцилиндра 38. Рейки в рамке размещены и введены в зубчатое зацепление с шестернями 43 таким образом, что перемещение рамки сообщает захватам 42 противонаправленный поворот. Ограничителем поворота при раскрытии захватов является корпус каретки 41.

На фиг.5 показаны также не входящие в состав устройства передняя поперечина 42 горизонтального гидравлического пресса прямого прессования с неподвижным в осевом направлении матрицедержателем 43, запрессованной в него матрицей 44 и прижатым контейнером 45. На фиг.4 показано также пресс-изделие 46 в момент вытягивания его тянущим устройством.

Предлагаемое устройство работает следующим образом.

В исходном положении тянущая тележка находится в крайнем заднем положении, при котором торец направляющей втулки 31 (фиг.5) прижат к переднему торцу матрицедержателя. Постоянный магнит 34 (фиг.8) в утопленном состоянии находится напротив герконового датчика 35 (фиг.1). Из-за достаточного удаления магнита геркон находится в разомкнутом состоянии. Поршень осевого цилиндра 23 (фиг.5) находится в крайнем заднем положении, а поршень 26 боковых цилиндров - в крайних передних положениях. Поэтому зажимные губки 20 и 28 смещены вперед и полностью разведены. Наконечник 19 заднего штока осевого поршня 18 помещен между разведенными губками 20 и 28. Тележка прижата к упору 14. Подачей давления рабочей жидкости в штоковую полость цилиндра 38 (фиг.6) и сжатого воздуха в поршневую полость цилиндра 39 зажимы 42 полностью раскрыты, а тележка 41 переведена в плоскость оси прессования. При подготовке устройства к работе устанавливается оптимальный уровень силы натяжения стального каната 12 путем регулировки устройства натяжения.

Слиток, нагретый до требуемой температуры, подается в контейнер 45 пресса (фиг.5). Контейнер своим приводом поджимается к матрицедержателю. На пресс-штемпель устанавливается пресс-шайба. Подачей рабочего давления в главный цилиндр пресса выполняется распрессовка слитка в контейнере и начинается собственно процесс прессования.

Передний конец пресс-изделия, пройдя направляющую втулку 31, входит в раствор губок 20 и 28 и упирается в торец наконечника 19 заднего штока 18 поршня осевого цилиндра. Поршень 23 перемещается вперед и рабочая жидкость из передней полости осевого цилиндра по каналам гидрораспределительной панели 24 (фиг.8) перетекает в задние полости боковых цилиндров. Жидкость из задних полостей боковых цилиндров перетекает в заднюю полость осевого цилиндра через каналы гидрораспределительной панели 24. Поршни 26 (фиг.5) боковых цилиндров смещаются назад и своими штоками посредством шатунов 27 приводят в движение губки 20 и 28 захвата вдоль клиновых направляющих. В момент соприкосновения рабочих поверхностей губок с прессованным изделием давление в передних полостях всех цилиндров возрастает, что приводит в движение поршень 33 (фиг.8), полость цилиндра которого соединена с передними полостями боковых цилиндров. Давление жидкости уравновешивается пружиной и при определенном его уровне постоянный магнит 34 приходит в зону магнитного воздействия на контакты геркона. Срабатывание датчика 35 (фиг.1) является сигналом начала работы привода устройства. По этому сигналу от двигателя 4 (фиг.2) приводится во вращение тянущий барабан 2 и создается требуемое натяжение прессуемого профиля.

В момент завершения прессования, то есть в момент сброса рабочего давления в главном цилиндре пресса, тянущая тележка с зажатым передним концом пресс-изделия останавливается в положении, определяемом длиной прессизделия. До момента удаления прессостатка профиль находится под действием прежнего осевого натяжения. Сброс давления в главном цилиндре пресса используется как сигнал для пуска в работу приводов сбрасывателя.

Гидроцилиндр 38 (фиг.6) перемещает рамку 44, сводя на пресс-изделии зажимы 42. Однако этого давления недостаточно для преодоления сопротивления движению каретки 41, создаваемого пневмоцилиндром 39. Зажимы сжимают изделие с усилием удержания его на весу. При этом сохраняется возможность смещения профиля в осевом направлении.

Захват и удержание пресс-изделия сбрасывателями осуществляется во время технологической паузы на отвод контейнера от матрицедержателя и на удаление прессостатка. В это время сохраняется натяжение профиля и в момент удаления пресс-остатка профиль перемещается в осевом направлении до соприкосновения толкателя 22 (фиг.1) со штоком упора 14, выводя при этом задний конец пресс-изделия за пределы передней поперечины пресса. Параметры цилиндра упора подобраны таким образом, что усилие страгивания штока упора превосходит усилие развода губок 20 и 28 (фиг.5) захвата. Это усилие передается через толкатель 22 (фиг.1) тянущей тележки 5 на передний шток 21 (фиг.5) поршня 23, который, перемещаясь назад, приводит в движение вперед боковые поршни 26 и посредством шатунов 27 - губки 20 и 28 захвата. В процессе развода губок наконечник 19 заднего штока 18 осевого поршня упирается в передний торец профиля и срывает последний с насечки губок в случае залипания металла. При дальнейшем движении вперед тянущей тележки шток упора утапливается, преодолевая сопротивление пружины или поршня цилиндра. Ход штока упора 14 (фиг.1) достаточен для полного освобождения переднего конца пресс-изделия.

Конечный выключатель упора 14, срабатывающий в крайнем переднем положении штока, формирует сигнал, разрешающий перенос пресс-изделия с линии прессования в приемный карман 16 (фиг.4). При этом жидкость высокого давления подается в поршневые полости цилиндров 38 (фиг.6). Уровень давления достаточен для преодоления сопротивления пневмоцилиндра 39. Каретка 41 с сомкнутыми зажимами 42 перемещается по консольной балке 37, перенося изделие на стол приемного кармана 16. Крайнее положение каретки, определяемое установкой упора, идентифицируется конечным выключателем. Сжатый воздух подается в поршневую полость пневмоцилиндра 39, а жидкость высокого давления - в штоковую полость гидроцилиндра 38. Сначала реечная рамка 44 смещается относительно корпуса каретки 41, разводя до упора захваты 42 и освобождая пресс-изделие, затем каретка, преодолевая сопротивление цилиндра 39, переводится в исходное положение, регистрируемое сигналом конечного выключателя. Привод реверсируется и возвращает тянущую тележку к прессу. Далее весь цикл прессования повторяется.

Технический результат от применения устройства заключается в уменьшении длины пресс-изделия, удаляемой в отходы. Это достигается за счет того, что захват удается подвести вплотную к матрице, а длина переднего конца изделия, в будущем удаляемая, строго фиксируется длиной полости между губками захвата и жаропрочным наконечником.

Литература

1. Райтбарг Л.Х. Производство прессованных профилей. М.: Металлургия, 1984. 264 с.

2. Логинов Ю.Н., Буркин С.П. Влияние натяжения на параметры прессования. Цветные металлы, 1996, № 11. С.55-59.

3. Патент США № 3587280. Method and apparatus for pulling extrusions from extrusion press. Xpress Automation. Publ. 1971.

4. Патент Великобритании №1372475. Improvements in or relating extrusion pullers. Keith Edward Mannel. Publ. 1974.

5. Патент Великобритании № 2055654. Puller for extrusion profiles. Elhaus Friedrich Wilhelm. Publ. 1981.

6. Патент Японии № 56091924. Method and device of pulling of extruded die material. Ube industries. Publ. 1981.

7. Патент Японии № 57004318. Puller for extrusion press. Kobe steel Ltd. Publ. 1982.

8. Патент Японии № 58154412. Material pulling device. Yoshida Keiichiro. Publ. 1983.

9. Патент РФ № 2038913. Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления. Буркин С.П., Логинов Ю.Н., Коршунов Е.А. Опубл. 1995.

10. Патент Великобритании № 2139933. A pull measuring system in a puller for extrusion profiles extruded out of an extruder. Friedrich Wilhelm Elhaus. Publ. 1984.

11. Патент США № 4628719. Puller apparatus. R.L.Best Company Inc. Publ. 1986.

12. Патент США № 4873857. Device to draw stock for an extrusion press. Danieli. Publ. 1989.

13. Патент Японии № 2299717. Shape material pulling device for extruder. Ube industries. Publ. 1990.

14. Патент США № 5031436. Extrusion pulling with double puller lock. Granco-Clark Inc. Publ. 1991.

15. Патент Японии № 3066410. Driving device for puller of extruding press. Cobe steel LTD. Publ. 1991.

16. Патент США № 5031437. Apparatus for pulling extrusions from press. Elhaus indanlagen Gmbh. Publ. 1991.

17. Патент Японии № 4182022. Puller apparatus for an extrusion machine. Giken Kabushiki Kaisha, Toyama light metal. Publ. 1993.

18. Патент СССР № 1838013. Тянущее устройство к профильному прессу. Попов В.Н., Кукушкин В.А., Ширяев А.В. Опубл. 1993.

19. Европейский патент ЕР0471339. Puller apparatus for an extrusion machine. Giken Kabushiki Kaisha, Toyama light metal. Publ. 1993.

20. А.с. СССР № 1807901. Тянущее устройство для извлечения профиля из пресса. Кулбашный О.И., Дитев В.В., Прибытков Ю.И., Булгаков И.С. Опубл. 1993.

21. Европейский патент ЕР0646426. Puller apparatus for extrusion presses. Reisch Walter. Publ. 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Тянущее устройство к профильному прессу | 1992 |

|

SU1838013A3 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для непрерывной гидроэкструзии заготовок | 1982 |

|

SU1044374A1 |

| Хобот манипулятора | 1979 |

|

SU829307A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306994C1 |

| Устройство для открывания выпускного отверстия шахтной печи | 1990 |

|

SU1774954A3 |

Изобретение относится к области обработки металлов давлением, в частности к технологии производства полуфабрикатов методом прессования. Устройство содержит тележку, имеющую привод перемещения и установленную с возможностью перемещения по направляющим параллельно оси пресса, размещенное на тележке средство захвата, имеющее механизм смыкания и размыкания. На тележке соосно направлению перемещения установлена выступающая за пределы тележки направляющая втулка. Втулка имеет коническую заходную часть и цилиндрическую приемную часть, примыкающую к средству захвата, выполненному в виде зажимных губок. Средство захвата снабжено толкателем, гидрораспределительной панелью и тремя поршневыми цилиндрами с двухсторонними штоками. Один из цилиндров выполнен осевым, а два - боковыми. Осевой цилиндр размещен в корпусе, который непосредственно прикреплен к тянущей тележке. Задний шток поршня этого цилиндра снабжен жаропрочным наконечником. Передний шток поршня осевого цилиндра имеет возможность взаимодействия с толкателем в тележке. Передняя и задняя полости осевого цилиндра, разделенные гидроуплотненным поршнем, соединены каналами гидрораспределительной панели, прижатой к поверхности корпусов. В результате обеспечивается уменьшение длины пресс-изделия, удаляемого в отходы. 2 з.п. ф-лы, 8 ил.

| Тянущее устройство к профильному прессу | 1992 |

|

SU1838013A3 |

| Тянущая тележка для извлечения изделий из матрицы трубопрофильного пресса | 1970 |

|

SU311505A1 |

| Устройство для захвата прессованного профиля | 1987 |

|

SU1479154A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ЗАЖИМНЫХ ЭЛЕМЕНТОВ ДЛЯ ФИКСИРОВАНИЯ ПРОФИЛЕЙ В ТЯНУЩЕМ УСТРОЙСТВЕ | 1993 |

|

RU2074036C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 0 |

|

SU291734A1 |

Авторы

Даты

2006-06-27—Публикация

2005-02-24—Подача