Изобретение относится к машиностроению, в частности к оборудованию для упаКО1ВКИ цилиндрических изделий в термопластичный материал.

Известно устройство для упаковывания изделий в пленку, содержащее станину, рулонодержатель, приспособление для подачи изделий и механизм протягивания пленки с парой захватов.

Однако указанное устройство характеризуется сложностью механизма протягивания пленки и имеет большое количество независимых приводов, что приводит к снижению надежности.

Наиболее близким к предлагаемому является устройство .для упаковки штучных предметов в термопластичный материал, содержащее рулонодержатель, механизм подачи предметов, механизм для образования швов и поворотный зажим для пленки.

Однако в известном устройстве операции по подаче изделий в зону сварки и самойсварки осуществляются последовательно независимыми приводами, что приводит к завышенному рабочему циклу, а также обуславливает сложность конструкции и, как следствие, низкую надежность устройства. Кроме того, указанная компоновка вызывает затруднения в увязке устройства с механизмами его загрузки заготовками.

Цель изобретения - повышение произ. водительности и надежности в работе.

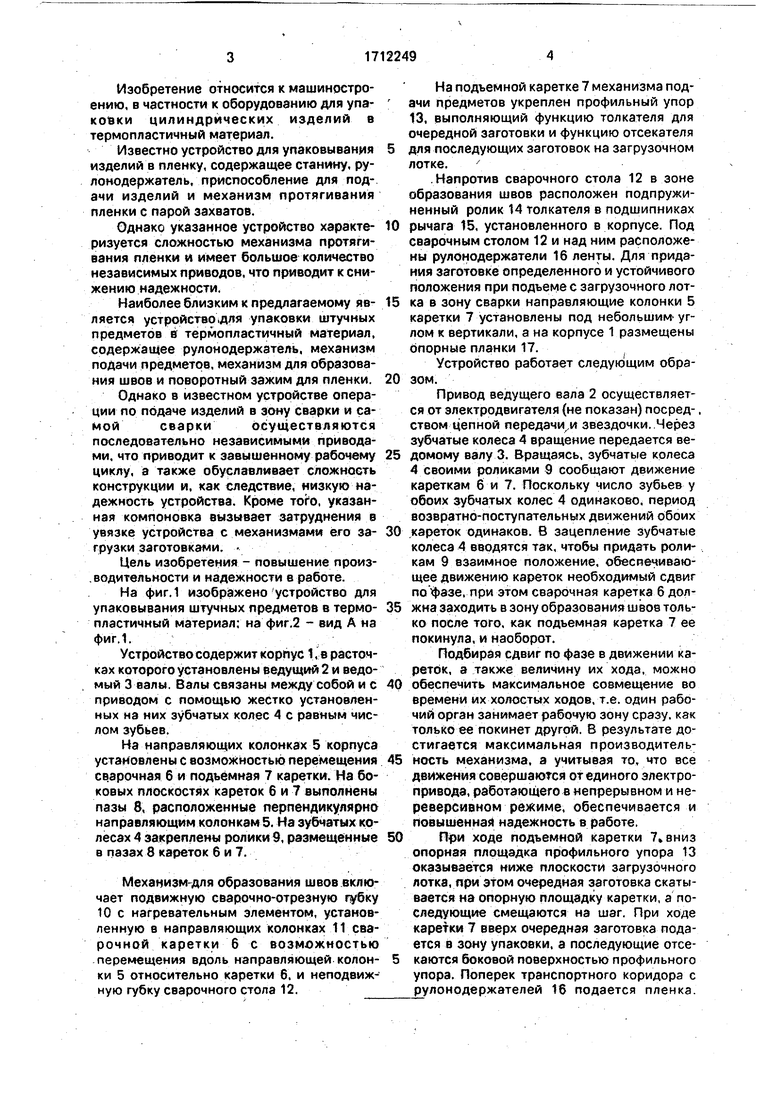

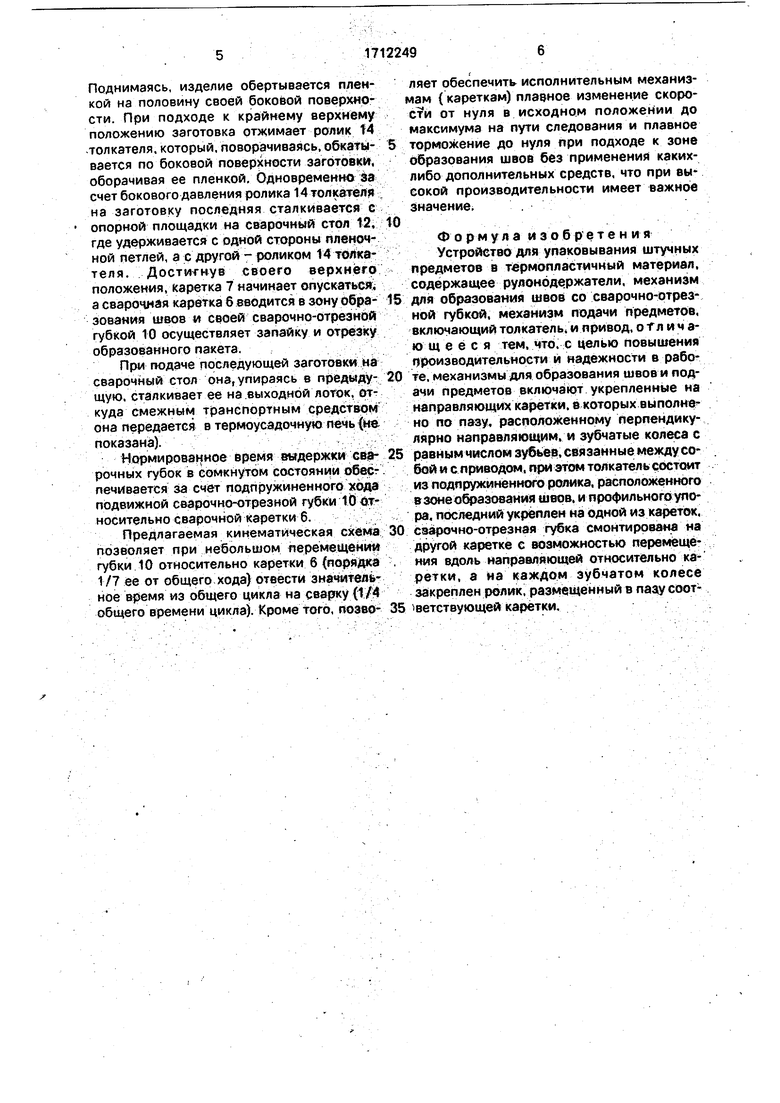

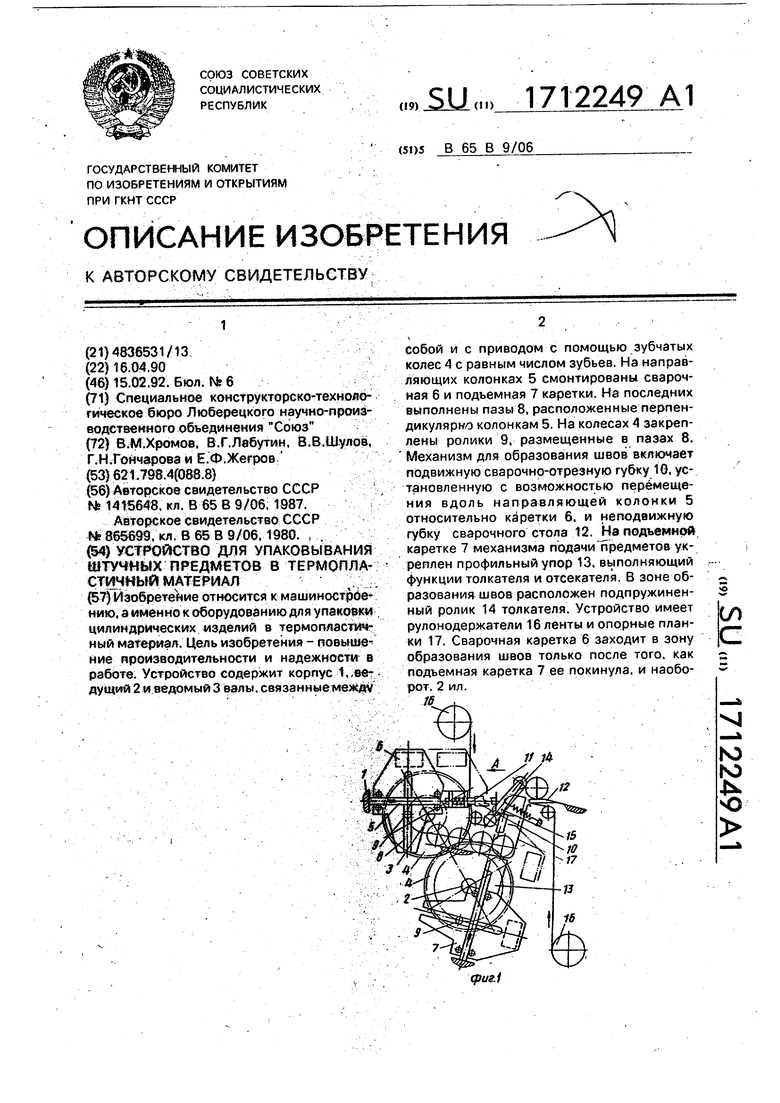

На фиг.1 изображено устройство для упаковывания штучных предметов в термопластичный материал; на фиг.2 - вид А на фиг.1.

Устройство содержит корпус 1, в расточках которого установлены ведущий 2 и ведомый 3 валы. Валы связаны между собой и с приводом с помощью жестко установленных на них зубчатых колес 4 с равным числом зубьев.

На направляющих колонках 5 корпуса установлены с возможностью перемещения сварочная 6 и подъёмная 7 каретки. На боковых плоскостях кареток 6 и 7 выполнены пазы 8, расположенные перпендикулярно направляющим колонкам 5. На зубчатых колесах 4 закреплены ролики 9, размеще нные в пазах 8 кареток б и 7.

Механизм-для образования швов включает подвижную сварочно-отрезную губку 10 с нагревательным злементом, установленную в направляющих колонках 11 сварочной каретки 6 с возможностью перемещения вдоль направляющей колонки 5 относительно каретки б, и неподвижную губку сварочного стопа 12.

На подъемной каретке 7 механизма подачи предметов укреплен профильный упор 13, выполняющий функцию толкателя для очередной заготовки и функцию отсекателя

для последующих заготовок на загрузочном лотке. ,

.Напротив сварочного стола 12 в зоне образования швов расположен подпружиненный ролик 14 толкателя в подшипниках

0 рычага 15, установленного в корпусе. Под сварочным столом 12 и над ним расположены рулонодержатели 16 ленты. Для придания заготовке определенного и устойчивого положения при подъеме с загрузочного лотка в зону сварки направляющие колонки 5 каретки 7 установлены под небольшим-углом к вертикали, а на корпусе 1 размещены опорные планки 17.

Устройство работает следующим образом.

Привод ведущего вала 2 осуществляется от электродвигателя (не показан) посред-. ством цепной передачи и звездочки..Через зубчатые колеса 4 вращение передается ведомому валу 3. Вращаясь, зубчатые колеса 4 своими роликами 9 сообщают движение кареткам 6 и 7. Поскольку число зубьев у обоих зубчатых колес 4 одинаково, период возвратно-поступательных движений обоих

0 кареток одинаков. В зацепление зубчатые колеса 4 вводятся так, чтобы придать роликам 9 взаимное положение, обеспечивающее движению кареток необходимый сдвиг пофазе. при этом сварочная каретка 6 должна заходить в зону образования швое только после того, как подъемная каретка 7 ее покинула, и наоборот.

Подбирая сдвиг по фазе в движении кареток, а также величину их хода, можно

0 обеспечить максимальное совмещение во времени их холостых ходов, т.е. один рабочий орган занимает рабочую зону сразу, как только ее покинет другой. В результате достигается максимальная промзводитель5 ность механизма, а учитывая то, что все движения совершаются от единого электропривода, работающего в непрерывном и нереверсивном режиме, обеспечивается и повышенная надежность в работе.

0 При ходе подъемной каретки 7 вниз опорная площадка профильного упора 13 оказывается ниже плоскости загрузочного лотка, при этом очередная заготовка скатывается на опорную площадку каретки, а последующие смещаются на шаг. При ходе каретки 7 вверх очередная заготовка подается в зону упаковки, а последующие отсекаются боковой поверхностью профильного упора. Поперек транспортного коридора с рулонодержателей 16 подается пленка.

Поднимаясь, изделие обертывается пленкой на половину своей боковой nosepxwpсти. При подходе к крайнему верхнему положению заготовка отжимает ролик t4 толкателя, который, поворачиваясь, обкатывается по боковой повер «ности заготовки, оборачивая ее пленкой. Одновременно за счет бокового давления ролика 14 толкателя на заготовку последняя сталкивается с опорной площадки на сварочный стол 12, где удерживается с одной стороны пленочной петлей, а с другой - роликом 14тол ателя. Доститнув своего верхнего положения, каретка 7 начинает опускаться: а сварочная каретка б вводится в зону образования швов и своей сварочно-бтрезнЬй губкой 10 осуществляет запайку и oTpessky образованного пакета.

При гюдаче последующей заготовки ма сварочный стол она, упираясь в предыдущую, сталкивает ее на .выходной лоток, откуда смежным транспортным средством она передается в термоусадочную печь йв. показана).

Hopмиpoвa fнoe время выдержки СВ9рочных губок в сомкнутом состоянии обесг печивается за сч&т подпружиненного хода подвижной сварочноч)трезной губки 10 J6i носительно сварочной каретки б.

Предлагаемая кинематическая схема позволяет при не1большом леремеще «1 и губки 10 относительно каретки 6 (поря Е|;ка 1/7 ее от общего хода) отвести значительное время из общего цикла на сварку (1/4 общего времени цикла). Кроме того, позволяет обеспечить исполнительным механизмам (кареткам) плавное изменение скорости от нуля в исходном положении до максимума на пути следования и плавное торможение до нуля при подходе к зоне образования швов без применения какихлибо дополнительных средств, что при высокой производительности имеет важное Значение.

. ..... , .: -, ;

Формула изобретения Устройство для упаковывания штучных предметов в термопластичный материал, содержащее рудонодержатели, механизм

для образования швов со сварочно-ртрезной губкой, меха)4изм подачи предметов, включающийтолкательчИ привод, оГл ич аю щ а ё с я тем, что, с целью повышения производительности и надежности в работе, механизмы для образования швов и подачи предметов включают укрепленные на направляющих каретки, в которых выполненно по пазу, расположенному перпендикулярно направляющим, и зубчатые колеса с

равнымчисломз ев,связанныемеждусобой и с приводом, при этом толкатель сЬСтоит

из подпружиненного ролика, р1асположенного

в 3(же образования швов, и профильного упора. последний укреплен на одной из кареток,

сзарочно-отрезная губка смонтирована на другой каретке с возможностью перемещения вдоль направляющей относительно каретки, а на каждом зубчатом колесе закреплен ролик, размещейный в паау соответствующей каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания групп штучных предметов в термоусадочную пленку | 1990 |

|

SU1703558A1 |

| Устройство для упаковывания изделий в термопластичный материал | 1990 |

|

SU1747314A1 |

| Устройство для упаковывания предметов в пакеты из термосклеивающегося материала | 1988 |

|

SU1701593A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| Устройство для изготовления и упаковывания штучных предметов в пакеты из полимерной пленки | 1987 |

|

SU1433854A1 |

| Устройство для формирования и упаковки в эластичную пленку пакета предметов | 1982 |

|

SU1041422A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| Устройство для упаковывания групп неустойчивых штучных предметов в термоусадочную пленку | 1986 |

|

SU1439038A1 |

| Устройство для упаковывания предметов в пленку | 1986 |

|

SU1442457A1 |

Йзо6рете<Цие относится к машинострбе- нию. а именно к оборудованию для упаковки цилиндрических мзделий в термопластичный материал. Цель изобретения - повьше- ние производительности и надежности в работе. Устройство содержит корпус 1.,ве-- дусций 2 и ведомый 3 валы, связанные междусобой и с приводом с помощью зубчатых колес 4 с равным числом зубьев. На направляющих колонках 5 смонтированы сварочная 6 и подъемная 7 каретки. На последних выполнены пазы 8. расположенные перпен- дикулярн/о колонкам 5. На колесах 4 закреплены ролики 9. размещенные в пазах 8. ' Механизм для образования швов включает подвижную сварочнр-отрезную губку 10. установленную с возможностью перемещения вдоль направляющей колонки 5 относительно каретки 6. и неподвижную губку сварочного стола Л2. J4a гюдъемнрй каретке 7 механизма подачи предметов укреплен профильный упор 13. выполняющий функции толкателя и отсекателя. В зоне образования щвов расположен подпружиненный ролик 14 толкателя. Устройство имеет рулонодержатели 16 ленты и опорные планки 17. Сварочная каретка 6 заходит в зону образования швов только после того, как подъемная каретка 7 ее покинула, и наоборот. 2 ил. №слс// ;4ю юIs^ю>&

| Авторское свид етел ьство С С СР № 1415648 | |||

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| , | |||

Авторы

Даты

1992-02-15—Публикация

1990-04-16—Подача