Изобретение относится к области регулирования многосекционных печей или группы односекционных печей, имеющих общую топливную систему, и может найти применение на технологических объектах различных отраслей промышленности, например нефтеперерабатывающей, химической, металлургической.

Известен способ регулирования температурного режима группы печей с общей топливной системой, согласно которому заданный температурный режим осушествляют путем поддержания постояиного давления топлива в топливной системе с помощью соответствующего регулятора ij. Недостаток этого способа заключается в низкой точности регулирования, обусловленной наличием некомпенсируемого внешнего возмущающего воздействия.

Наиболее близким техническим решением к изобретению является способ регулирования подобных печей путем формирования сигналов, пропорциональных текущим значениям температур в каждой печи, определения их отклонений от заданных значений

и изменения подачи топлива в каждой печи 2. . Подача же топлива в общую топливную систему производится с помощью отдельного регуляпгора, стабилизирующего давление р обшей системе. При относительно резких возмущениях, связанш 1Х, например, с изменением калорийности топлива, загрузки печей или с изменением атмосферных условий этот способ не обеспечивае достаточной точности регулирования температурного режима.

Целью изобретения является повышение точности регулирования.

Для этого сигналы, пропорциональные текущим значениям температур каждой печи, умножают на коэффициенты, пропорыиональные тепловым загрузкам соответствующих печей, суммируют, сравнивают с заданным значением, полученный сигнал используют для изменения подачи топлива в общую топливную систему.

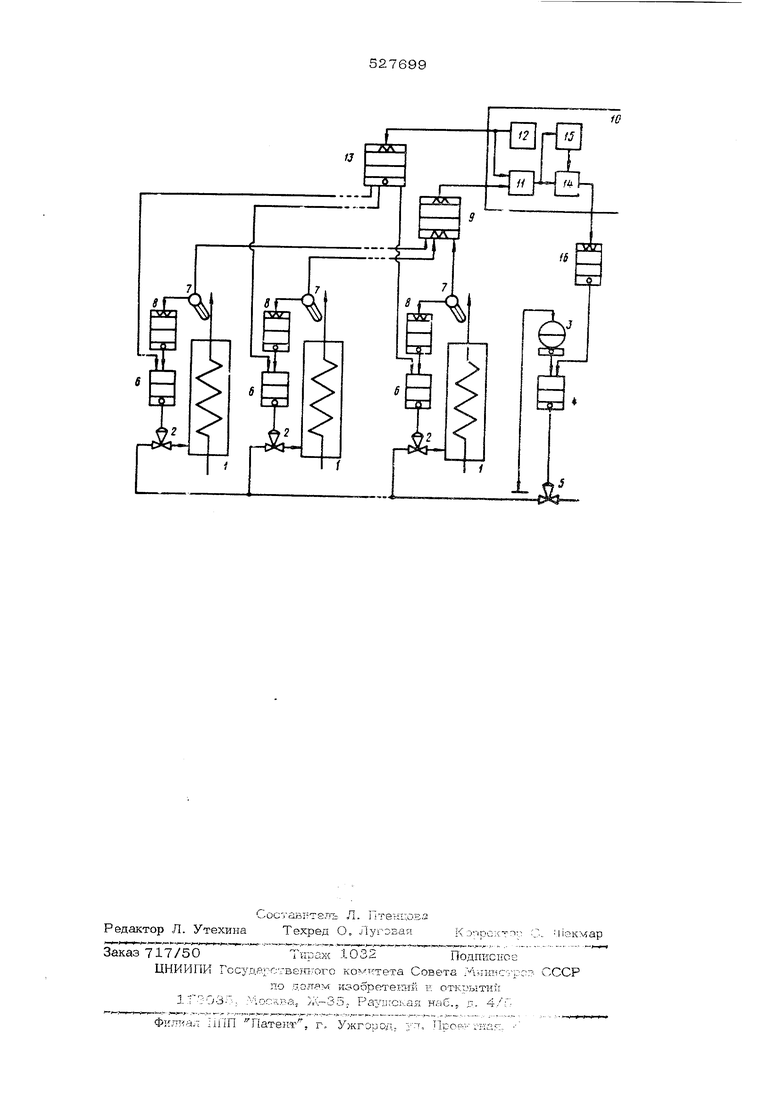

На чертеже приведена принципиальная схема одной из систем регулирования для осуществления данного способа.

регуляруюжий

кпэлаи 2 подается г-оплкво из общей пинки, в которой с помощью датчика давления 3, регулятора давления 4 и регулирующего клапана 5 поддерживается, определенноэ давление. Клапан 2 управляется регупягэром температуры 6, связанным с термопарой 7 чрез преобразователь 8 термо ЭДС в пневмосигнап. Второй сигнал термопары 7 через преобрйзователь 9 поступает на ЭВМ Ю к вычислительному усоройетву 11. В ЗР-датч15ке12 рассчитывак тс;: запатгия регуляторам температур О nocTynaiouivre к р&гулйторам через эпоктро1;певмопрэобрс:3ователь 13, а ТсЖже иа вход устройства 11 Выход уст ойства 11 соедн ген с вхо-входиого сигнала преобразуется в пропоргдюьальное число импульсов, н с входом C rreia;ii-i3aTOVJa 15s управляющех о работой 1::рсобразоватоля 14, Импульсы от праобразоватепя 14 .iocTynato чербиЗ дискретшлй шаговый китогратор 16 в камеру задания peryO;iiT-opa давдеггля 4,

Работает система следующим обрсюом.

Регупяторгл G н 4. срав1швая текуидие зяа 1еиий п.араметров с заданными, ропрерЫБПо фо) управляющие воэ.действия к ,апам 2 is 5 соответствояко. Сигналы пропор1 йО15аг1Ы-;ь:е регупируе ым температурам, пириодическЕ поступают- к устройству llj где умножаются на козффицвенть, пропорш-юнальные тепловь м нагрузкам печей, суммируются и сравнивак)тоя с заданГ1ЫУ, значением. Последнее получают путбм сложения вьходгых оягпалов задатпкка 12 с предваритопьным умноженкем их па коэфс{игаиелть, пропоршюналыизю тепловым за грузкаь1 печой.

По/гучекжлй резу.пьтат сравакваетоя в

UGJiaivfi, и в спучае выхода его за эти иредельд сигнализатор включает в работу преобразователь 14, который прообразует выходной сигнал устройства 11 Б ( циопальное число импульсов. Эти иипульсы

и;аговый интегратор 16 преобразует в соответствующего знака приращения его выходного пневматического сигнала, что вы зывает изменение задания регулятору 4 давления в обшей топливной линии.

Таким образом, в период резких возмущений с регуляторами температуры каждой печи начинает работать регулятор давления топлива, с помощью которого изменяется перепад давления ка регу -ирующих клапанах 2. При 3TOjv. дополнительно изменяется расход топлива на сжигание, что обеспечивает лучшее качество регулирования. Предложенный способ позволяет повысить точность регулирования температурного режима rpjTinb: печей в 2 раза, по сравнению с HSBecTHbKvi.

Ф О р

у Л а и 3 о о р е т е н и я

Способ регулирования температурного режима группы печей с общей топливной системой путем формирования сигналов,

пропорциональных текущим значениям темнератл- в каждой печи, определения их откло невжй от заданных значений и изменения подачп топлива к каждой печи, о т л и ч а и к ч с я Т9м что, с целью повышения точности регулкровашш, сигналы, пропорционально текуш,им значения1%1 температур каждой печи, умножают на коэффиниенты, пропорпионалвные тепловым нагрузкам соответствующих печей, суммируют, сравнивают с заданным значением и полученный сигнал используют для изменения подачи топлива в обш.уьо топливную систему

Источники информации упринятые во вни ага-ге при экспертизе:

1.Лидере В. Р. Контроль и автоматизация процессов переработки нефти и газа, М., 1964 г., стр. 374-375.

2.Дианов В. Г. Автоматизация процеосов в нефтеперерабатывающей и нефтехимической промышленности, М., 1968 г., стр. 281-282.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры печей | 1976 |

|

SU570034A1 |

| Устройство для регулирования температуры печей | 1986 |

|

SU1314316A1 |

| Устройство для регулирования температурного режима трубчатой печи | 1981 |

|

SU954771A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ГОРЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2021 |

|

RU2775733C1 |

| Способ автоматического регулирования многокамерной трубчатой печи | 1972 |

|

SU446535A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 1995 |

|

RU2081664C1 |

| Способ автоматического управления трубчатой печью в комплексе коксования | 1989 |

|

SU1791446A1 |

| Способ теплоснабжения тепличного комбината и система для его осуществления | 1989 |

|

SU1687115A1 |

| Способ автоматического управления вентилируемой мельницей | 1981 |

|

SU1012987A1 |

Авторы

Даты

1976-09-05—Публикация

1973-07-02—Подача