Изобретение относится к управлению процессами измельчения в мель- i ницах, вентилируемых потоком транспортного сушильного агента, и может быть использовано в промышленности строительных материалов, горнорудной промышленности и других, отраслях, где процесс измельчения совмещен с процессом сушки сырья путем просасывания энергоносителя через мельницу.

Известен способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице, включающий измерение расхода исходного материала, температуры энергоносителя и разрежения, где с целью поиска максимальной производительности воздействуют на расход воздуха через мельницу ij.

Недостатком данного способа является наличие больших колебаний параметров разрежения и температуры аэросмеси в моменты воздействий на расхо воздуха, что, кроме того, ведет к дополнительному расходу топлива.

Наиболее близким к предлагаемому по технической сущности является способ автоматического управления загрузкой вентилируемой мельницей, .включающий измерение степени загрузи ки мельницы, расхода исходного материала, выхода готового продукта и температуры энергоносителя и изменение подачи исходного материала в зависимости от выхода готового продукта. В этом способе значения сигналов, пропорциональные выходу готовой продукции и температуры аэросмеси за мельницей, умножают на соответствующие коэффициенты усиления для небольших и значительных изменений параметров, чем достигается более высокая степень Ътабилизации параметров работы мельниид f 2 .

Недостатком известного способа является сложность определения соответствующих коэффициентов в- условиях значительных колебаний взаимосвязанных параметров, характеризующих работу мельницы, что снижает точность регулирования.

Кроме того, основные, возмущения, влияющие на изменение параметров работы мельницы, связаны прежде всего с. комплексным показателем: количеством загружаемого в течение опредленного времени исходного материала (сырья) и соответствующб й средней его влажности за этот интервал.

В известном способе автоматического управлений вентилиЕ уе1Фами мельницами регулирование паЕ аметров работы мельницы осуществлягется без уча та этого комплексного показателя, что ведетК нестабильности теплового режима мельницы и увеличению расхода топлива. В то же время стабилизация теплового режима мельницы в условиях

изменяющейся вле1жности исходного материала является сложной технической проблемой.

Целью изобретения является повышение точности регулирования.

Эта цель достигается тем, что согласно способу автоматического управления вентилируемой мельницей, включающему измерение степени загрузки мельницы, расхода исходного материала, выхода готового продукта температуры энергоносителя и изменение подачи исходного материала в зависимости от выхода готового продукта, изменяют подачу энергоносителя в заданные интервалы времени и определяют разность между расходом исходного материала и выходом готового продукта, а изменение подачи энергоносителя в мельницу осуществляют в зависимости от произведения разнос ти между расходами исходного

.материала и выходом готового продукт на степень загрузки мельницы и пропорционал.ьно температуре энергоносителя.

В каждом интервале времени автомат ически устанавливается соответствие между комплексной величиной (произведением количества загруженного в мельницу сырья на его влажность) и количеством подаваемого в

мельницу энергоносителя прн заданной температуре последнего.

I Причем полученное значение сигнала регулирования может также использоваться для регулирования подачи топлива с тем же эффектом его экономии.

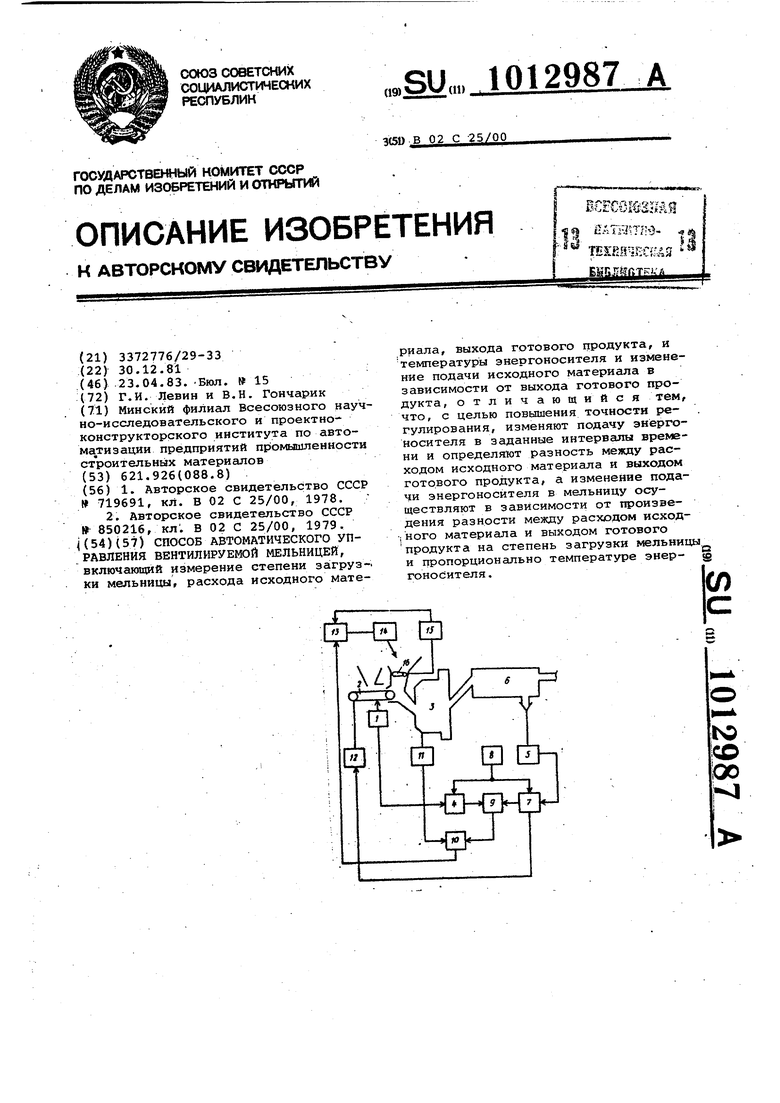

На чертеже показана схема устройства, реализующая предлагаенмй способ.

С помощью измерительного блока 1 непрерывно регистрируется количество исходного материала, загружаемого питателем 2 в мельницу 3. Выходной сигнал измерительного блока 1 подается на вход интегратора 4. Сигнал о текущем значении выхода готового продукта, формируемый измерите льным блоком 5, который свяэан с системой осадительных циклонов и пылегазоочистки 6, подается на вход второго интегратора 7. Управляющие входы интеграторов 4 и 7 подключены к блоку 8 задания интервалов.

интеграторов 4 и 7 подключены к входу блока 9 вычитания, выход которого подкдточен на один из входов блока 10 умножения. На второй вход блока 10 умножения подается сигнал с выхода измерительного блока 11, рвгистриру мввго степень загрузки мельницы 3. Второй выход интегратора 7 подключен к регулятору 12 скорости питателя 2.

Выход блока 10 умножения подключей к управляющему .входу регулятора 13, выход которого соединен с входом исполнительного органа 14 подачи топлива.

Вход измерительного преобразователя 15 соединен с термопарой 16, а его вход подключен к корректирующему входу регулятора 13.

Способ осуществляется следующим образом.

С измерительных блоков 1 и 5 сиг иалы, пропорциональные количеству загружаемого в мельницу 3 сырья и выходу готового продукт а,; подаются соответственно на интеграторы 4 и 7, где происходит их интегрирование до момента появления сигнала на выходе блока 8 задания интервале.

8момент прихода этого сигнала содержимое интеграторов 4 и 7 подается на входы блока 9 вычитания, где из сигнала интегратора 4 вычитается сигнал интегратора 7. Интеграторы

4 и 7 устанавливаются в нулевое состояние и начинается новый цикл интегрирования.

Сигнал с выхода блока 9 вычитания . подается на один из входов блока 10 умножения, где происходит умножение этого сигнала на сигнал, пропорциональный степени загрузки мельницы 3, поступаикций с измерительного блока 11,

Сигнал с выхода блока 10 умножения подается на вход регулятора 13, правляющего подачей топлива через исполнительный орган 14. Фактическая температура, подаваемого в мельницу 3 энергоносителя, измеряется термопарой 16 и через измерительный пре-. образователь 15 сигнал, пропорциональный этой температуре, подается на корректирующий вход регулятора 13. Длительность интервалов блока 8 задается в соответствии с временем переходного процесса в мельнице 3.

При выполнении вычитания в блоке

9получается сигнал, соотвётствующий разности между количеством загруженного в мельницу 3 .сырья и количеством полученного готового продукта в системе осадительных циклонов и пылегазоочистки б, т.е. величина, . пропорциональная влажности сырья.

При выполнении операции умноже-, ния сигнала, пропорционального степени загрузки мельницы 3 (формируемого измерительным блоком 11), и сиг0нала с выхода блока вычитания на выходе блока 10 умножения получается сигнал, пропорциональный комплексной величине, характеризующий количество загруженного в мельницу сырья с

5 учетом его влажности. Эта величина находится в пропорциональной зависимости от количества необходимого для поддержания режима измельчения и сушки сырья в мельнице, в данном интервале времени.

0

Использование комплексного сигнала для регулирования подачи энергоносителя обеспечивает подачу последнего в строгом соответствии с потребностью, независимо от любых те угих возмущающих воздействий, что обеспечивает значительную экономию топлива. . .

Кроме того с использованием предлагаемого способа обеспечивается на0дежная стабилизация теплового режима мельницы и, как следствие, улучшение качества готового продукта.

Проведенные испытания -на пяти мельницах типа Аэрофол показали,

5 что управление с использованием предлагаемого способа обеспечивает экономию топлива от 10 до 18%, что позволяет получить на этих мельницах годовой экономический эффект

0 порядка 34834 руб.

Применение предлагаемого Способа в отрасли строительных материгшов (где используется около 200 вентилируемых мельниц) позволяет получить суммарный экономический эффект около 1,4 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1989 |

|

SU1645012A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Способ автоматического регулированиязАгРузКи ВЕНТилиРуЕМОй шАРОВОй МЕльНицы | 1979 |

|

SU850216A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU766643A1 |

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1977 |

|

SU719691A1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1981 |

|

SU985685A1 |

| Способ автоматического управления одностадильным циклом мокрого измельчения | 1976 |

|

SU604579A1 |

| Система автоматического регулирования теплового режима шаровой вентилируемой мельницы | 1984 |

|

SU1232285A1 |

| Способ автоматического управления процессом помола в мельнице сухого измельчения | 1980 |

|

SU948452A1 |

| Устройство для автоматического управления процессом помола в вентилируемой шаровой мельнице | 1980 |

|

SU939082A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УП РАВЛЕНИЯ ВЕНТИЛИРУЕМОЙ МЕЛЬНИЦЕЙ, включающий измерение степени загрузки мельницы, расхода исходного материала, выхода готового продукта, и температуры энергоносителя и изменение подачи исходного материала в зависимости от выхода готового продукта, отличающийся тем, что, с целью повышения точности регулирования, изменяют подачу энергоносителя в заданные интервалы времени и определяют разность между расходом исходного материала и выходом готового продукта, а изменение подачи энергоносителя в мельницу осуществляют в зависимости от произведения разности между расходом исход; ного материала и выходом готового продукта на степень загрузки мельницы и пропорционально температуре энергоносителя . (Л К) со оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1977 |

|

SU719691A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического регулированиязАгРузКи ВЕНТилиРуЕМОй шАРОВОй МЕльНицы | 1979 |

|

SU850216A1 |

| i | |||

Авторы

Даты

1983-04-23—Публикация

1981-12-30—Подача