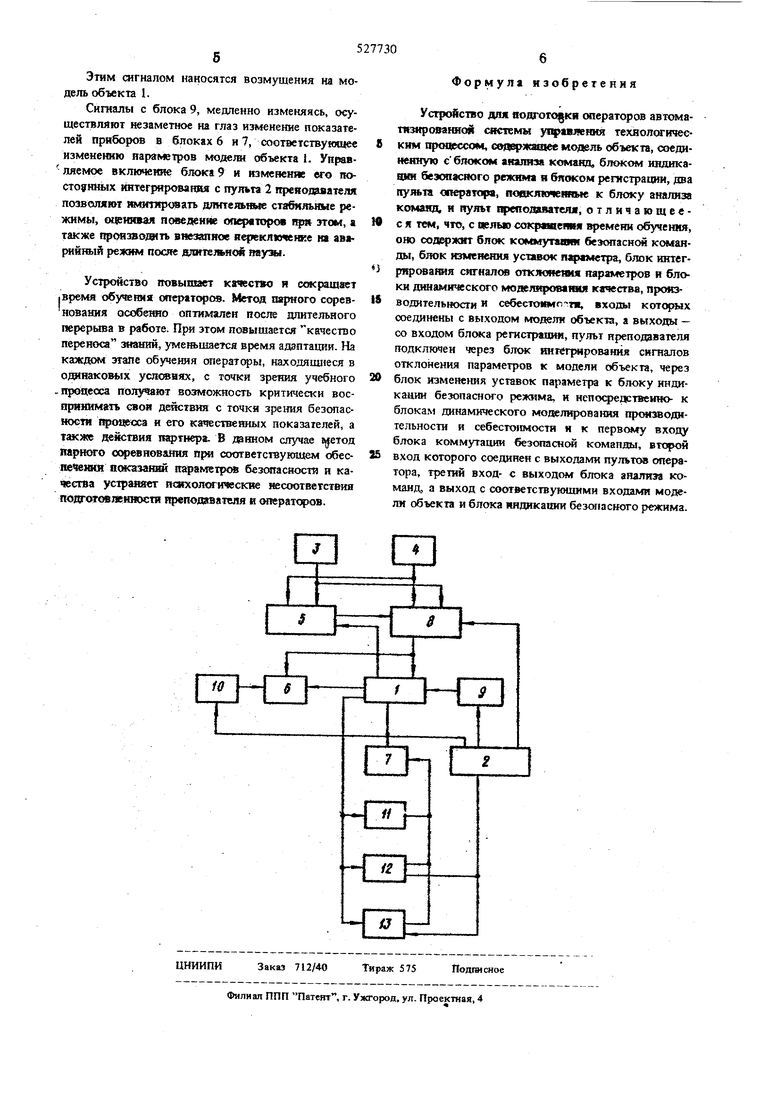

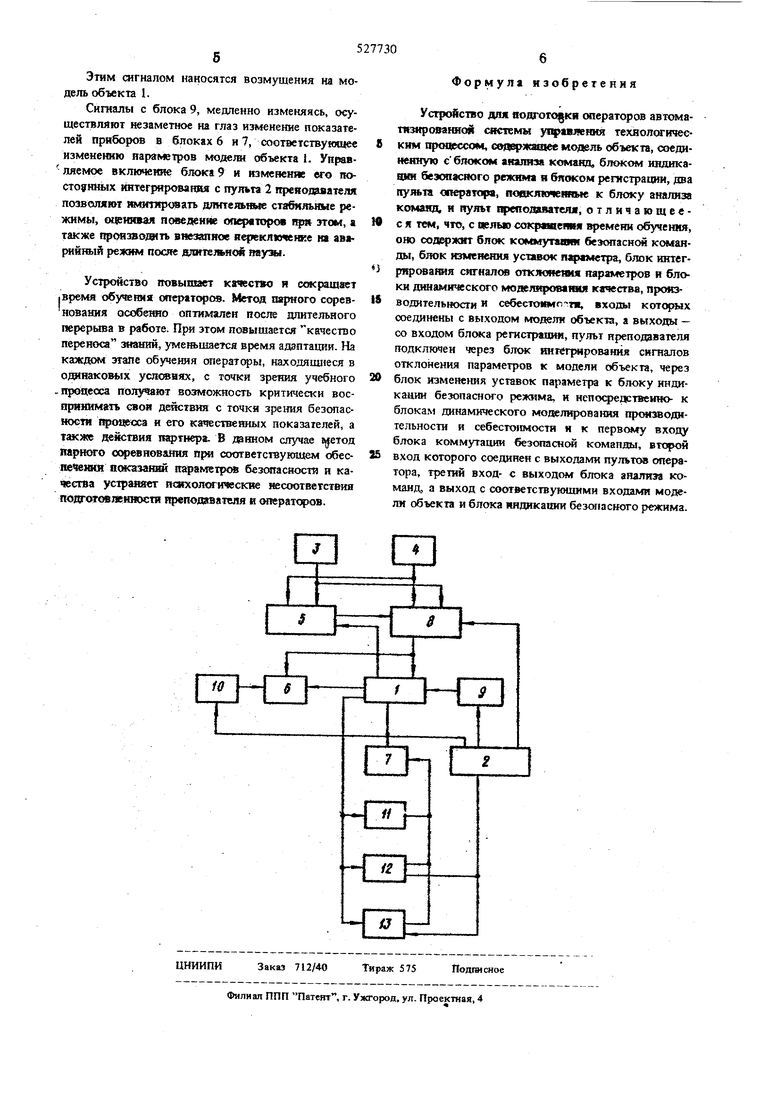

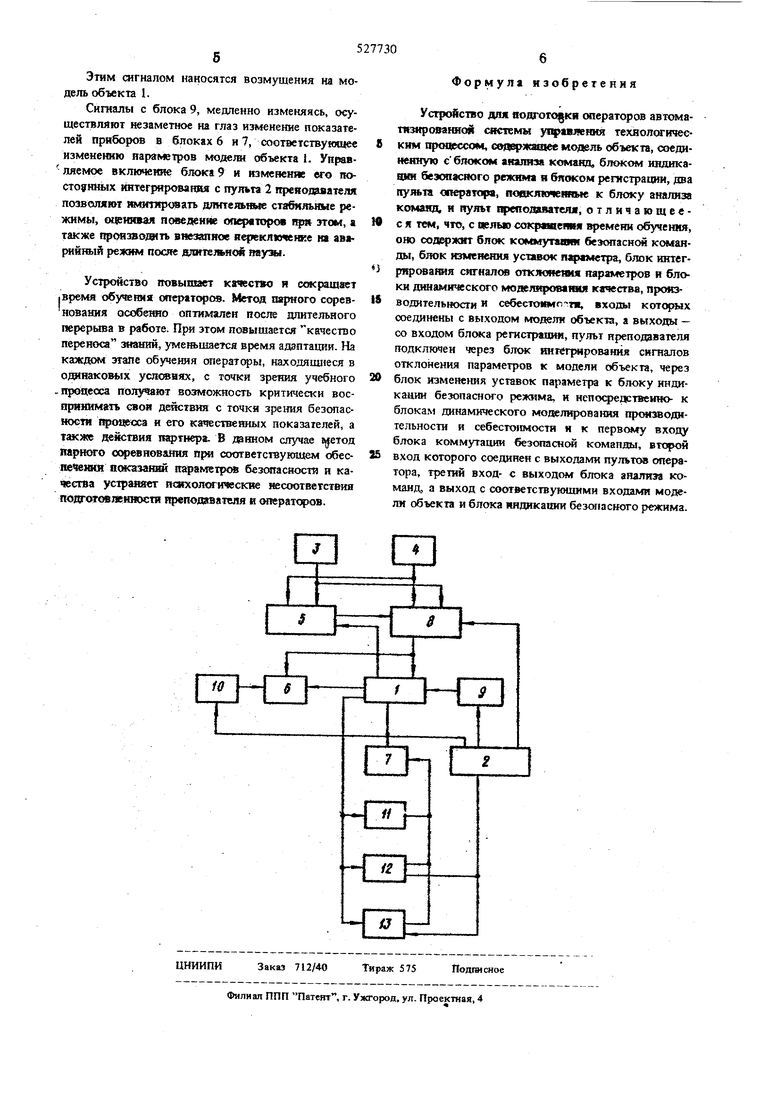

Устройство содержит модель объекта 1, пульт 2 преподавателя, первый 3 и второй 4 пульты спера- тора, блок 5 анализа команд, блок 6 индикации безопаснбго режима, блок регистрации 7, блок 8 коммутации безопасной команды, блок 9 иитегрирования сигналов отклонения параметров, блок 10 изменения уставок параметра 10, блок 11 ДЕшамического моделирования качества, блок 12 динамического моделировашш производительности и блок 13 динамического моделирования себестоимости. Модель объекта соединена с блсясом 5, блокс л 6 и блоком регистрации 7. Пульты 3 и 4 подклютены к блоку 5. Входы блоков динамического моделиропания качества 11, производительности 12 и себестоимости 13 соединены с выходом модели объекта 1, а выходы - со входом блока рогистраш и 7. Пулы 2 преподавателя подк;гючен через блок 9 к модели объекта 1, через блок 10 и не,посредстве шо - к блокам динамического моделирования производительности 12 и себестоимости 13 и к первому входу блока 8, второй вход которого соештнен с выходами п льтов 3 и 4 оператора, третий вход - с выходок блока 5, а выход - с соответствующими входами модели объекта 1 и блока 6.

Модель объекта 1 предста зляет собой упрощенную модель технологического процесса, наби(1асмук) из Т1товых элементов с помощью наборного поля. Выходные сигналы модели объекта 1 поступают на вход блока регистрации 7, в котором имеется необходимое ко1п1чество записывающих и показыватоших приборов, имитирующих сенсорное поле пульта оператора.

В модель объекта 1 заложены следующие режимы: пуск и останов процесса, нормальный режим, различные аварийные режимы.

В блоке регистрации 7 индицируются с помощью типовых показывающих и записывающих приборов значения температуры, давления, расходов pci -ентов, уровни и другие параметры, характеризующие ход технологического процесса.

объекта 1 содержит мнемосхему устройстве выполненную мозаичной для облегчения компоновки различных изображений технологических схем с помощью стандартных деталей, а также перекомпоновки при изменении технологии.

Устройство для подготовки операторов автоматизированной системы управления технологическим процессом работает следующим образом. При стабилизащш параметров модели объекта 1 первый и второй операторы соответственно на первом пульте 3 и втором 4 изменяют положение задатчиков и переключателей. Сигналы с обоих пультов поступают на блок анализа команд 5. В бвеке.5 к-омарды с обоих пультов анализируются, иослй .15. ,Йвйж 8 осуществляет коммутацию так, что в модель объекта 1 поступает по каждому каналу более безопасный сигнал управления. В зависимости от значения сигнала с пульта 2 .преподавателя на блок 8 при необходимых этапах обучения может осуществляться коммутация и менее безопасной команды. Одно- , времено сигнал с блока 8 поступает на блок 6, в кагором индидарУ тся, с какого пульта, 3 илн4 поступила на модель объекта 1 команда по каждому каналу н какие команды коммут1фовались; более безсшаеные или менее безопасные.

b бяоке 6 осуществляется непрерывное показаю1е оператором и преподавателю величин сигналов команд, яостулакнцих на модель объекта 1. Сигналом

с блока в за8ж;имос1-и от внда режима обутения, задаваемого сигналом с оулыа 2 препод«®атеяя, н параметров мор/ит объекта 1, задаваемых сигналом с модели объекта 1, в блоке 6 яндншфуются цветом по крайней мере на одном из приборов

безопасные пределы параметра. Эти текупше пределы характеризуют ту зону изменения входшлх отгналов модели объекта 1, в которой (отератор может воздействовать на процесс, не сйтасаясь или остановки процесса с ге- ледующими операциями

пуска или выхода отдельных параметров объекта за критические значения.

Устройство предназначено для обучения операторов больщих систем, в которых необходимо не только своевременное переключение запорных и

двухпозицион1 1х регулирующих органов, но н точная установка задатчиков параметров на сягтимальное значение. В современных крупнотоннажных производствах отклонение в веданта технологического режима на несколько процентов может привести к значительным потерям по экономическим показателям.

Для повыщения качества обуче1шя оператсфы в процессе обучения на устройстве получают инф(мацию не только о текущих параметрах моде-ля

объекта 1, но и о качестве, произво,дитедьности н себестоимости целевого продукта, определяемых состоянием модели объекта 1 во-время определенных периодов обучения. Это осуществ.пяется саюдующим образом. Сигналь с выхода Аюдели объекта 1 поступают на блоки динамического моделирования качества 11, щ)оийодате.льности 12 н себе стоимости 13, где определяются по зпрощеивьп соотнощениям соответственно качеетво, производительность и себестоимость продукта. -Указанные

параметры регистрируются в блоке 7. Сигналом с пульта преподавателя устанавливаются в блоках 12 и 13 величины текущих пределов соответственно интегрирования и усреднения во времени значений производительности и себестоимости.

В процессе управления технологическими процессами возникают сенсомоторньге паузы, снижающие темп управления процессом, приводящие к растренированности операторов.

В то же время оценка поведения сшераторов во

время сенсомоторного голодэ позволяет проводить профессиональный отбор операторов.

Для имитации длительного стаби.лизированного режима используется сигнал с пульта преподавателя 2, поступающий на модель объекта 1 через

блок 9.

Этим сигналом наносятся возмущения на модель обтлкта 1.

Снгналы с блока 9, медленно изменяясь, осуществляют незаметное на глаз изменение показателей приборов в блоках 6 и 7, соответствующее изменению параметров модели объекта i. Управляемое включение блок 9 и нзмекние его поСТО9ННЫХ {штегрярованкя с пульта 2 преяодзвателя озволяют ю«тяр 9ать дтпе1в яьк стабипыше реимы, оцеитзЕЯ яоведеийе onqjciopoB щп этом, а акже проязводать внезапное нереключекке на авхрийге 1Й режим после шштельжА mx%i.

Устройство тпвышает качество и (хжращает время обучения oirepaTopos. Метод тарного соревнования особиЕШО оптимален после длительного перерыва в работе. При этом повышается качество переноса жганий, умегашается время адаптации. На каждом этапе обучения операт(ы, находящиеся в оданаковых условиях, с точки зрегает учебного продеоса получают возможность критически воспр|{и){мать свои действия с точки зрения безопасности процесса и его качественных показателей, а такм« действия партнера. В да ВЕНОМ случае парного соревнования соответствующем обеспечения воказанвй параметров без(жасиостя я качества устраняет психологические несоответствия подаотовяенностя преподавателя и оператс юв.

Формула изобретения

Устройство доя яодгото|кя стераторов автш атпз1фованяой Системы управления технологическим проосссом, седержшоее модель обьекта, соединенную с бтжом акалюв комгшд, блоком ивдикаSffii безопасного режима я блоком регистрации, два tiymn 4зператара, посрслючетвле к блоку анализе команд, и пульт 1феподаш1теяя, отличающеес я тем, что, с целью сокрсщеякя времени обучения, оно содержит блок коммутаот безопасной команды, блок изменения уставок параметра, блок интегрировашя сигналов отклонеиия параметров и блоки диншкгического модел1фова1шя кхчества, проязводительносги и себестоимости, входы которых соединены с выходом модели объекта, а выходы - со входом блока регистрации, пульт преподавателя ггодключен через блок Ю1тегрнрования сигналов отклонения параметров к модели объекта, через блок измене}шя уставок параметра к блоку индикации безопасного режима, и непосредствешю- к блокам динамического моделирования производительности и себестоимости и к первому входу блока коммутации безопаснсж командам, BTqpoft вход которого соединен с выходами пультов оператора, третий вход- с выходом блока анализа команд, а выход с соответствующими входами модели объекта и блока индикаюш без М1асного режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обучения операторов | 1986 |

|

SU1388932A1 |

| Устройство для подготовки операторов системы управления технологическим процессом | 1975 |

|

SU542228A1 |

| ТРЕНАЖЕР ОПЕРАТОРОВ СИСТЕМ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 1990 |

|

RU2047909C1 |

| Тренажер оператора автоматизированных систем управления | 1982 |

|

SU1132302A1 |

| Тренажер газовщика длменной печи | 1976 |

|

SU629544A1 |

| Тренажер операторов автоматизированных систем управления | 1981 |

|

SU991482A1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 1991 |

|

RU2012065C1 |

| Тренажер операторов систем управления | 1976 |

|

SU634352A1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| Тренажер оператора систем управления технологическими процессами | 1983 |

|

SU1208571A1 |

Авторы

Даты

1976-09-05—Публикация

1975-03-12—Подача