Изобретение относится к конструкция.м вахуУ-мных ректификационных установок и может быть использовано IB производстве чистых бепзоль ных продуктов, получаемых при переработке сьгрого бензола, улавливаемого из коксового газа, и в других отраслях промышле:нност,и, в которых Производится ректификация жидких однородных смесей с температурами кипения дистиллятов в пределах 50- 90° С.

Известна установка для вакуумной ректификации жидких с.месей, содержащая ректификационную колонну, конденсатор-подогреватель, вакуу.м-насос и трубо;П:роводы.

Недостатками известной уста1новки являются повышенные затраты энергии (паровой и электрической) и невозможность нроведения вакуумной ректификации жидких одиородных смесей с температурами киления компонентов в дистилляте в интервале 50-90° С.

Целью изобретения является проведение ректификашии смесей с темлературой кипения дистиллята в пределах 50-90° С. Это достигается за счет соединения вакуум-насоса с верхом рвктифи кационной колонны, раз.мещением конденсатора-Иодогревателя после вакуум-насоса, а также установкой на трубопроводе между верхом ректификационной колонны и вакуум-насосом каллеотбойника и пароперегревателя.

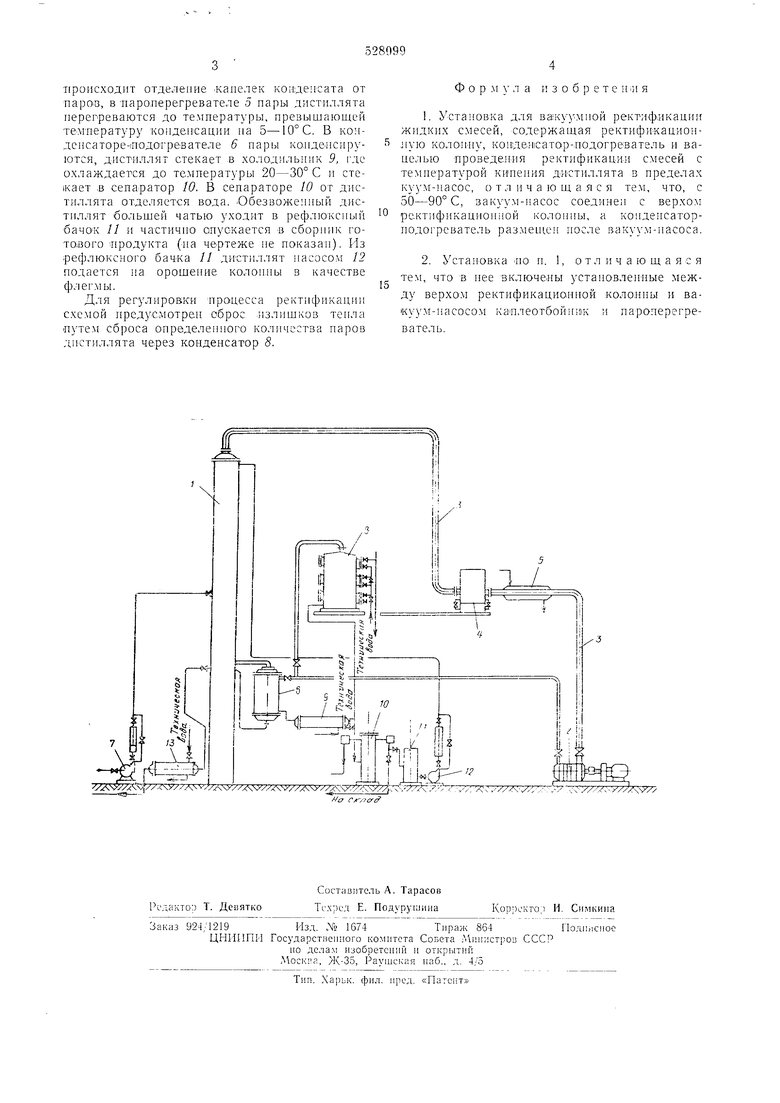

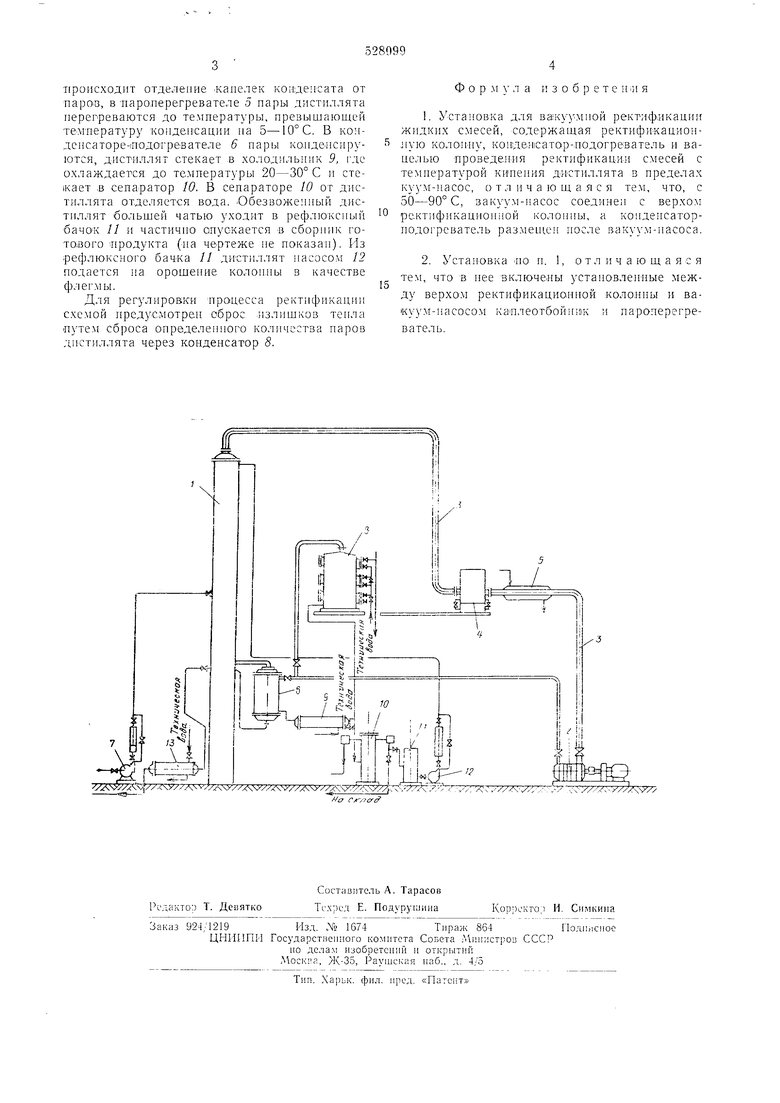

На чертеже изображена технологическая схема установки.

Установка для ректификации жидких смесей состоит из ректификационной колонны /, за куум-насоса 2, соединен.ного с верхом колонны трубопроводом 3, на котором расположены каплеотбойник 4 и пароперегреватель 5, конденсатора-подогревателя 6, размещенного после вакуу.м-насоса 2, центробежного насоса 7, конденсатора 8 для .-конденсации части паров дистиллята, сбрасываемых в связи с налчч11ем излишков тепла, холодильл.ика 9 дистиллята, сепаратора 10 для отделения воды от дистиллята, рефлюксного бачка //, рефлюксного це;1тробежного насоса /2 и хололиль.чика 13 остатков.

Установка работает следующим образо.м.

Сырье из сборника (на чертеже не показан) насосом 7 подается на питательную тарелку (на чертеже не показана) вакуумной

0 ректификационной колонны /. В колонне происходит разделение сырья на дистиллят с температура.ми кинения компонентов (при атмосферном давлении) в пределах 50-90° С и остаток. Нары дистиллята из верха колопны через каплеотбойннк 4 и пароперегреватель 5 поступают в вакуум-насос 2, где сжашаются до давления 1,15 ата, перегреваются до темтературы 135-140 С Н поступают в конден0сатор-подогреватель 6. В каплеотбойнике 4

происходит отделеиие .капелек конденсата от парОВ, в пароперегревателе 5 пары дистиллята перегреваются до температуры, превышающей те-мтгературу копде1гсации на 5-10° С. В кондепсаторе-подогревателе 6 пары конде.нсируются, дистиллят стекает в холодильник 9, где охлаждае1тя до температуры 20-30° С и стекает ,в сепаратор 10. В сепараторе 10 от дистиллята отделяется вода. Обезвоженный дистиллят большей чатью уходит в рефлюксиый бачОК // и частично опускается в сборник готового продукта (на чертеже не показан). Из рефлюксного бачка 11 дистиллят насосом 12 подается па орошение колонны в качестве флегмы.

Для регулировки ттронесса ректнфикапин схемой предусмотрен оброс .излишков тепла путем сброса определенного количества паров дистиллята через конденсатор 8.

Ф о р .м у л а изобретен ai я

1. Установка для ва:куум110Й ректификации жидких смесей, содержашая ректификационпую колОННу, кон1ДбН1сатор-нодогреватель и ванелью ПроведеНИЯ ректификации смесей с температурой кипения дистиллята в пределах куум-пасос, отличающаяся тем, что, с 50-90° С, вакулм-насос соединен с верхом

1 U

ре.ктификацио1П ои колонны, а конденсаторподогреватель размещен после вакуум-насоса.

2. Установка по п. 1, отличающаяся тем, что в нее включены установленпые между верхо.м ректификационной колоппы и вакуум-насосом каплеотбойнигк и пароперегреватель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ректификации многокомпонентных смесей | 1986 |

|

SU1386217A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| Способ снижения образования отложений на тарелках ректификационной колонны в процессе фракционирования каменноугольной смолы | 2020 |

|

RU2758471C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ДИЭТАНОЛАМИНА ОТ ПРИМЕСЕЙ | 2012 |

|

RU2487113C1 |

| Установка для производства ректификованного спирта | 1976 |

|

SU649747A1 |

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

Авторы

Даты

1976-09-15—Публикация

1973-07-30—Подача