Изобретение относится к способу разделения продуктов каталитического крекинга и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промьшшенности.

Цель изобретения - повьппение степени разделения и выхода продуктов каталитического крекинга.

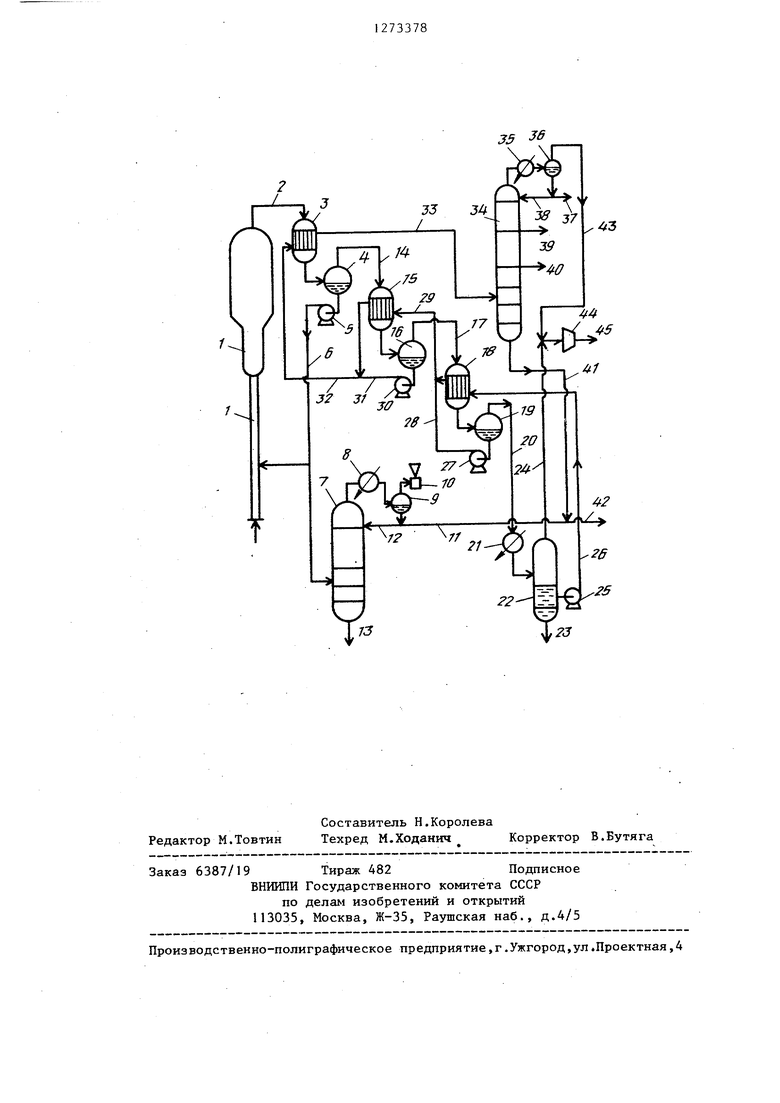

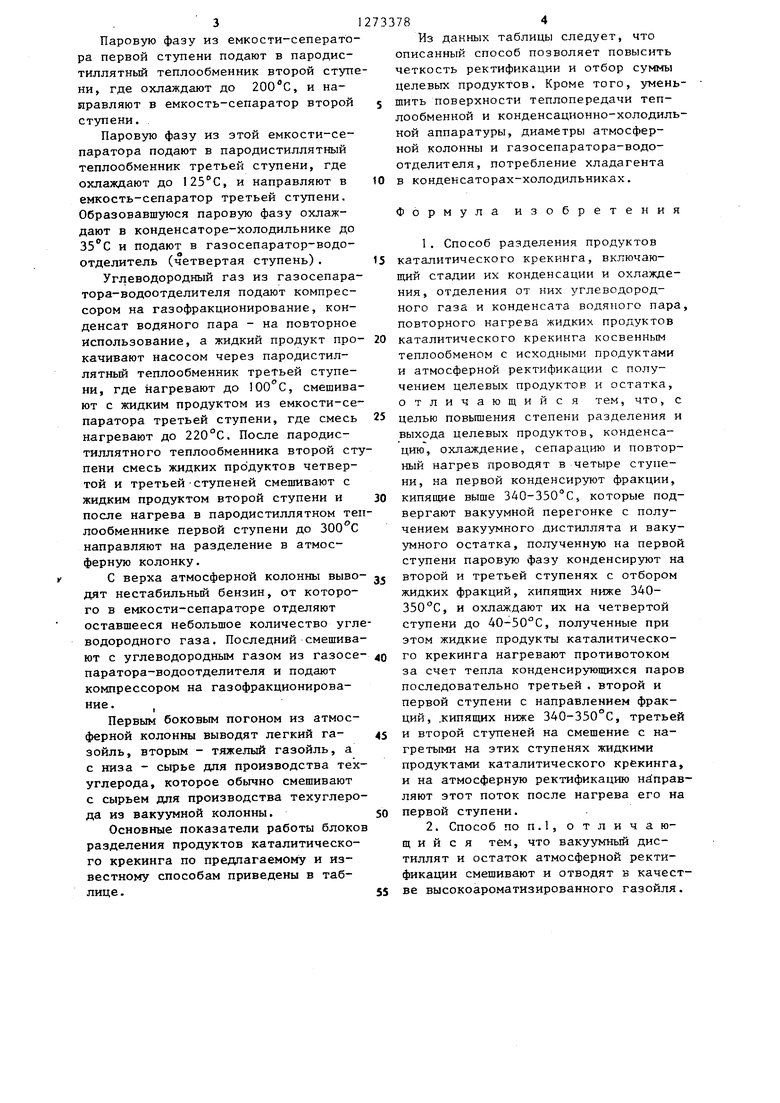

На чертеже представлена принципиальная схема проведения процесса.

Пары продуктов каталитического крекинга из реактора 1 в смеси с водяным паром по линии 2 направляют в пародистиллятный теплообменник 3 и далее в емкость-сепаратор 4 первой ступени конденсации. Из емкости-сепаратора А жидкий продукт, выкипающий выше ЗАО-ЗЗО С, насосом 5 подают по линии 6 в вакуумную колонну 7, работающую под остаточным давлением 50-130 гПа, а часть фракции направляют в качестве рециркулята в реактор 1 . С верха вакуумной колонны 7 пары направляют в конденсатор-холодильник 8 и затем в емкость-сепаратор 9, вакуум в которой поддерживают пароструйным эжектором 10. Из емкости-сепаратора 9 по линии 11 выводят вакуумный дистиллят 350-А20С, часть которого в качестве орошения по линии 12 подают на верх вакуумной колонны 7. С низа вакуумной колонны 7 по линии 13 выводят вакуумный остаток А20-500°С.

Пары продуктов каталитического крекинга в смеси с водяным паром из емкости-сепаратора А по линии 1А направляют в пародистиллятный теплообменник 15 и далее в емкость-сепаратор 16. Пары продуктов каталитического крекинга в смеси с водяньм паром из емкости-сепаратора 16 по линии 17 направляют в пародистиллятный теплообменник 18 и затем в емкость-сепаратор 19, откуда пары продуктов каталитического крекинга в смеси с водяным паром по линии 20 направляют в конденсатор-холодильник 21, где их охлаждают до 35-АО°С и направляют в газосепаратор-водоотделитель 22.

С низа газосепаратора-водоотделителя 22 по линии 23 выводят конденсат водяиого пара, с верха по линии 24 - углеводородный газ. Жидкий продукт из газосепаратора-водоотделителя 22 насосом 25 по линии 26 прокачи.вают через пародистиллятный теплообменник 18, где нагревают за счет тепла паров, подаваемых по линии 17, смешивают с жидким продуктом, которьш подают из емкости-сепаратора 19 насосом 27 по линии 28 и смесь направляют по линии 29 в пародистиллятный теплообменник 15. После этого теплообменника смесь смешивают с жидким продуктом, подаваемым из емкости-сепаратора 16 насосом 30 по линии 31 и направляют в пародистиллятный теплообменник 3 по линии 32, где ее нагревают теплом паров продуктов каталитического крекинга в смеси с

5 водяным паром, подаваемым по линии 2. Нагретую до температуры 280320С смесь по линии 33 подают в атмосферную колонну 34. Пары ректификата с верха атмосферной колонны ЗА направляют в конденсатор-холо0дильник 35 и далее в емкость-сепаратор 36, из которой по линии 37 выводят дистиллят (бензин), часть которого подают по линии 38 в качест5ве орошения атмосферной колонны 34. Боковыми погонами из атмосферной колонны 34 по линиям 39 и АО выводят соответственно керосин и газойль, а по линии А1 - остаток, смешением

0 которого -с вакуумным дистиллятом, подаваемым по линии 1I, получают высокоароматизированньш газойль, отводимый по линии А2.

Небольшое количество углеводородного газа выделившееся в емкости-се5параторе 35, отводят по линии A3, смешивают с углеводородным газом, отводимым из газосепаратора-водоотделителя 22 по линии 2А, и эту смесь компрессором АА направляют по ли0нии А5 на газофракционирование.

Пример. На установке каталитического крекинга мощностью 2 млн т/год (250 т/ч) пары продук- .

5 тов каталитического крекинга в смеси с водяным паром из реактора с температурой 480°С направляют в пародистиллятный теплообменник первой ступени, где их охлаждают до , и

O далее в емкость-сепаратор первой ступени. Жидкую фазу первой ступени из этой емкости-сепаратора направляют в вакуумную колонну, работакицую под остаточным давлением 8 кПа. В качест5ве вакуумного дистиллята из этой колонны выводят сырье для производства техуглерода, а в качестве остат. ка - котельное топливо.

Паровую фазу из емкости-сеператора первой ступени подают в пародистиллятный теплообменник второй ступе ни, где охлаждают до , и направляют в емкость-сепаратор второй ступени.

Паровую фазу из этой емкости-сепаратора подают в пародистиллятный теплообменник третьей ступени, где охлаждают до 125°С, и направляют в емкость-сепаратор третьей ступени. Образовавшуюся паровую фазу охлаждают в конденсаторе-холодильнике до и подают в газосепаратор-водоотделитель (четвертая ступень).

Углеводородный газ из газосепаратора-водоотделителя подают компрессором на газофракционирование, конденсат водяного пара - на повторное использование, а жидкий продукт прокачивают насосом через пародистиллятный теплообменник третьей ступени, где нагревают до 100°С, смешивают с жидким продуктом из емкости-сепаратора третьей ступени, где смесь нагревают до 220°С. После пародистиллятного теплообменника второй сту пени смесь жидких продуктов четвертой и третьей-ступеней смешивают с жидким продуктом второй ступени и после нагрева в пародистиллятном теп лообменнике первой ступени до направляют на разделение в атмосферную колонку.

С верха атмосферной колонны выводят нестабильный бензин, от которого в емкости-сепараторе отделяют оставшееся небольшое количество угле водородного газа. Последний смешивают с углеводородным газом из газосепаратора-водоотделителя и подают компрессором на газофракционирование . ,

Первым боковым погоном из атмосферной колонны выводят легкий газойль, вторым - тяжелый газойль, а с низа - сырье для производства техуглерода, которое обычно смешивают с сырьем для производства техуглерода из вакуумной колонны.

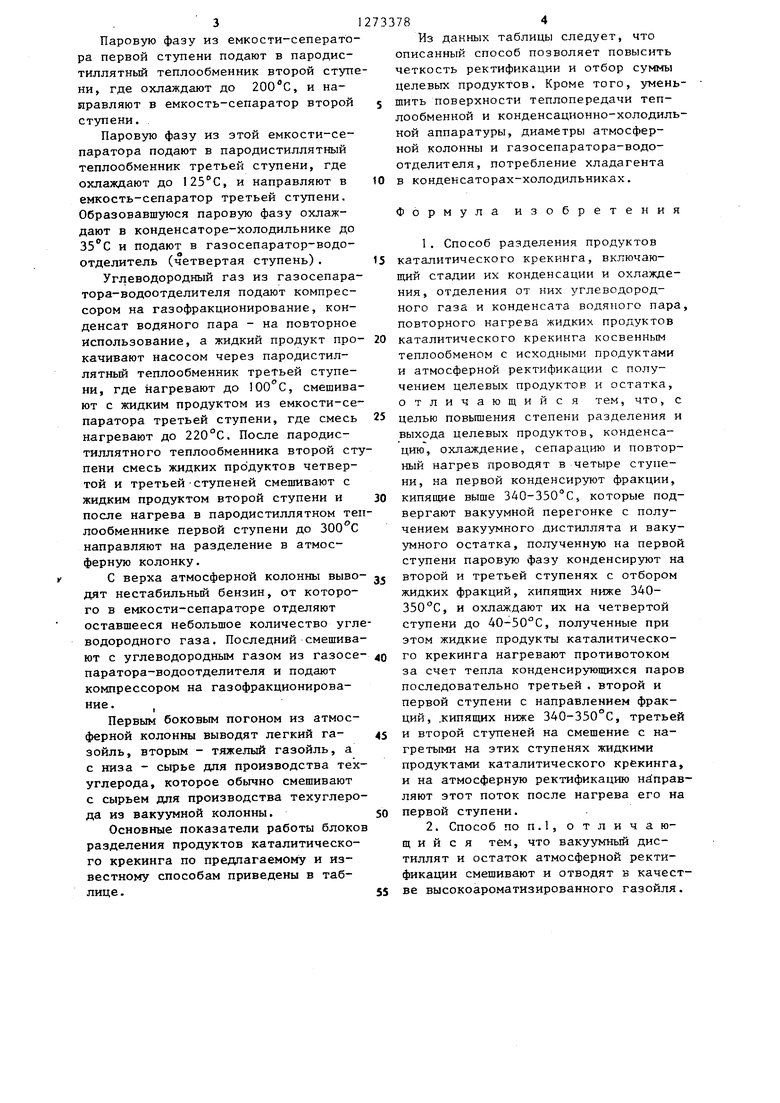

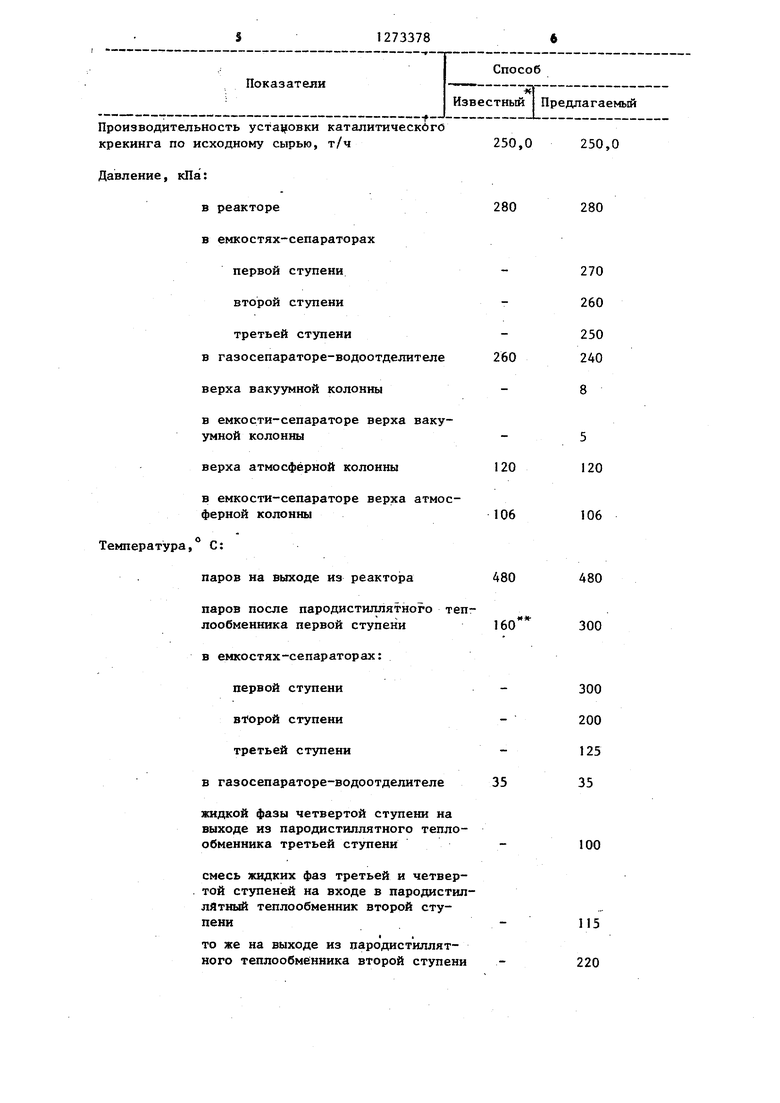

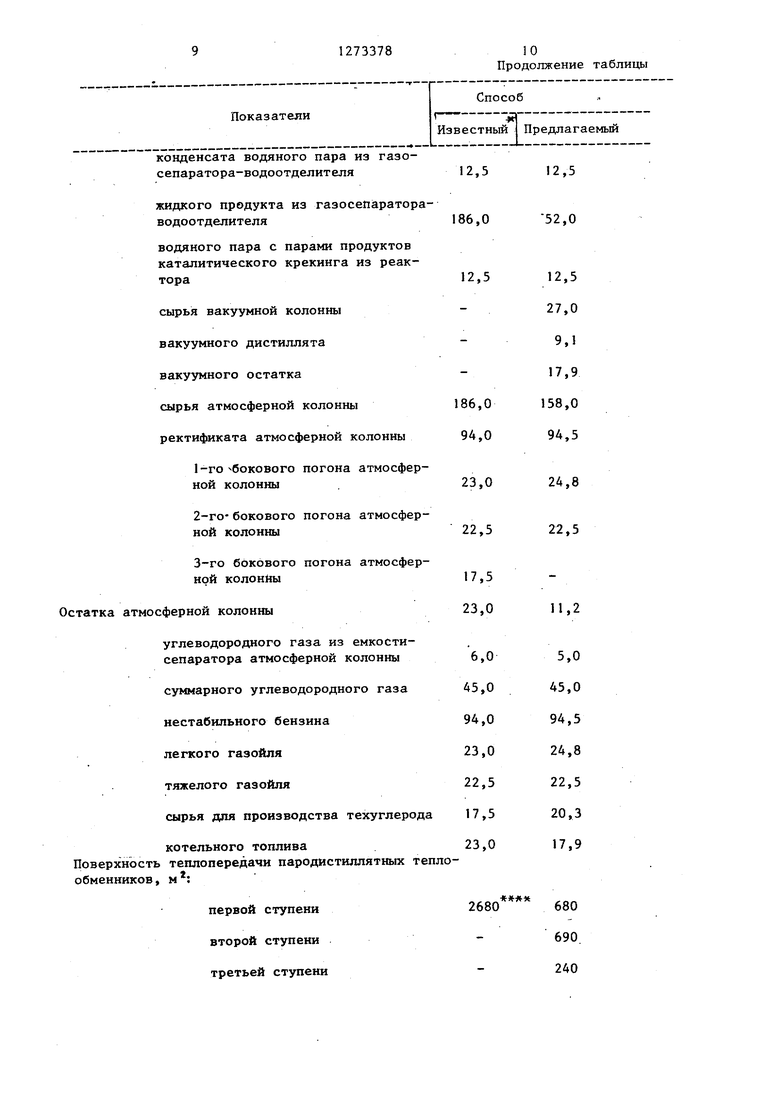

Основные показатели работы блоков разделения продуктов каталитического крекинга по предпагаемому и известному способам приведены в таблице.

733784

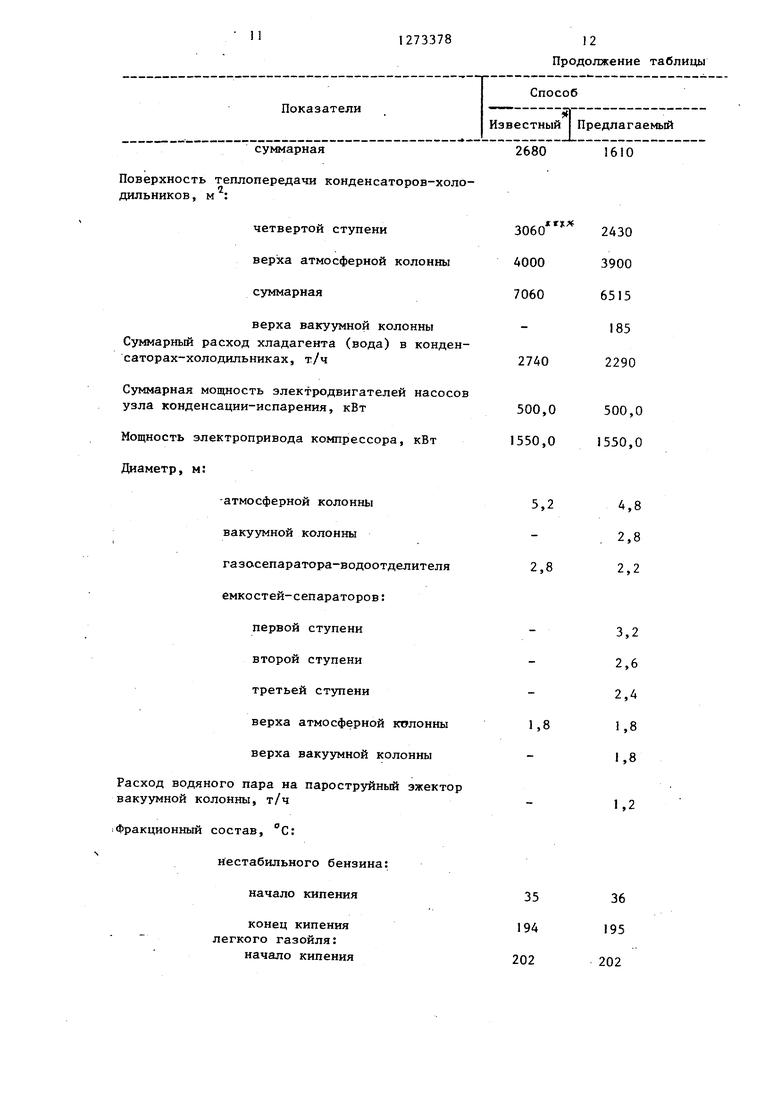

Из данных таблицы следует, что описанный способ позволяет повысить четкость ректификации и отбор суммы целевых продуктов. Кроме того, умень5 шить поверхности теплопередачи теплообменной и конденсационно-холодильной аппаратуры, диаметры атмосферной колонны и газосепаратора-водоотделителя, потребление хладагента 10 в конденсаторах-холодильниках.

Формула изобретения

1.Способ разделения продуктов 15 каталитического крекинга, включающий стадии их конденсации и охлаждения, отделения от них углеводородного газа и конденсата водяного пара, повторного нагрева жидких продуктов

20 каталитического крекинга косвенным теплообменом с исходными продуктами и атмосферной ректификации с получением целевых продуктов н остатка, отличающийся тем, что, с

5 целью повышения степени разделения и выхода целевых продуктов, конденсацию, охлаждение, сепарацию и повторный нагрев проводят в четыре ступени, на первой конденсируют фракции,

0 кипящие выше ЗАО-ЗЗО С, которые подвергают вакуумной перегонке с получением вакуумного дистиллята и вакуумного остатка, полученную на первой ступени паровую фазу конденсируют на

5 второй и третьей ступенях с отбором жидких фракций, кипящих ниже 340350°С, и охлаждают их на четвертой ступени до 40-50°С, полученные при этом жидкие продукты каталитическо0 го крекинга нагревают противотоком за счет тепла конденсирующихся паров последовательно третьей . второй и первой ступени с направлением фракций, .кипящих ниже 340-350°С, третьей

S и второй ступеней на смешение с нагретыми на этих ступенях жидкими продуктами каталитического крекинга, и на атмосферную ректификацию нйправ- ляют этот поток после нагрева его на

0 первой ступени.

2.Способ поп., отличающийся тем, что вакуумный дистиллят и остаток атмосферной ректификации смешивают и отводят в качест5 ве высокоароматизированного газойля. Пр кр Да Те ность установки каталитическбго сходному сырью, т/ч250,0 250,0 : в реакторе280 280 в емкостях-сепараторах первой ступени- 270 второй ступени- 260 третьей ступени- 250 в газосепараторе-водоотделителе 260 240 верха вакуумной колонны- 8 в емкости-сепараторе верха вакуумной колонны- 5 верха атмосферной колонны120 120 в емкости-сепараторе верха атмосферной колонны106 106 С: паров на выходе из реактора 480 480 паров после пародистиллятного теплообменника первой ступени160300 в емкостях-сепараторах: первой ступени-300 Bfopou ступени-200 третьей ступени-125 в газосепараторе-водоотделителе3535 жидкой фазы четвертой ступени на выходе из пародистиллятного теплообменника третьей ступени- 100 смесь жидких фаз третьей и четвертой ступеней на входе в пародистиллЯтный теплообменник второй ступени- 115 то же на выходе из пародистиллятного теплообменника второй ступени - 220 -М

Показатели

смеси жидких фаз второй, третье и четвертой ступеней на входе в пародистиллятный теплообменник первой ступени

то же, на выходе из пародистиллятного теплообменника первой ступени

в атмосферной колонне:

верха

вывода 1-го бокового погона

вывода 2-го бокового погона

вывода 3-го бокового погона

низа

в емкости-сепараторе в вакуумной колонне:

верха

низа

в емкости-сепараторе

Количество, т/ч:

паров продуктов каталитического крекинга из реактора

паровой фазы первой ступени

жидкого продукта первой ступени

паровой фазы второй ступени

жидкого продукта второй ступени

паровой фазы третьей ступени

жидкого продукта третьей ступени

углеводородного газа из газосепаратора-водоотделителя

Способ Известный Предлагаемый

205

130 202 270

290 35

200

280

80

225,0 198,0

27,0 148,0

50,0 92,0

56,0 40,0 Показатели суммарная Поверхность теплопередачи конденсаторов-х дильников , м : четвертой ступени верха атмосферной колонн суммарная верха вакуумной колонны Суммарный расход хладагента (вода) в конд саторах-холодильниках, т/ч Суммарная мощность электродвигателей насо узла конденсации-испарения, кВт Мощность электропривода компрессора, кВт Диаметр, и: -атмосферной колонны вакуумной колонны газосепаратора-водоотделител емкостей-сепараторов: первой ступени второй ступени третьей ступени верха атмосферной колонн верха вакуумной колонны Расход водяного пара на пароструйный эжек вакуумной колонны, т/ч 1 Фракционный состав, С: нестабильного бензина: начало кипения конец кипения легкого газойля: начало кипения Способ стный Предлагаемый 680 1610 2430 060 000 3900 060 6515 185 2740 2290 500,0 500,0 550,0 1550,0 . 2,8 35 194 202

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга | 1987 |

|

SU1490140A1 |

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ГИДРООБРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ГИДРОКОНВЕРСИИ | 1995 |

|

RU2134712C1 |

Изобретение относится к способам разделения продуктов каталитического крекинга и может быть использовано в нефтеперерабатьшающей и нефтехимической отраслях промышлеиности. С целью повьшения степени разделения и выхода целевых продуктов конденсацию, охлаждение, сепарацию и повторный нагрев жидких продуктов каталитического крекинга проводят ступенчато . На каждой из четырех ступеней получают паровую фазу и жидкий продукт. Сконденсированные на первой ступени тяжелые фракции, выкипа- . ющие выше 340-350°С, направляют на вакуумную перегонку с получением вакуумного дистиллята и вакуумного остатка. Паровую фазу первой ступени конденсируют на второй и третьей ступенях с отбором жидких фракций, кипящих ниже 340-350 с. Эти фракции охлаждают на четвертой ступени до 4050°С. Жидкие продукты, которые при этом получают,нагревают на третьей, второй и первой ступенях конденсирующимися на этих ступенях парами. Фракции, кипящие ниже 340-350°С, смещивают с жидкими продуктами крекинга, нагреваемыми на третьей и второй ступенях. На атмосферную ректификацию & направляют жидкие продукты крекинга после нагрева его на первой ступени. (Л Возможно смешивать вакуумньш дистиллят и остаток высокоароматизированного газойлд. В результате повышается четкость ректификации и отбор суммы целевых продуктов на 2-3%. Способ позволяет также снизить потребление to хладоагёнта, уменьшить диаметры мосферной колонны и газосепаратосо ра - водоотделителя, упростить конденсационно-холодильную аппаратуру, 00 1 з.п.ф-лы, 1 табл., 1 ил. 00

конец кипения тяжелого газойля: начало кипения конец кипения

сырья для производстрода:

начало кипения конец кипения котельного топлива: начало кипения

В атмосферной колонне реактификатом является нестабильный бензин, 1-ым боковым погоном - легкий газойль, 2-ым - тяжелый газойль, 3-им- сырье для производстве техуглерода; остатком котельное топливо;

Температура паров после пародистиллятного теплообменника;

Температура жидких продуктов каталитического крекинга на выходе из пародистиллятного теплообменника;

Поверхности теплопередачи пародистиллятного теплообменника и конденсатора-холодильника паров продуктов крекинга соответственно.

278

276 351

348 349 424 420

402

408

| Прокопюк С.Г., Масагутов P.M | |||

| Промышленные установки каталитического крекинга, М.: Химия, 1974, с.104-108 | |||

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-11-30—Публикация

1985-03-20—Подача