1

Изобретение относится к области антифрикционных композиций для изготовления материалов для узлов трения без смазки.

Известны самосмазывающиеся антифрикционные композиции для узлов трения компрессоров и детандеров, включающие политетрафторэтилен (ПТФЭ), углеродный порошок и дисульфид молибдена 1,2.

Известно введение в ПТФЭ композиции угольных и графитовых волокон для повышения износостойкости з.

Известно также применение природного графита, нитрида бора, талька и медного порошка в качестве твердых смазок ПТФЭ улучшающих его износостойкость. Однако

значение допустимых удельных нагрузок и величин износа известных материалов этого класса сравнительно невелико и в значительной мере зависит от условия работы узла трения и влажности газовой среды.

Целью предлагаемого изобретения является увеличение предела допустимой уделной нагрузки и повышение износостойкости при работе в сухих и влажных газах.

Предлагают в состав материала совместн

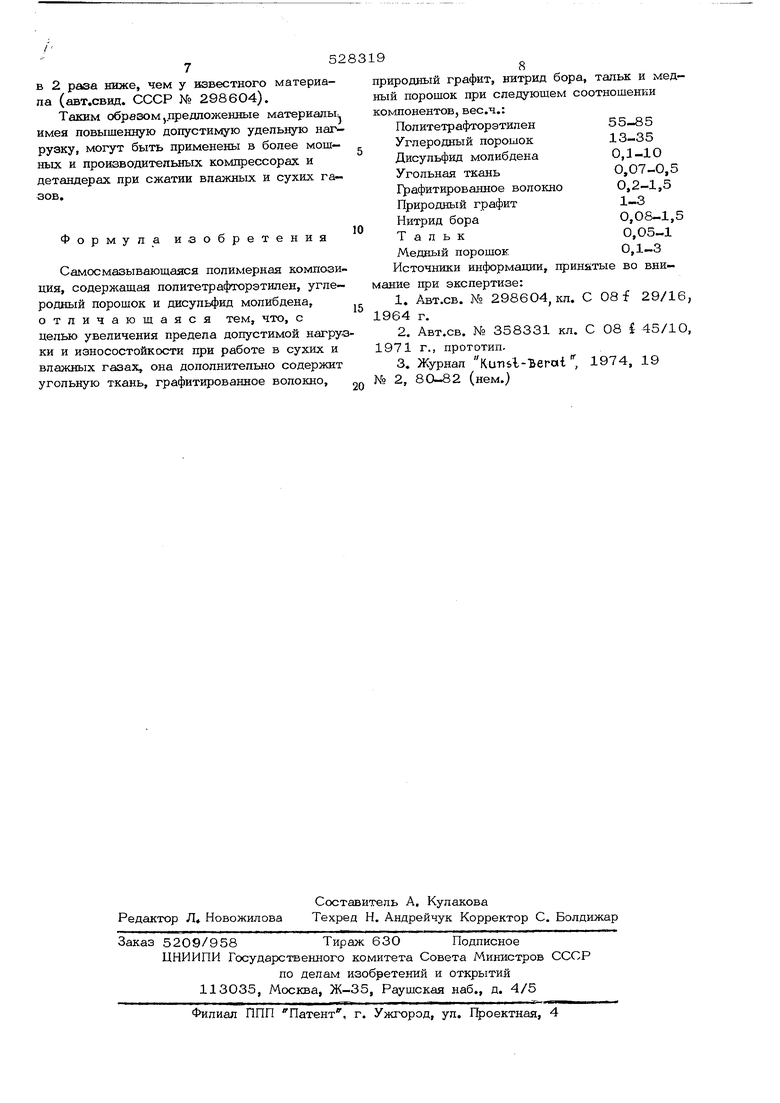

вводить угольную ткань, графитированное волокно и комплекс твердых смазок, состощий из природного графита, нитрида бора и талька с добавкой медного порошка при следующем соотношении компонентов,вес.ч.: Политетрафторэтилен55-85

Углеродный порошок13-35

Дисульфид молибдена0,1-10

Природный графит1-3

Нитрид бора0,О8-1,5

ТапькО,05-1

Медный порошок0,1-3

Угольная ткань0,07-0,5

Графитированное волокно0,2-1,5

Смесь природного графита, нитрида бора, дисульфида молибдена, талька в порошкообраном состоянии (i 90 мкм) и медный порошок (4-5 мкм) подвергают совместному тонкому Диспергированию (1-5 мкм) в вибромельнице. Политетрафторэтилен перемешивают в технической воде с добавкой поверхностно-активных веществ, например ОП-7, ОП-10, в гидросмесителе пропеллерного типа и .затем диспергируют в коллоидной мельнице. После этого в гидрополитетрафторэтипеновую пульпу вводят углеродный порошок CjCQS мкм) вместе со смесью, диспергированной в вибромепьнице. Полученный состав подвергают совмест- ному процессу гидросмешения и диспергированию. Затем вводят угольную ткань, на- резанную на полоски длиной 50 мм. После этого полученные компоненты вначале сме- шивают с целью предварительного измельчения ткани, а затем диспергируют до получения из ткани филаментов длиной не более 5 мм. Последним в смеси добавля-, ется графиткрованное волокно в виде пучков длиной до 100 мм, и гидропульпу только смешивают до получения углеродных филаментов длиной 2-3 мм, Из гид- ропульпы при помощи вакуумирования и сушки при 135-15О С удаляется влага. Переработка пресс-порошка в изделии производится двумя путями: 1. При содержании политетрафторэтилена в рецептуре более 70% - методом холод- ного прессования в пресс орме при давпеНИИ 4ОО-5ОО кгс/см и последующей термической обработки заготовок в печи аэродинамических потерь (ПАП-ЗМ) при 38О335°С. 2. При содержании ПТФЭ менее 70% методом термомеханической обработки в прессЦюрме при давлении до 70О кгс/см и 370-375 С. Детали требуемых размеров изготавливают из заготоьок путем механической обработки. Ниже приведены примерные составы, рас- считанные на 1ОО кг сухой шихты. Пример 1, Гидросмеситель заполняют технической водой из расчета 2,5:1 (по отношению к весу ПТФЭ) и вводят поверхностно-активное вещество ОП-10 (ГОС 8433-57) в количестве 1%. Вода с повер ностно-активным веществом перемещиваетс 10 мин. Затем в воду при перемешивании постепенно загружают фторопласт-4 (ГОСТ 1ОО07-72) в количестве 86 кг и смешива ют в течение 30 мин. При помощи центробежного насоса гидрофторопластовая пульпа по замкнутому циклу поступает иа гидросмесителя в коллоидную мельницу, где происходит измельчение фторопласта. Этот про цесс ведут в течение 2 ч. Природный графит ЭЗМ (ГОСТ 747857), дисульфид молибдена МВЧ-4 (ЦМТУ06-1-68), нитрид бора (ТУ 2УССР-.0-3635-72), тальк (ГОСТ 879-52) и медный порошок (гост 49-60-68) соответственно 600 г, 100 г, 80 г, 50 г, 100 г подвер гают совместному тонкому диспергированию в вибромельнице в течение 5 ч. Приготовленная тонкодиспергированная твердая смаз с медным порошком вводится в гидрофторопластх вую пульпу вместе с 13 кг углеродного порошка, состоящего из частиц размером менее 45 мкм и полученного из углеграФитовых заготовок (ТУ 48-20- 10-72), Процесс совмещенного гидросмешения и диспергирования пульпы указанного ссютава ьедут в течение 6 ч. Затем в гидросмеси- тель помещают 7 О г угольной ткани УТМ-8 (ТУ-48-20-17-72) в виде полос длиной до 5 о мм в течение 1 ч проводят смешивание компонентов, После этого гидропульпа вновь подвергается совместному процессу гидросмещения и диспергирования в течение 0,5 ч. В полученный состав добавляют 200 г графитированных волокон ВМН-4 (ТУ 4&-01-4-72) в виде пучков длиной до 10 мм и гидропульпу только смешивают в течение 0,5 ч. Из гидропульпы при помощи вакуумирования и сушки при 135-15 удаляют . Пресс-порощок перерабатывают в изделие путем холодного прессования в прессЦюрме при давлении 50О кгс/см , термической обработки заготовок в печи при 380-385 С и мехнической обработки в соответствии с требованиями по размерам и допускам. Пример 2. Состав, кг: Кокс литейный (ГОСТ 8935-66)13,5 Графитированное волокно ВМН-4 1 Угольная ткань УТМ-8 Природный графит ЭЗМ Дисульфид молибдена МВЧ-4 Нитрид бора Тальк Медный порошок Фторопласт-4 Технологический процесс получения материала тот же, что и в примере 1. Пример 3. Состав, кг; Углеграфитовый порошок (ТУ.-48-2О-10-72)30 Угольная ткань УТМ-80,1 Графитированное волокно ВМН-41 Природный графит ЭЗМ0,9 Дисульфид молибденаЮ Тальк0,5 Нитрид бора1,5 Медный порошок1 Фторопласт55 Технологический процесс получения пресспорошка по этому примеру ведут следующим образом. Тонкодиспергированную в вибромельнице смесь природного графита, дисульфида молибдена, нитрида бора, талька и медного

порошка вместе с угольной тканью помещают в предварительно диспергированную фторопластовую пульпу и полученный состав вначале смешивают в течение 1 ч, а затем проводят совмещенный процесс гидросмеше- ния и диспергирования в течение 0,5 ч. Далее в смесь добавляют углеграфитовый порошок с размером частиц не более 0,5 мм, содержащих 45-55% частиц менее 90 мкм,

и графитированное волокно. Весь состав

перемешивают в течение 1 ч. После удаления влаги пресс-порошок прессуют в прессформах при давлении 700 кгс/см и темСостав, вес

По примеру 1

пературе 370-375 С. Из полученных заготовок изготавливают детали путем механической обработки.

Допустимые удельные нагрузки и величин износов предложенных и известных материалов определяют на машине трения по схеме вал-вкладыщ при трении по стали 1X18 Н9Т

в среде влажного воздуха и сухого азота.

Результаты испытаний материалов по всем примерам в сравнении с извecтны I представлены в таблице.

Таблица

Износ при Рабочая дополни- среда тельной нагрузке, мг/ч

Воздух с влажностью 15-17 г/м

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для самосмазывающегося материала | 1978 |

|

SU753892A1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Сальниковая набивка | 1988 |

|

SU1590778A1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2177963C1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2567293C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ МАТРИЦ | 2004 |

|

RU2266988C2 |

По примеру 2 По примеру 3

По авторскому свидетельству СССР № 298604 (кокс 10-30%, политетрафторэтилен - остальное)

По авторскому свидетельству СССР № 358331 (политетрафторэтилен 35-5О%, графит 35-5О%, дисульфид молибдена 15-2О%)

Из таблицы следует, что предложенные композиции (пример 1 и 2) при работе в среде влажного воздуха имеют допустимую удельную нагрузку в 1,5-2 раза выше, а износ в 2-3 раза ниже, чем у известного

0,8То же

0,08Сухой азот с

содержанием влаги 0,01ОД г/м

То же

0,15

2,2

Воздух с влажностью 15-17 г/м

55

материала, работающего в тех же условиях (авт.свид. СССР № 358331).

Композиция (пример З) при работе в среде сухого азота имеет допустимую удепь60 ную нагрузку в 1,5 раза выше, а взнос 75283 в 2 раза ниже, чем у известного материапа (авт.свид. СССР № 298 6О4). Таким образом,предложенные материалы. имея повышенную допустимую удельную нагрузку, могут быть применены в более мошных и производительных компрессорах и детандерах при сжатии влажных и сухих гаoUi3 Формула изобретения Самосмазывающаяся полимерная композиция, содержащая политетрафторэтилен, углеродный порошок и дисульфид молибдена, отличающаяся тем, что, с целью увеличения предела допустимой нагрузки и износостойкости при работе в сухих и влажных газах, она дополнительно содержит угольную ткань, графитированное волокно, go 9 природный графит, нитрид бора, тальк и медный порошок при следующем соотношении компонентов, вес.ч. Политетрафторэтилен Углеродный порошокп 7 1 г, Дисульфид молибденаг) О7 О 5 Угольная тканьг о 7 R Графитированное волокно (J,i-±,o Q Природный графит-L- Нитрид бора0,08-1,5 Тальк0,05-1 Медный порошок0,1-3 Источники информации, принятые во внимание при экспертизе: 1. Авт.св. № 298604, кл. С 08 f 29/16, 1964 г. 2. Авт.св. № 358331 кл. С 08 i 45/10, 1971 г., прототип. 3. Журнал Kunsl-berat , 1974, 19 80-82 (нем.)

Авторы

Даты

1976-09-15—Публикация

1974-06-04—Подача