(54) КОМПОЗИЦИЯ ДЛЯ САМОСМАЗЬШАЮЩЕГОСЯ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для антифрикционного материала | 1980 |

|

SU939494A1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| Самосмазывающаяся композиция | 1978 |

|

SU706435A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПРЕСС-КОМПОЗИЦИЯ | 1972 |

|

SU423820A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| Композиция для самосмазывающегося антифрикционного материала | 1974 |

|

SU482492A1 |

| Самосмазывающаяся композиция и способ ее получения | 1980 |

|

SU954416A1 |

| Композиция уплотнителя сушильных барабанов текстильных машин | 1975 |

|

SU737431A1 |

| Антифрикционный пресс-материал | 1974 |

|

SU513071A1 |

| Самосмазывающаяся пресскомпозиция | 1975 |

|

SU579291A1 |

Изобретение относится к компози циям для самосмазывающихся материа лов. Оно может быть использовано, например, для изготовления шаровых пальцев системы рулевого управлени грузовых автомашин. .Известна композиция для самосма зывающегося материала, включающая углеродный наполнитель (35-75%), п лиалюмофёнилсилоксан (1-5%), эпок сидную смолу (15-53%), линолеат ко бальта (0,5-5%), кремнийорганическую кислоту (0,5-10%) и нитрид бора (3-7%) Щ Однако материал, полученный на ее основе, обладает сравнительно низкими физико-механическими показателями и высоким износом. Известна также взятая за прототип .композиция, вк.шочаю1цая полиокс .фейилметанфеноксисилоксан, содержа щий звенья io} (oCeW-tCHjC iUOHj j молекулярной массы 10-15 тыс. (3540.%), гексаметилентетраамин (3,54%), углеродную ткань (40-50%) и .дисульфид молибдена (10-15%) 23. Недостатком этой композиции является невысокая износостойкость материала на ее основе при повышенных вибрационных нагрузках и давлениях. Цель изобретения - устранение указанных недостатков, т.е. повышение износостойкости самосмазывающегося материала, а следовательно, увеличение срока его службы. Поставленная цель достигается за счет того, что композиция, включающая указанный выше полйоксифенилметанфеноксисилоксан молекулярной массы 10-15 тыс., гексаметилентетраамин, углеродную ткань и дисульфид молибдена, дополнительно содержит фенолфурфуриловую смолу и нитрид бора при следующем соотношении компонентов, мас.%: Полиоксифенилметанфеноксисилоксан20-30Гексаметиле |тетраамин1,5-2,0 Углеродная . . ткань45-55 Дисульфид молибДена5-9

Фенолфурфуриловаж смола4-11

Нитрид бора10-15

Технология изготовления композиции для самосмазывающегося материала включает следующие операции: приготовление смеси полимеров - фенолфУРФУриловой смолы марки (ФН), полиоксифенилметанфеноксисилоксана и гексаметилентетраамина, внесение порошкообразных добавок в раствор связующего - смеси нитрида бора и дисульфид молибдена, пропитку углеродной ткани указанным раствором связующего, сушку при пропитанной ткани и разрезку под соответствующую пресс-форму, прессование по давлением до 300 кгс/см и при температуре до , механическую обработку под требуемые размеры.

Согласно приведенной технологии были изготовлены три композиции.

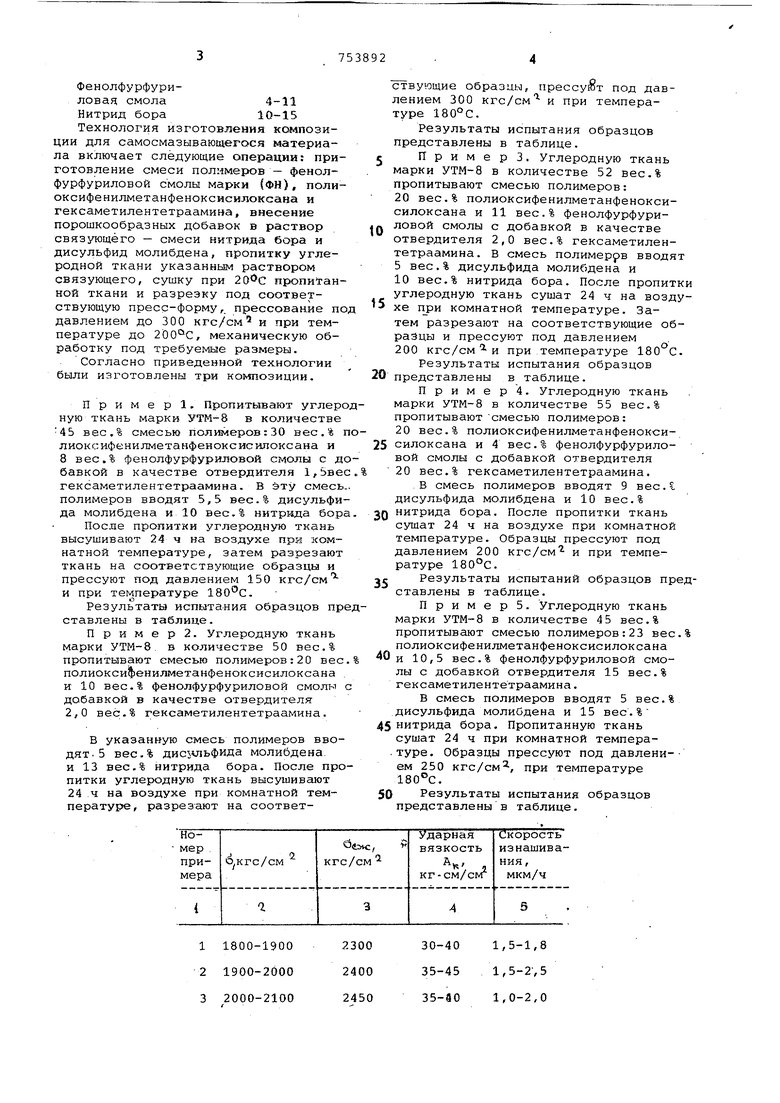

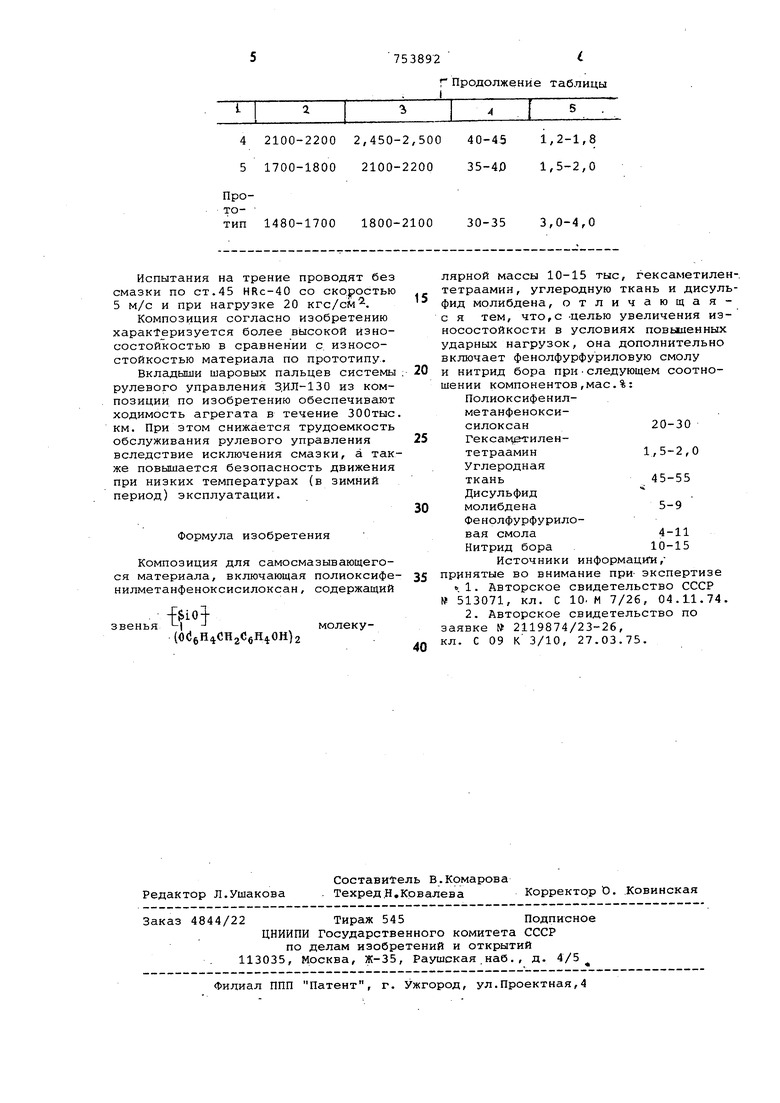

Пример, Пропитывают углероную ткань марки УТМ-8 в количестве 45 вес.% смесью полимеров:30 вес.% плиоксифенилметанфеноксисилоксана и 8 вес.% фенолфурфуриловой смолы с добавкой Б качестве отвердителя 1,5вес гексаметилентетраамина. В эту смесь. полимеров вводят 5,5 вес.% дисульфида молибдена и 10 вес.% нитрида бора

После пропитки углеродную ткань высушивают 24 ч на воздухе при комнатной температуре, затем разрезают ткань на соответствующие образцы и прессуют под давлением 150 кгс/см и при температуре ISO-c.

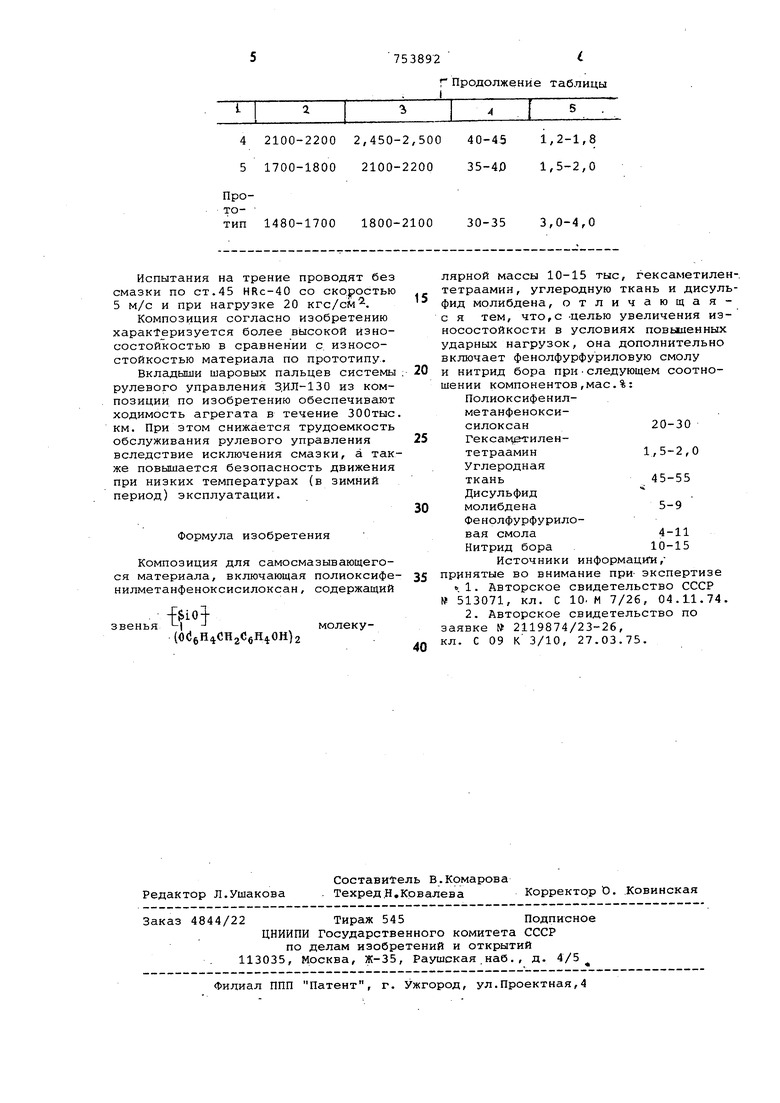

Результаты испытания образцов преставлены в таблице.

П р и м е р 2. Углеродную ткань марки УТМ-8 в количестве 50 вес.% пропитывают смесью полимеров:20 вес. полиокси енилметанфеноксисилоксана и 10 вес.% фенолфурфуриловой смолы с добавкой в качестве отвердителя 2,0 вес.% гексаметилентетраамина.

В указанную смесь полимеров вводят. 5 вес.% дись льфида молибдена, и 13 вес.% нитрида бора. После пропитки углеродную ткань высушивают 24 ч на воздухе при комнатной температуре, разрезают на соответ11800-1900 2300 30-40 1,5-1,8

21900-2000 2400 35-45 1,5-2-,5

32000-2100 2450 35-90 1,0-2,0

ствующие образцы, прессует под давлением 300 кгс/см и при температуре 180°С.

Результаты испытания образцов представлены в таблице.

Приме р 3. Углеродную ткань марки УТМ-8 в количестве 52 вес.% пропитывают смесью полимеров: 20 вес.% полиоксифенилметанфеноксисилоксана и 11 вес.% фенолфурфуриловой смолы с добавкой в качестве отвердителя 2,0 вес.% гексаметилентетраамина. в смесь полимеррв вводят 5 вес.% дисульфида молибдена и 10 вес.% нитрида бора. После пропитки углеродную ткань сушат 24 ч на воздухе комнатной температуре. Затем разрезают на соответствующие образцы и прессуют под давлением 200 кгс/см и при температуре .

Результаты испытания образцов 0 представлены в таблице.

П р и м е р 4. Углеродную ткань марки УТМ-8 в количестве 55 вес.% пропитываютсмесью полимеров: 20 вес.% полиоксифенилметанфенокси5 силоксана и 4 вес.% фенолфурфуриловой смолы с добавкой отвердителя 20 вес.% гексаметилентетраамина.

В смесь полимеров вводят 9 вес.г. дисульфида молибдена и 10 вес.% Q нитрида бора. После пропитки ткань сущат 24 ч на воздухе при комнатной температуре. Образцы прессуют под давлением 200 кгс/см и при температуре 180°С.

Результаты испытаний образцов представлены в таблице.

П р и м е р 5. Углеродную ткань марки УТМ-8 в количестве 45 вес.% пропитывают смесью полимеров:23 вес.% полиоксифенилметанфеноксисилоксана 0 и 10,5 вес.% фенолфурфуриловой смолы с добавкой отвердителя 15 вес.% гексаметилентетраамина.

В смесь полимеров вводят 5 вес.% дисульфида молибдена и 15 вес.% 5 нитрида бора. Пропитанную ткань сушат 24 ч при комнатной темпера.туре. Образцы прессуют под давлени- ем 250 кгс/см-, при температуре 180°С.

0 Результаты испытания образцов представлены в таблице.

Прото-

тип 1480-1700 Испытания на трение проводят без смазки по ст.45 HRc-40 со скоростью 5 м/с и при нагрузке 20 кгс/см. Композиция согласно изобретению характеризуется более высокой износостойкостью в сравнении с износостойкостью материала по прототипу. Вкладыши шаровых пальцев системы рулевого управления 3,ИЛ-130 из композиции по изобретению обеспечивают ходимость агрегата в течение ЗООтыс км. При этом снижается трудоемкость обслуживания рулевого управления вследствие исключения смазки, а так же повышается безопасность движения при низких температурах (в зимний период) эксплуатации. Формула изобретения Композиция для самосмазывающегося материала, включающая полиоксифе нилметанфеноксисилоксан, содержащий f O-fзвенья -1 - молеку(0(бН4,СН2СбД4: И}2

Г Продолжение таблицы

1800-2100

30-35 3,0-4,0 лярной массы 10-15 тыс, гексаметилентетраамин, углеродную ткань и дисульфид молибдена, отличающаяс я тем, что,с -целью увеличения износостойкости в условиях повыиенных ударных нагрузок, она дополнительно включает фенолфурфуриловую смолу и нитрид бора приследующем соотношении компонентов,мае.%: Полиоксифенилметанфеноксисилоксан20-30Гексаг4 етилентетраамин1,5-2,0 Углеродная ткань45-55 Дисульфид молибдена5-9 Фенолфурфуриловая смола4-11 Нитрид бора10-15 Источники информации,ринятые во внимание при- экспертизе ч 1. Авторское свидетельство СССР № 513071, кл. С 10. М 7/26, 04.11.74. 2. Авторское свидетельство по заявке № 2119874/23-26, л. С 09 к 3/10, 27.03.75.

Авторы

Даты

1980-08-07—Публикация

1978-08-01—Подача