(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОЙ ПАРОПРОНИЦАЕМОЙ ПЛЕНКИ | 1971 |

|

SU318234A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ПОД ЗАМШУ | 1971 |

|

SU311464A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 1973 |

|

SU391784A1 |

| Способ получения искусственной кожи | 1969 |

|

SU523644A3 |

| ВПТБ | 1973 |

|

SU390726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU297203A1 |

| Искусственная кожа | 1968 |

|

SU462346A3 |

| ОГНЕСТОЙКИЙ ДЕКОРАТИВНО-ОТДЕЛОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523330C2 |

| Способ получения коагулированного материала | 1985 |

|

SU1838340A3 |

| КОМБИНИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2009 |

|

RU2412625C1 |

Изобретение относится к промышленности пластмасс, например к разработке полимерной композиции ДЛЯ производства микропористых материалов коагуляционным методом.

Известна полимерная композиция для получения микропористых материалов коагуляционным методом, содержащая эластомерный полиуретан и гигроскопичный растворитель 1.

Известны также приемы коагуляции полиуретановых растворов выдержкой в атмосфере влажного воздуха 2 или добавлением в раствор полиуретана нерастворителя. Полученные пористые материалы с использованием известной композиции и известных приемов коагуляции характеризуются неудовлетворительной паропроницаемостью.

С целью повышения паропроницаемости пористых полиуретановых материалов, полученных коагуляционным способом, предлагают дополнительно вводить в известную композицию полисилоксануретан со структурным элементом формулы

в котором , предпочтительно 5-100;

Z-С -Сб-алкильные, Сд-С15-арильные; силоксильные или силоксанильные остатки ИЛИ-R-Y-С-N ; II О R - алкиленовый остаток;

YNH-, -О- ИЛИ -S-,

при соотношении компонентов, вес. ч.: Эластомерный полиуретан 100 Полисилоксануретан указанной выше формулы 0,5-50 Гигроскопичный растворитель200-2000

Содержание силоксановых групп в полисилоксануретане составляет 0,1-20 вес. %.

Использземые согласно изобретению эластомерные полиуретаны и полисилоксануретаны получают известным способом. В композицию может быть введена ионная дисперсия полиуретана в количестве 0,5-25 вес. ч. на эластомерный полиуретан.

дубители, карбоксиметилцеллюлозу, полиалкил-(мет)-акрилаты, эмульгаторы, оптические отбеливатели, антиокислители, специальные светозащитные средства, как N,N-диaлкилгидразиды, действующие сшивающим образом субстанции, такие как параформальдегид, меламингексаметилолэфир или другие производные формальдегида, полиизоцианаты, красители - целесообразно нерастворимые пигменты и другие целевые добавки.

Дополнительное влияние па коагуляцию растворов полиуретана можно оказывать добавлением осаднтелей, предпочтительно воды, к способным к коагуляции нолиуретановым системам. Максимально возможным количеством осадителя является то, при котором полиуретап начинает выпадать. Воду можно вводить в систему одновременным применением ионных дисперсий полиуретана. Осадитель добавляют не в чистом виде, а в смеси с растворителем, нанример в виде смеси диметилформамид/вода. Общее содержание осадителей в коагулируемой смеем не должно превышать приблизительно 9 вес. %, предпочтительно 6 вес. % от веса смеси.

Применение добавочных средств имеет то большое преимущество, что можно отказаться от точной дозировки количества осадителя, например, при предварительной желатинизации на подвижной основе посредством водяного пара, как это было необходимо при известных способах. Состав коагуляциоиной ванны также имеет лишь второстепенное значение. Так продукты с отличными качествами получаются и тогда, когда растворы полиуретанов коагулируются с регуляторами коагуляции непосредственно в воде без добавления осадителей.

Для непрерывного получения микропористых подложек наносят, например, кистью, скребком или наливают раствор полимера, содержащий полиуретановые иолисилоксаиы либо смесь раствора полиуретана и ионной дисперсии полиуретана, па пористый или непористый субстрат, пропускают нанесенный слой в конкретном случае через камеру обработки в атмосфере водяного пара, причем наступает желатинизация до образования пленки, а затем проводят материал через коагуляционную и промывную ванны, а также ванну донолнительной обработки, из которых последняя может быть спиртовой ванной. Непосредственно вслед за тем микропористая подложка высушивается. Толщина нанесенного слоя соответствует желательной конечной толщине микропористой подложки. При нормальных условиях оказываются достаточными толщины слоев нанесенных полиуретановых смесей 0,5- 1,5 мм. Если субстрат должен непосредственно покрываться слоем полиуретановой массы, он соответственно выбирается. В качестве пористых субстратов можно назвать, например, ткани, трикотаж, ваточные холсты или разные виды войлока (фетра). Однако микропористую связь со смесями растворов полимеров могут иметь также спутанные ватки.

Непористый субстрат, например стеклянная пластина, металлическая лента (в конкретно.м 5 случае со структурированной поверхностью) или полотно ткани, нокрытое слоем синтетических материалов, например перфорполиэтилена, применяется тогда, когда желательно получить пористые полиуретановые пленки,

0 которые нужно реверсивным способом снимать и иереносить, например наклеивать на другие субстраты. Пригодными субстратами являются, например, дерево, лакированная кожа, картон, бумаги, либо тканые или нетка5 ные текстильные подложки.

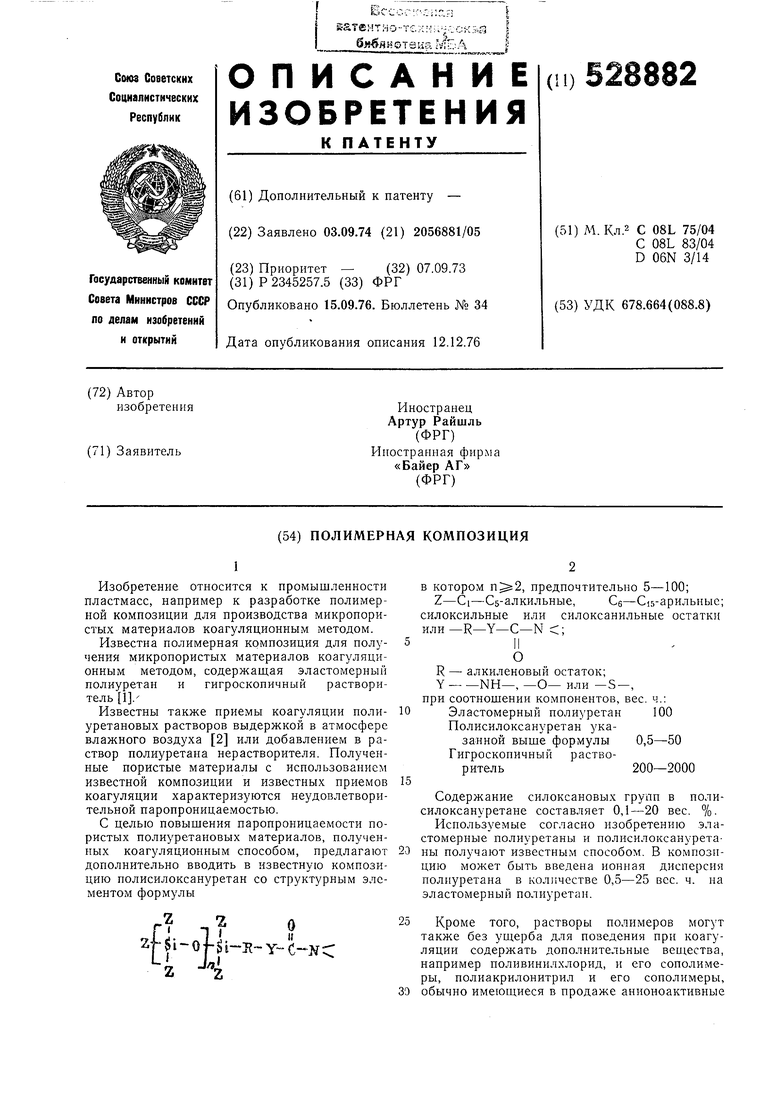

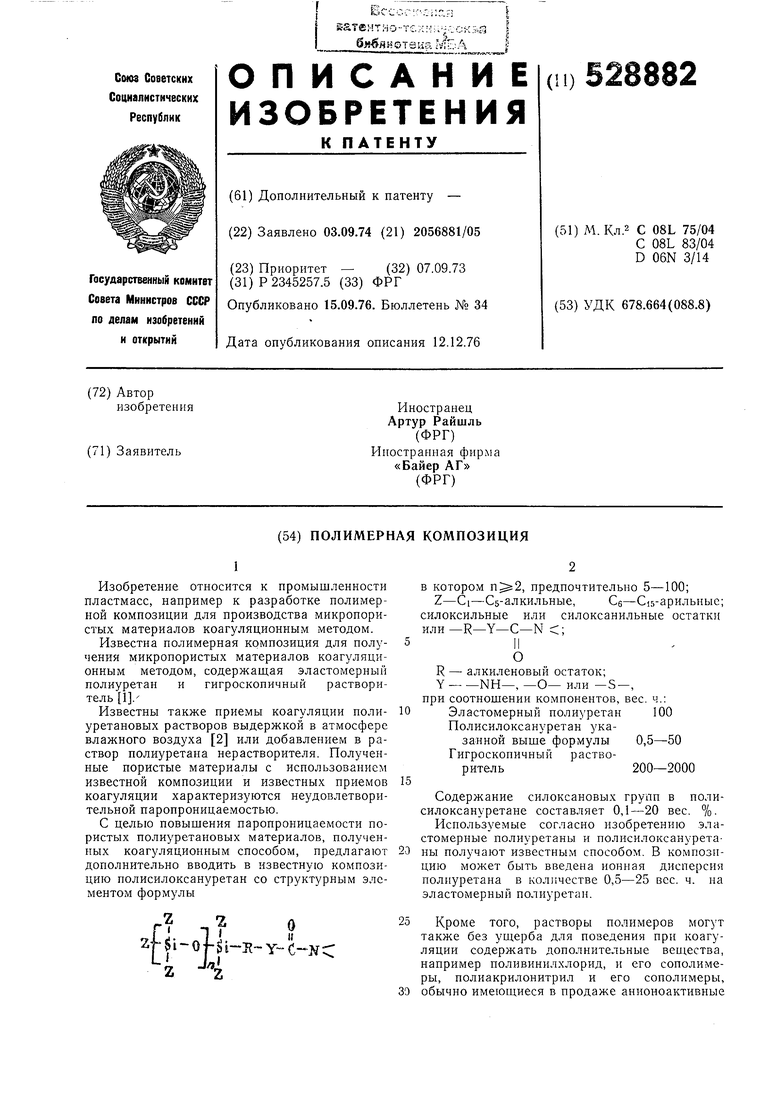

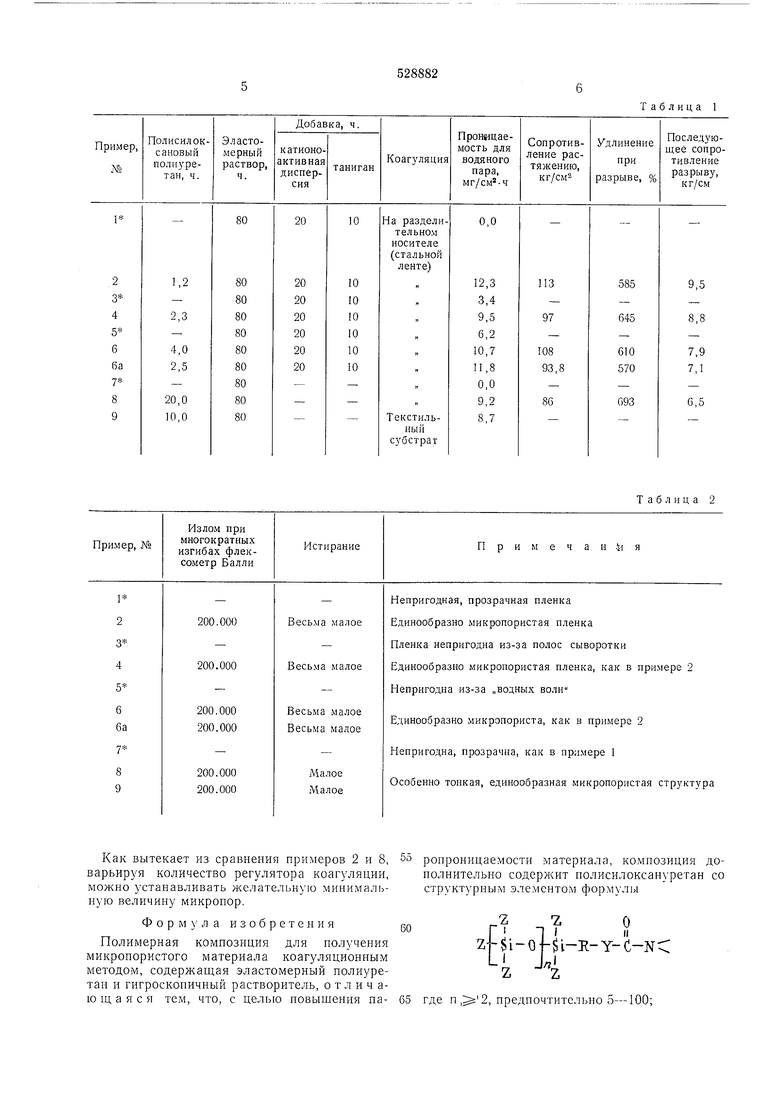

Примеры 1-9. Получение микропористых пленок и покрытий.

Нагретый до 50-SO C раствор нолиуретана (полиуретановой мочевины) с вязкостью

0 22%-ного раствора при 25°С 10,000-30,000 си нримещивают норциями к полиуретановому полисилоксану (полиуретановой полисилоксановой мочевине) до однородного состояния. В копкретиом случае одновременно вводят ка5 тионоактивную, свободную от силоксана дисперсию пли анионоактивный дубитель таннгап (фенолфорлтальдегпдная смола). До коагуляции указанный выше состав дегазируют под вакуумом, пока вмешанный воздух не будет

0 совершенно удален.

Свободный от нузырей состав наносят на подвижную стальную леиту шириной 2 м, распределяя скребком на ширину 190 см и толщину около 1,5 мм. Затем покрытие пропускают через зону предварительной желатинизации, где оно подвергается воздействию влажного воздуха (30-70%-ной влажности воздуха при 45-90°С). После этого стальную ленту вводят в водяную ванну для окончательной

0 коагуляции пленки. Пленку промывают и высушивают в зоне нагрева при температуре около 100°С. Состав коагуляции и свойства полученных из него пористых материалов представлены в табл. 1 и 2.

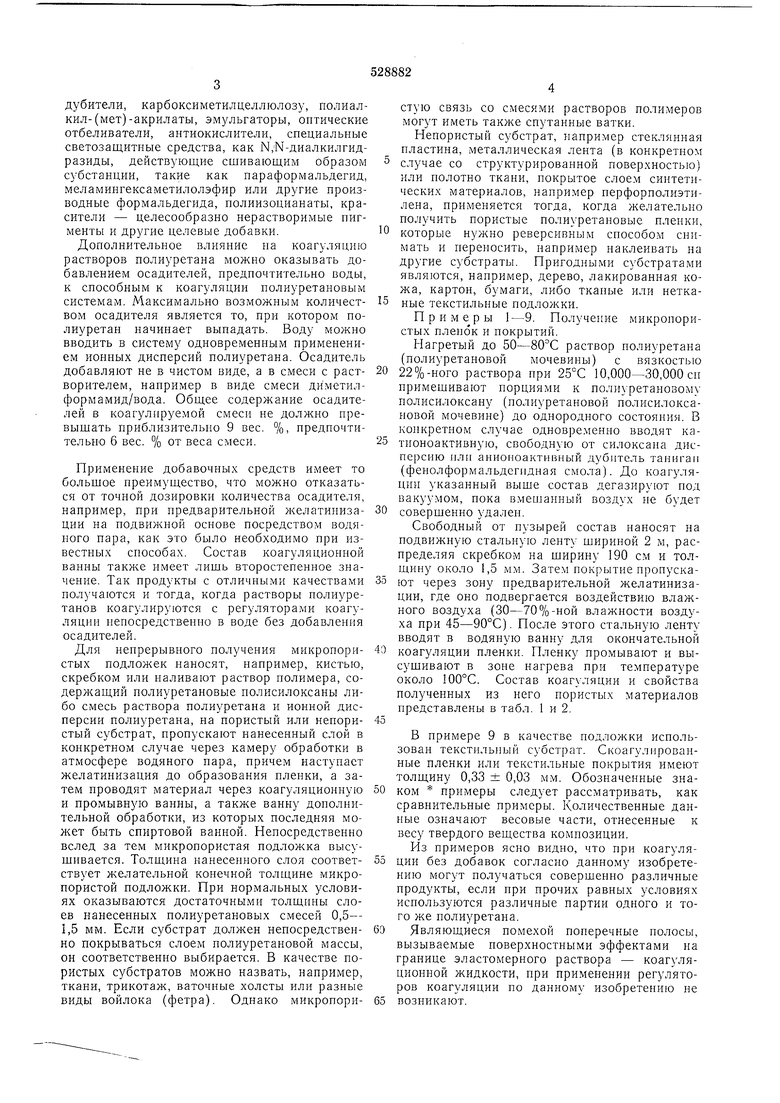

В примере 9 в качестве подложки использован текстильный субстрат. Скоагулированные пленки или текстильные иокрытия имеют толщину 0,33 ± 0,03 мм. Обозначенные зна0 ком примеры следует рассматривать, как сравнительные примеры. Количественные данные означают весовые части, отнесенные к весу твердого вещества композиции. Из примеров ясно видно, что при коагуляции без добавок согласно данному изобретению могут получаться совершепно различные продукты, если при прочих равных условиях иснользуются различные партии одного и того же нолиуретана.

0 Являющиеся помехой поперечные полосы, вызываемые поверхностными эффектами на границе эластомерного раствора - коагуляционной жидкости, при применении регуляторов коагуляции по данному изобретению не

5 возникают.

Z - GI-Сз-алкильные, Ca-С15-арильные, силоксильные или силоксанильные остатки

-R-Y-С-N ;

или груииа

О

К - алкиленовый остаток;

УNH-, -О- или -S-,

и компоненты взяты в следуюш,ем соотношекии, вес. ч.:

Эластомерный иолиуретан 100

Составитель Б. Холоденко

Техред Е. Подурушина

Редактор Л. Новожилова

Заказ 2541/2Изд. № 1815Тираж 630Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Полисилоксануретан указанной выше формулы 0,5-50 Гигроскопичный растворитель200-2000Источники информации, принятые во внимание при экспертизе:

Корректор 3. Тарасова

Таблица 1

Таблица 2

Авторы

Даты

1976-09-15—Публикация

1974-09-03—Подача