1

Изобретение относится к области получения составов на основе полиуретана.

Однако этот состав не обладает устойчивостью против гидролиза, что не позволяет применять его для получения микропористых пленок, пригодных в производстве обуви. Цель изобретения состоит в получении состава, устойчивого против гидролиза. Эта цель достигается тем, что в состав, содержащий полиуретан и растворитель, вводят кислый кремнезем с рН от 2 до 5 в количестве 0,1-8 вес. % от веса полиуретана.

Наиболее целесообразио в случае получения состава в соответствии с изобретением в качестве полиуретана применять высокомолекулярный термопластичный эластомерный полиуретан. Полиуретан получают путем взаимодействия форполимера с диизоцианатом и диолом. Вместо диола также используют диамин в качестве удлинителя цепи.

Форполимер представляет собой полиэфир оксикарбоповой кислоты, иолиэфир гликоля и дикарбоновой кислоты (например, этиленгликольадипат или 1,4-бутандиоладипат) НЛП смешанный полиэфир указанных типов соединений и имеет молекулярный вес

от 80 до 2500, предпочтительно 1800-2200.

Кроме адининовой кислоты для получения полиэфиров используют янтарную, азелаиновую, фталевую, терефталевую и другие кислоты. В качестве гликолей для получения полиэфиров используют 1,6-дигексапдиол и 1,8октандиол.

Наиболее целесообразно использовать поО

II

лиэфиры, в которых группы -с-о- отделены друг от друга алифатическими цепями со средней длиной цепи от 3 до 6 атомов углерода и имеющие кислотное число ниже 3.

В качестве форполимера можно использовать полимерный нростой полиэфир.

В качестве диизоцианата иснользуют в основном дифенилметан-уО, р-диизоциапат, но можно использовать и смесь различных диизоцианатов, например, смесь 2,4-толуилендиизоциапата, /,/о-дифенилдиизоцианата и тетраметилендиизоцианата. Предпочтительно применять диизоцианаты с молекулярным весом меньше 500.

В качестве удлините.ця цепи используют низкомолекулярные гликоли (тетраметиленгликоль, этиленгликоль, диэтиленгликоль и другие).

Наиболее целесообразно применять в составах полиэфирные полиуретаны с содержанием азота 4-5%, молекулярным весом, ло крайней мере, 1500, причем соотношение ароматического диизоцианата, полиэфира и удлинителя цепи таково, что .получаемый высокомолекулярный полиуретан нерастворим при комнатной температуре в 10%-ном растворе тетрагидрофурана.

В качестве целевых добавок можно применять пигменты, красители, антиокислители, стабилизаторы против расщепления под действием ультрафиолетовых веществ и другие стабилизаторы, поверхностно-активные вещества, пластификаторы, водорастворимые неорганические солн (для получения микропористого покрытия на основе предлагаемого состава) и другие.

Двуокись кремния (кремнезем), вводимую в полиуретаиовый состав для стабилизации против гидролиза, используют в виде частиц малого размера.

Используют следующие виды кислого кремнезема.

Аэросил R-972 представляет собой двуокись кремния со средним размером частиц 20 ммк, которым с помощью кремнийорганических соединений П|ридан-а гидрофобность.

Указанные соединения либо абсорбируются, либо обволакивают поверхность частиц двуокиси кремния. 1 г Аэросила R-972 содержит 3-10 частиц и таким образом имеет очень больщую поверхность. рН 4%-ной (по весу) дисперсии в смеси метилового спирта и воды (соотношение спирта и воды 1:1} равно 3,6-4,0.

Получают Аэросил R-972 путем взаимодействия ангидрида кремневой кислоты с диметилдихлорсиланом при обработке паром в реакторе с псевдоожиженным слоем. В Аэросиле R-972 содержится 0,04±0,01% хлора, что свидетельствует о том, что часть кислотности двуокиси кремния может быть обусловлена наличием малых количеств НС1, находящейся на поверхности частиц двуокиси кремния.

Сантосел 54, Аэросил А-200 и Аэросил А-300 - дымящиеся кремневые ангидриды, получаемые, например, при высокотемпературном гидролизе галогенидов кремния, та,ких, как четыреххлористый кремний, рН 4%ной водной дисперсии Аэросила обычно равна 3,8. Содержание НС1 менее 0,025%.

Газиль 644 - измельченный до микронных .размеров селнкагель, пропитанный фторсиликатом магния. Размер частиц этого материала 3-5 мк, рН, измеренное по 4%-ной водной суспензии, примерно 2,2.

Ясного представления о механизме воздействия кислого кремнезема на полиуретановый состав, приводящего к его стабилизации, нет. Полагают, что кислотность двуокиси кремния уменьшает рН гидролитической среды.

обусловленного присутствием щелочных соединений, которые Могут быть в среде или образуются в ней (например, при получении микропористого листа за счет коагуляции слоя полиуретана, проводимой в водной среде, и выщелачивании диспергированной соли или при эксплуатации за счет пота йог).

Кислотность кремнезема после выщелачивания снижается, так после экстракции водой в аппарате Сокслета рН двуокиси кремния, первоначально кислый, становится щелочным (7,7).

Полагают также, что удерживаемая на кремнеземе минеральная кислота может взаимодействовать с карбодиимидовым стабилизатором или с любой концевой группой, являющейся карбоксильной, в результате чего усиливается стабилизирующий эффект.

Согласно изобретению кислый кремнезем

можно применять и только в части микропористого листа благодаря защитному эффекту остальной его части, в которой кислого кремнезема нет совсем или его концентрация меньше. Таким образом, кислый кремнезем

может быть введен в один или несколько относительно тонких слоев микропористого листа на основе полиуретанового состава, находящихся на или вблизи обеих .поверхностей листа, в то время как в остальных слоях

листа не содержится или содержится очень мало кислого кремнезема.

Кислый кремнезем измельчают до 20 мк, преимущественно размер частиц должен быть порядка нескольких десятков или сотен милл ими крон.

Стабилизированные составы особенно применимы нри изготовлении наружного слоя обуви, основу которого составляет микропористый лист, представляющий собой в основном эластомерный полиуретан.

Для получения микропористого листа стабилизированный против гидролиза полиуретановый раствор смещивают с тонкоизмельченным порообразующим порошковым материалом (в основном с микроскопическими частицами хлористого натрия), смеси придают форму пленки и ее обрабатывают водой для коагуляции полиуретана. Прошедший коагуляцию материал далее подвергают обработке с целью удаления всех порообразующих частиц, на пример выщелачиванию горячей водой с целью растворения всей соли.

В противовес существующим кожезамеиителям, которые имеют относительное удлинепие 20-40%, растяжимость полиуретановых листов не ограничена наличием усиливающих волокон (тканые или нетканые ткани) и они могут быть растянуты более, чем на 100%, обычно приблнзительно на 200%. Толщина

микропористого полиуретанового листа превышает 0,6 мм. Гидролитическая стабильность, придаваемая кислым кремнеземом, важна при использовании полиуретанового состава в производстве обуви, у которой

верхние слои подвергают гидролизу (водой, fiotoM и т. д.), а также в процессе отливки листового материала, в ходе которой полимер подвергается воздействию водных коагулирующих и экстрагирующих растворов часто при повыщеппых тем пературах. Пример 1. В полуторатоиный реактор, предварительно продутый сухим азотом, загружают 880 кг чистого N,N-димeтилфopмамида и в кем растворяют 0,027 кг паратолуолсульфокислоты и 0,020 кг дилаурата дибутилолова. К смеси добавляют и растворяют в пей 205 кг полиэфира с концевой гидроксильной группой молекулярного веса 2000, с гидроксильным числом примерно равным 55,5 мг кон/г, иолучеиного из примерно 1 моль бутандиола-1,4, 1,18 моль этиленгликоля и 2 моль адипиновой кислоты и 48 кг бута.ндиола-1,4, при этом тем-пературу смеси поддерживают равпой 25°С. Затем постепенно добавляют 171,6 кг 4,4дифенплметандиизоцианата, причем не допускают подъема температуры выше 50°С. Сразу же после этого смесь нагревают до 60°С и выдерживают при этой температуре при непрерывном перемешивании 1,5 час. Последующим титрованием определяют избыточное содержание ненро.реагировавшего изоциаиата. Остаточный изоциалат связывают, 3,0 кг бутандиола (это количество рассчитывают по стехиометрическому уравнению). Смесь затем выдерживают при 60°С при непрерывном перемешивании до тех пор, пока вязкость массы, периодически измеряемая по ходу реакции, не достигает 3500 из при 24°С. Реакцию обрывают добавкой 4,1 кг бутандиола-1,4 служащего захватывающим агентом растворенного в 3,5 кг N,N-димeтилфopмамида. В полученном растворе содержание полиуретана составляет 32,5%. В далнейщем используют приготовленный в соответствии с описанной выше методикой paiCTBOp полиуретана в Ы,Ы-диметилфор:мамиде при концентрации полиуретана 32,5% и содержащий в расчете на полимер 0,5 вес. % Ы-(трихлорметилтио)-фталимида (фунгистрол 11), являющегося фунгицидом, 0,5 вес. % тетра-(метилен-3)-3,5, дитрет. бутил-4-оксифенил-(пропионат)-метана, являющегося антиоксидантом для полиуретана, и 3 вес. % карбодиимидового стабилизатора, предохраняющего нолиурета« от гидролиза. Указанный раствор смещивают с очень тонко измельченным хлористым натрием (средний размер частнц, определенный методом седиментации, находится в пределах 10- 15 лгк) При соотношении соли и полимера 1,6:1. На этой стадии также добавляют различные количества очень мелко измельченного норошка двуокиси кремния. Смесь тщательно перемешивают, дегазируют в вакууме и затем наносят на цористую временную основу (например пленку из полиэтилена высокой плотности). Нанесенный на основу слой затем погружают на 1 час в воду, температуру которой поддерживают порядка 30°С, ри этом полиуретан коагулирует. Затем материал снимают с основы и на 3 час погружают в непроточную воду, нагретую до 60°С. Таким образом из материала удаляют практически весь диметилформамид и практически всю соль. Материал высушивают при 100°С в течение 1 час. Кремнеземы берут В количестве 0; 1; 3; 5 и 10 вес. % (из расчета на полиуретан). Во всех случаях отмечают увеличение стойкости к гидролизу микропористой пленки. Стойкость к гидролизу определяют по ускоренной методике, в соответствии с которой пленку обрабатывают паром в сосуде, позволяюшем вести процесс под давлением, с последующим определением (для сопоставления) прочности на разрыв подвергнутого кипячению и не прошедшего указанной обработки образцов. Наилучшие результаты отмечают у образцов с 3 и 5%-ным содержанием двуокиси кремния. При 10%-ной концентрации существенного улучшения в свойствах материала (по сравнению с материалом, не содержащим двуокиси кремния) не наблюдают. Таким образом, лучщий диапазон концентрации двуокиси кремния от 2 до величин, немного меньших 10%. Пример 2. Нспользуют раствор полиуретана, приготовленный в соответствии с методикой, описанной в примере 1, с добавкой 0,5 вес. % от веса полимера тетра-(метилен3)-3,5, дитрет. бутил-4-оксифенил-(пропиопат)-метана, являющегося антиоксидантом для полиуретана. Указанный раствор смешивают с измельченным до микроскопических размеров хлористым натрием средний размер частип, определенный методом седиментации, равен 10-15 мк (при весовом соотношении соли и полимера 1,6:1). На этой стадии к смеси добавляют Газиль 644 из расчета 3,0 вес. ч. на 100 вес. ч. полиуретана. Смесь тщательно перемешивают и дегазируют в вакууме, после чего наносят ножом на водопроницаемую временную пористую основу (см. Пример 1). Далее нанесенный на основу слой погружают в нагретую до 30°С воду и выдерживают в ней 1 час, в результате чего происходит коагуляция полиуретана. Затем материал снимают с основы и на 3 час погружают в воду, нагретую до 60°С. В результате этой операции из материала удаляют практически весь диметилформамид и практически всю соль. После нагревания на пару в автоклаве с выдержкой при 120°С в течение 4 час прочность на разрыв микропористого материала уменьшается на 23%. Следовательно материал является устойчивым против гидролиза. Пример 3. Аналогичным в примере 2 снособом приготавливают контрольный образец с той разницей, что в состав не вводят Газиль 644. При аналогичном испытании микропористого продукта, с целью определения устойчивости против гидролиза, устанавливают, что прочность на разрыв уменьшается на 32%.

Пример 4. Используют одинаковые растворы полиуретана, содержащие в качестве единственной добавки Аэросил R-972 и 644. Проведенным сравнением устанавливают, что добавка 1 вес. % Лэросила примерно вдвое снижает величину потери прочности на разрыв, которую имеет нестабилизированный полиуретан, в то время как добавка 1 вес. % Газиля уменьшает указанное значение лишь на 1/7. При 3%-ном весовом содержании Аэросила эффект его добавки подобен эффекту от добавки Газиля, то-есть снижает примерно на 1/7 величину потери прочности на разрыв. При 5%-ном весовом содержании потеря прочности на разрыв уменьшается примерно на 1/3, а при 10%-ном весова й содержании Аэросил обеспечивает слабую защит) в то время как Газиль оказьшает еще сильное действие.

Лример 5. Приготавливают раствор эластомерного нолиуретана так же, как в примере 1, и к нему добавляют О, 1,2 или 3% (в расчете на вес полиуретана) Аэросил R-972. Каждую смесь отливают в виде пленки, из которой вы.паривают растворитель. Стойкость к гидролизу иленок определяют не по уменьшению предела прочности микропористых пленок, а по изменению собственной вязкости. Производят измерение собственной вязкости каждой пленки, затем пленки помещают в атмосферу со 100%-ной относительной влажностью при 100°С и выдерживают при этих условиях 10 час. Снова онределяют собственную вязкость каждой пленки и вычисляют отношеиие конечного значения собственной вяз кости к ее начальному значению. Получают следующие отношения: 0% двуокиси кремния - 0,513; 1% двуокиси кремния - 0,688; 2% двуокиси кремния - 0,775; 3% двуокиси кремния - 0,763.

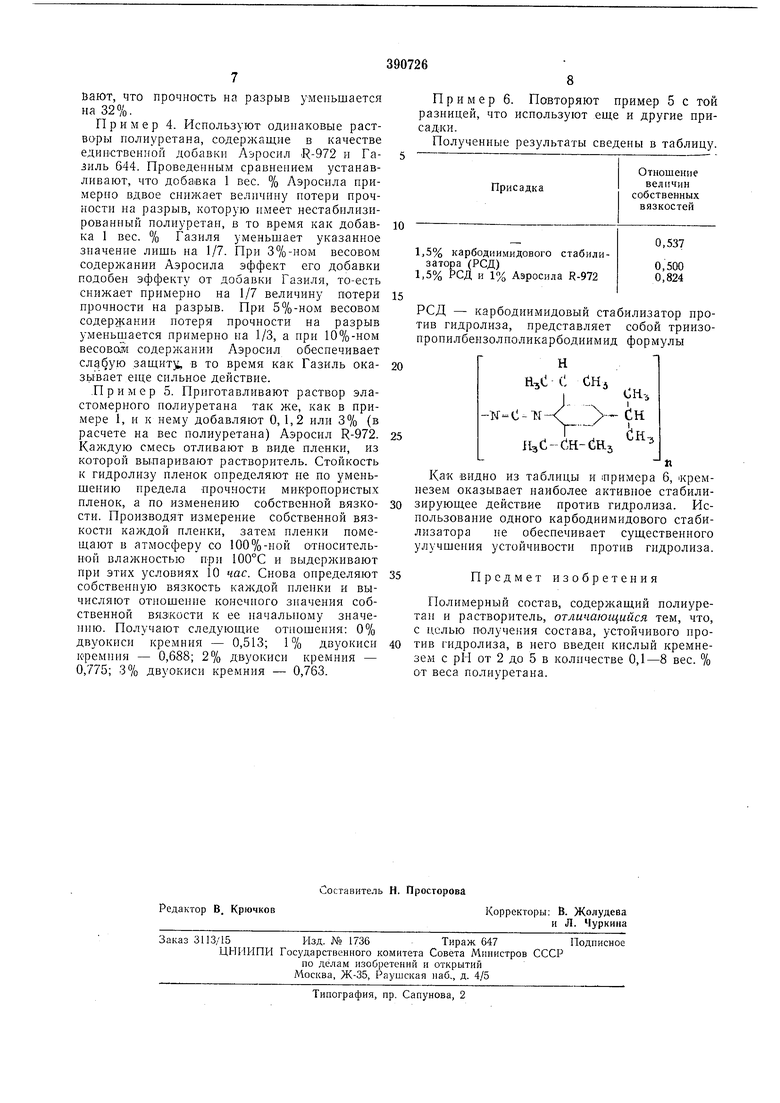

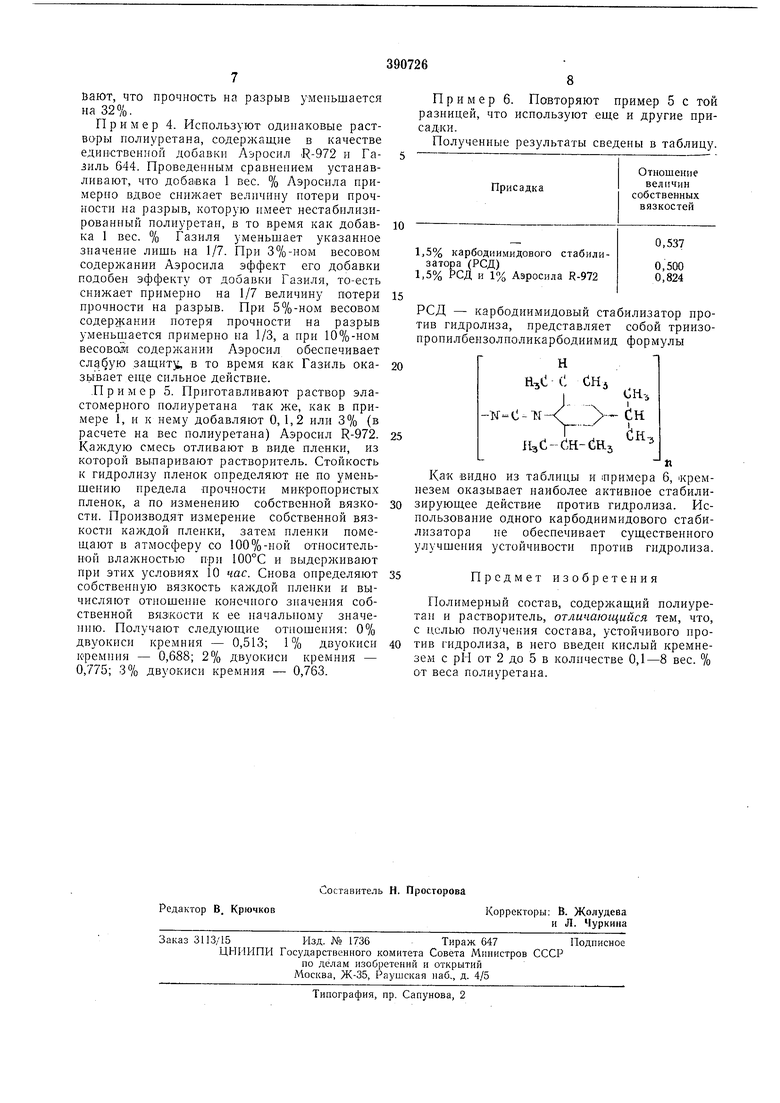

Пример б. Повторяют пример 5 с той разиицей, что используют еще и другие присадки.

Полученные результаты сведены в таблицу.

Отношение

величин

собственных

вязкостен

1,5% карбодиимидового стабилизатора (РСД) 1,5% РСД и 1% Аэросила R-972

РСД - карбодиимидовый стабилизатор против гидролиза, представляет собой триизопропилбензолноликарбодиимид формулы

п

Как видно из таблицы и нримера 6, «ремнезем оказывает наиболее активное стабилизирующее действие против гидролиза. Использование одного карбодиимидового стабилизатора не обеспечивает существенного улучшения устойчивости против гидролиза.

Предмет изобретения

Полимерный состав, содержащий полиуретан и растворитель, отличающийся тем, что, с целью получения состава, устойчивого иротив гидролиза, в него введен кислый кремнезем с рП от 2 до 5 в количестве 0,1-8 вес. % от веса полиуретана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора полиуретана | 1976 |

|

SU664425A1 |

| ГИДРОФИЛЬНОЕ ПОЛИМЕРНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕТОВОЗВРАЩАЮЩЕЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ГИДРОФИЛЬНОГО ИЗДЕЛИЯ | 1995 |

|

RU2143453C1 |

| ВОДНЫЕ ДИСПЕРСИИ КЛЕЕВ | 2004 |

|

RU2366679C2 |

| ПОЛЫЕ ЧАСТИЦЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ И ПОРИСТЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2017 |

|

RU2743348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU297203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛИСИЛОКСАНОВОЕ ПОКРЫТИЕ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ, И ИЗДЕЛИЕ | 1991 |

|

RU2086415C1 |

| ПОЛИУРЕТАНОВЫЕ ПОКРЫТИЯ НА ВОДНОЙ ОСНОВЕ | 2008 |

|

RU2482135C2 |

| ИЗОЦИАНАТ- И ПОЛИОЛСОДЕРЖАЩАЯ РЕАКЦИОННОСПОСОБНАЯ СМОЛА | 1994 |

|

RU2139897C1 |

| ГИБРИДНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ ДЛЯ КАМЕНИСТЫХ ИЛИ КЕРАМИЧЕСКИХ СУБСТРАТОВ, КАМЕНИСТЫЙ ИЛИ КЕРАМИЧЕСКИЙ СУБСТРАТ И СПОСОБ ПОЛУЧЕНИЯ | 2012 |

|

RU2624470C2 |

| Покрытие с низким коэффициентом трения на водной основе для телекоммуникационных кабелей | 2013 |

|

RU2654908C1 |

Даты

1973-01-01—Публикация