Изобретение относится к технологии получения пористого полимерного покрытия па волнистой по.длож:ке и может быть использовано для получения пористого полимерного материала с кожеподоб.ной структурой.

Известен способ получения пористого полимерного покрьгаия на волокнистой подложке путем нанесения на нее раствора .полиуретана с последующими обработкой в коагуляционной ванне, промывкой и сушкой.

ЦеЛЬ изобретения - получение покрытия с порами под углом 30-80° к его поверхности. Для достижения этой цели предлагается подложку -вводить в коатуляционную ванну под углом 30-90° к зеркальной поверхности ванны со скоростью 2 .

В качестве подложки используют металлические полосы, пленки и листы из различных полимеров, напримегр из полиэтилена, полипропилена, полиэфиров, полиамидов, поливинилового спирта и тому подобное, листы, полученные ламинированием этих пленок или листов на тканой ткани, нетканой ткани или бумаге, и листы с гладкой поверхностью, полученные проп1иткой и покрытием ткань(х или нетканых тканей растворами указанных полимеров и затем коагуляцией растворов полимеров.

В качестве полимеров можно применять различные , например полиэфиры.

полиэфир а МИДЫ, полиамиды, ноливинилхлорид, поливинилбутираль, поли-а-.метилстирол, поливииилиценхлОриа, нолиуретан, или сополимеры алкило1вых эфиров акриловой

или метакриловой кислоты, хлорированный полиэтилен, хлорсульфированный полиэтилен, сополиимер бутадиена и акрилонитрила, один или в смеси. Для этой цели предпочтительно использовать эластомеры, лучше всего полиуретановые.

В раствор полимера можно вносить различные добавки, 1напри,мер пигменты, поверхностноактивные вещества, регуляторы коагуляции, наполнители, мягчители, средства, придающие водонепроницаемость, гидрофобные доба|в1ки, вещест/ва, придающие светостойкость и теплостойкость. Целесообразно работать с растворами 1нолимврав при 20-70° С с вязкостью 1-500 пз при 30° С и при Конце нтрации 5-35 вес. о/о.

В качестве растворителей можно использовать М,М-диметилформамид, Ы,М-диэтилформамид, М,М-диметилацетамид, диоксан, 7-бутиролактон, М-(метил-2-пирролидон, этилацетат, толуол, фенол, хлороформ, диметилсульфок1сид, тетрагидрафуран и тетраметилмочевину. Пригодны также смеси этих растворителей с различными жийкостями, «атрИМер

с водой, кетона1М1И и опиртами, 1котарые сами

по себе являются зачастую слабыми растворителями пол(имера.

В качестве жидкости для коагуляционной валяы используют нерастворители (разбавители) полимера и смесь нерастворителя с растворителем. Из нерастворителей могут быть применены вода, метанол, этиленгликоль, глицерин, оксиэгилацетат, моноэтиловый эфир гликоля, т/7ег-бутиловый спирт, гексаи, бензол, толуол, тетрахлорэгилен. Из нерастворителей (в случае их использования) наиболее предпочтителына вода.

Необходимо, чтобы коагуляция полимера в коагуляционной ванне могла протекать с большой скО|ростью. При этих условиях целесообразно брать нерастворитель или же большое количество нераствор-ителя (предпочтительно свыше 80 вес. %) в смеси с небольшим количествам растворителя (предпочтительно менее 20 вес. %). Температуру коагуляционной ванны желательно поддерживать 25-70° С.

В приводимых примерах части и проценты весовые, если нет других указаний.

Пр.имер I. Полиуретановый эластомер получают следующим образом. 200 ч. полиэтиленпропиленадипата с гидроксильными группами на обоих концах и средним мол. в. 2000, 12,5 ч. п, rt-дифенилметандиизоцианата и 24,8 ч. этиленгликоля загружают и перемеши-вают в миксере, оборудованном измельчителем, затем в смесь вносят 61,7 ч. диметилформамида (ДМФ), нагревают ее и перемешивают, получают порошкообразный полиуретановый эластомер, содержащий диметилфоршамид.

Подложку готовят сле|дующим образом. Смесь филаментарных волокон, состоящую из 50 ч. найлона 6 и 50 ч. полистирола, разрезают и получают штапельное волокно, которое прошивают и получают нетканое изделие трехмерной сетчатой структуры, затем его пропитывают 25%-ным растворо.м полиуретанового эластомера в диметилформамиде. Пропитанное нетканое изделие вносят в коагуляционную ванну при 40° С, содержащую 40%-1ный водный раствор ДМФ, для коагуляции полиуретанового эластомера. Затем полистирол экстрагируют и удаляют при помощи горячего толуола, далее поверхность пропитанного нетканого изделия шлифуют и получают субстрат с гладкой ровной поверхностью.

Пористое покрытие получают так. раствор полиуретанового эластомера в ДМФ, содержаший 3% сажи в качестве пигмента, выдержанный при 50° С, наносят на полиэтиленовый лист при 45°С так, что толщина раствора эластомера достигает 0,8 мм, затем лист вводят в воду при 50° С со скоростью 1 м/мин под углом 80°, при этом полиуретановый эластомер коагулирует за 15 мин. Образующийся лист сущат при 70° С в так1их условиях, что он растягивается на 10% (в пересчете на ширину коагули1руемого листа) и

получается пористый лист из полиуретанового эластомера.

Пример 2. Употребляют полиуретановый эластомер из примера 1. Повторяют операцию, описанную в примере 1, но покрытый растваром полиуретанового эластоме)ра полиэтиленовый лист подают в коагуляционную ваину при 70° С под углом 90°, получают лист из пористого полиуретанового эластомера.

0 Этот листовой материал похож на телячью кожу.

Пример 3. Используют полиуретановый эла1СтО|Мер, описаний в примере 1. При 30° С на поливфирную илен1ку наносят 20/с-ный

раствор полиуретанового эластомера в ДМФ так, чтобы об-еслечить толщииу слоя эласто)мерного раствора 0,8 мм, затем лист вводят в еоду при 45 С со скоростью 2 м/мин под угло.м 35° С, Лолиуретано1вый эластомер коагулирует за 15 мин. Прилипщий (адгезировавшийся) к полиэфирной планке лист из коагулирова:в1шего нолиуретаиового эластомера сущат горячим воздухом при 100° С.

Пример 4. Используют такой же полиуретановый эласто.мер, как в примере 1.

На полиэтиленовый лист (подложку) разливают 12%-ный раствор полиуретанового эластомера в ДМФ при 30°С, затем лист вводят в воду при 40°С под углом 70° к поверхности жидкости, при этом полиуретановый эластомер коагулирует. Получается пленка полиуретанового эластоме1ра толщиной 0,3 мм с треугольными макропорами и наклоном 30° к поверхности пленки с кожеподобной структурой на поверхности, примыкающей к подложке.

Пример 5. Применяют такой же полиуретановый эластомер, как в приме(ре 1.

На полиэтиленовый лист (подложку) разливают при 30°С 10%-ный раствор полиуретанового эластомера в ДМФ, затем лист вводят в воду при 70°С под углом 80° к поверхности жидкости. Происходит коагуляция полиуретанового эластомера и получается пленка полиуретана толщиной 0,15 мм. Она имеет треугольные макропоры с наклоном около 40° к поверхности и кожеподобную структуру (рисунки) поверхности, примыкающей к подложке

Q (лицевой ло отношению к лодложке).

Пример 6. Используемый в этом примере полиуретановый эластомер получают следующим способом. 624 ч. полиэтиленпропиленадилата с гидроксильными группами на обоих концах и средним мол. в. 1916, 537 ч. окиси тетраметилена с гидроксилыными группами на обоих концах и средним мол. в. 1100, 715 ч. п, п-дифенилметандиизоцианата, 125 ч. этиленгликоля и 353 ч. диметилформамида обраQ батывают, как описано в примере 1, и получают порошкообразный полиуретановый эластомер.

Выдержанный при 50°С 15%-1ный раствор полиуретанового эластомера в ДМФ с вязкостью 15 пз при 30° С, содержащий ЗЗ/о сажи

(в пересчете на полуретан), разливают при

50°С с помощью шлицевой системы на полиэтиленовый лист слоем толщиной 0,8 мм, затем лист подают в воду три 50°С под углом 80°, полиуретаповый эластомер коагулирует в течение 15 мин. Прилипший к подложке полиуретановый эластомер подвергают сушке.

Образующаяся полиуретановая пленка имеет пористую структуру и содержит макропо;р ы.

наклоненные под углом 50°, с максимальным диаметром 0,05-0,35 мм, длиной 0,1-0,5 мм, занимающие свыше /з общего объема слоя.

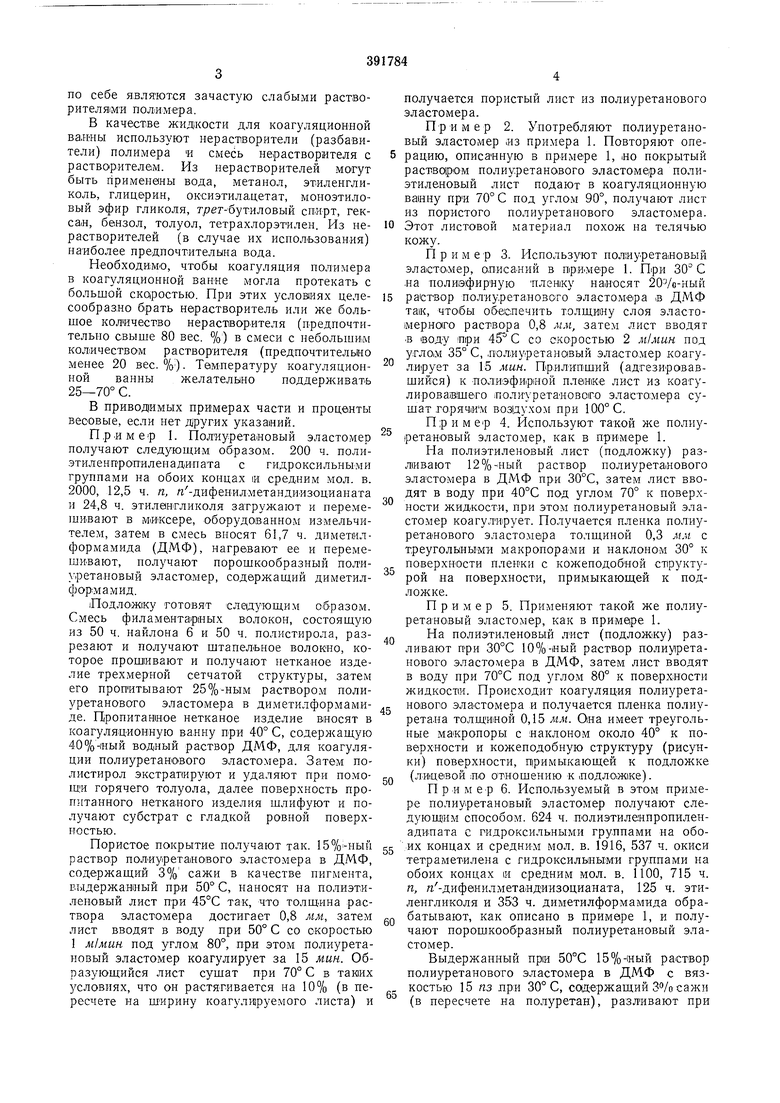

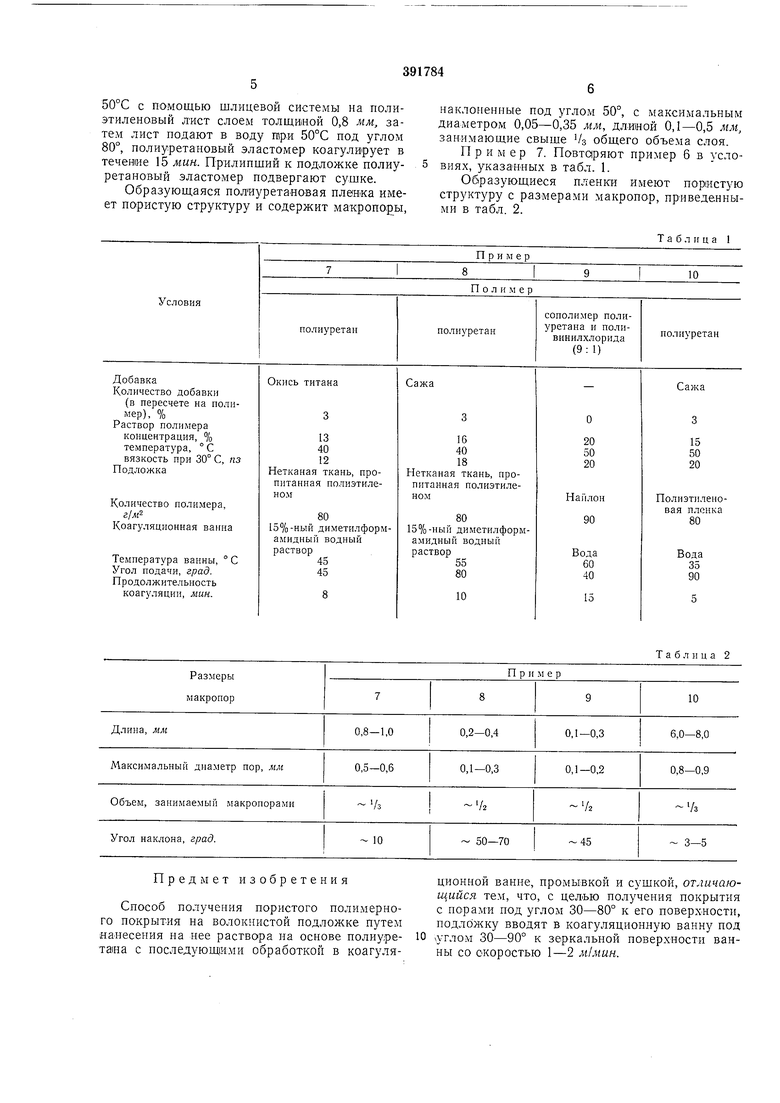

Пример 7. Повторяют пример 6 в услоВИЯХ, указанных в табл. 1.

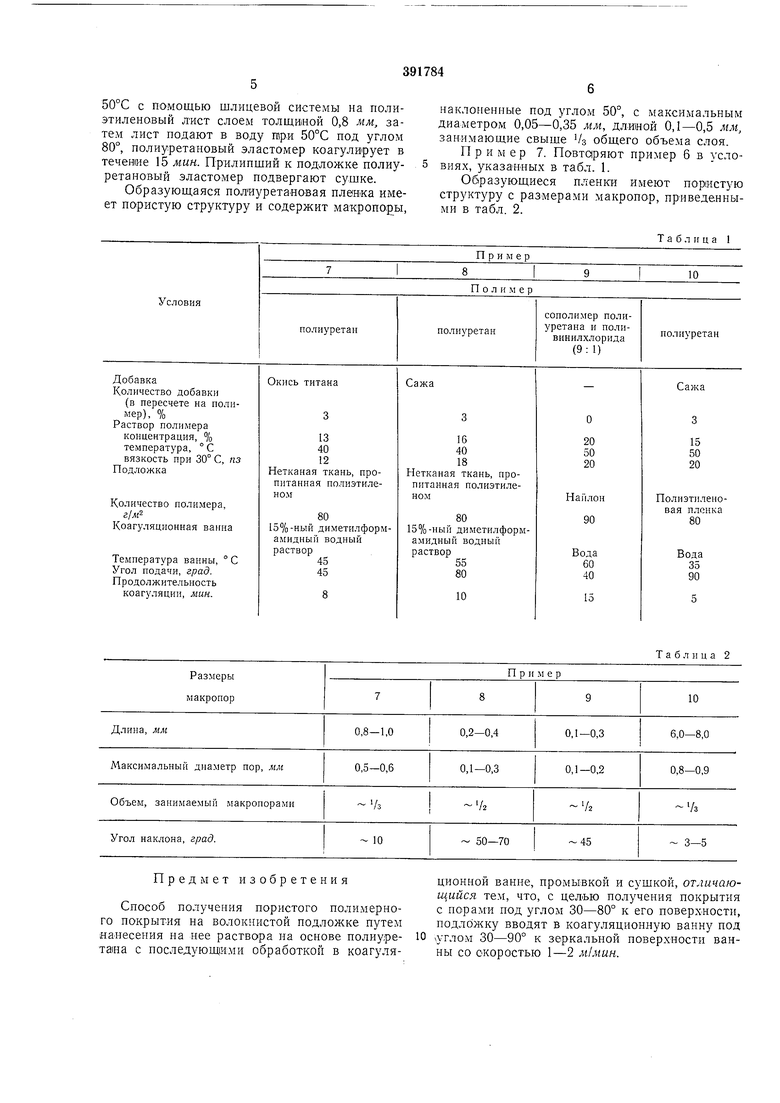

Образующиеся пленки имеют пористую структуру с размерами макропар, приведенными в табл. 2.

т а б л ir ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный материал | 1970 |

|

SU539511A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ПОД ЗАМШУ | 1971 |

|

SU311464A1 |

| Способ получения искусственной кожи | 1969 |

|

SU523644A3 |

| Способ получения искусственной кожи | 1978 |

|

SU826966A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU297203A1 |

| Полимерная композиция | 1974 |

|

SU528882A3 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОЙ ПАРОПРОНИЦАЕМОЙ ПЛЕНКИ | 1971 |

|

SU318234A1 |

| СПОСОБ КОАГУЛЯЦИОННОГО ВЫДЕЛЕНИЯ ПОЛИСУЛЬФОНА | 2015 |

|

RU2617652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1994 |

|

RU2074274C1 |

| Способ отделки пористой полиуретановой искусственной кожи | 1970 |

|

SU633494A3 |

Т а б .1 н ц а 2

Авторы

Даты

1973-01-01—Публикация