(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| Состав сварочной проволоки | 1975 |

|

SU528161A1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2010 |

|

RU2448196C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к области черной (металлургии, в частности к производству (коиструкциоиных сталей и может использо 1ваться в судостроительной, энергетической и других о1раслях промышленности. В на- s «стоящее время сосуды и другие конструкций энергетических установок, работающие под давлением при повышенных (до 350 С) температурах, изготавливаются из теплоустойчивых перлитных сталей. Изготовление KOHt- Ю струкций из этих сталей связано с необходимостью высокого подогрева при сварке и .немедленного отпуска после сварки, что су|ушественно затрудняет и усложняет техиологгию изготовления конструкций из элементов 15 с большой толщиной сечения, , Известна сталь марки 18Х2НЧМА, которая имеет низкиемеханические и свароч-ь но-технологические характеристики 1 .

Известна также сталь, содержащая, вес%: 20

Углерод0,01-0,25

КремнийО,О5-О,6

Марганец0,3-3

Хром1-8

Никель0,1-425

Л олибден. 0,1-1,5

Медь0,1-1,5

Один или более элементов, выбранных из |группы:

Ванадий До О,3

Ниобий До 0,7

Алюминий До 0,15

Железо Остальное 2.

Однакй эта сталь имеет низкие прочность, пластичность, отпускоустойчивость в толщинах до 5ОО мм, а также неудовлетBOpliTenbHbie сварочно-технологические cBoflk IcTBa.

Цель изобретения - повышение прочности, пластичности и отпускоустойчивости в тол1щинах до 5ОО мм, а также улучшение сва-« рочно-технологических свойств.

Это достигается тем, что предлагаемая |Сталь дополнительно содержит азот, титан и иттрий при следующем соотношении компфнентов, вес. % :

Угяерод0,12-0,18

КремнийО,05-О,37

Марганец0.3-1,6

Молибден0,5-2,0

2,0-3,0 0,5-1,5 0.05-0,25 0,001-0, ОЗ 0,005-0,15 0,001-0,20

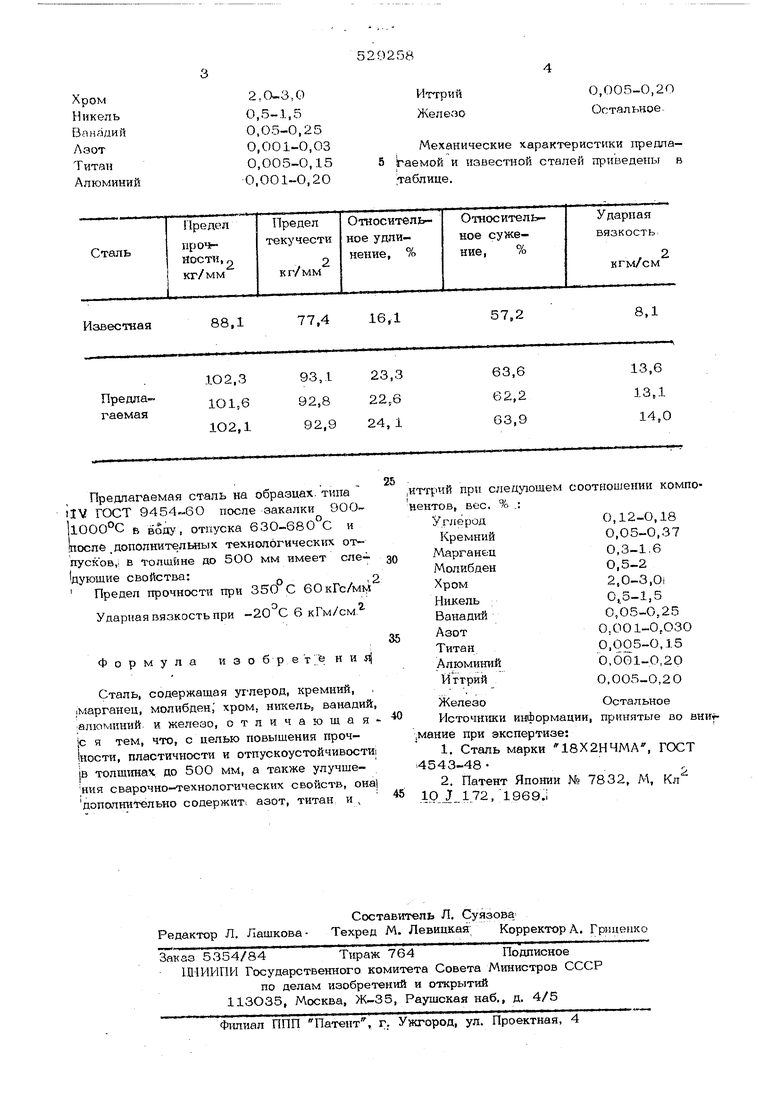

77,4

88,1

Известная

Предлагаемая сталь на образцах, типа ilV ГОСТ после закалки 90О llOOO°C в воду, отпуска 630-680°С и послб .дополнительных технологических отnycKoB,i в толщине до 5ОО мм имеет еле- 1дуюшие свойства:2

Предел прочности при 350 С бОкГс/мм

Ударная вязкость при -20 С 6 кГм/см

Формула и 3 о б р е т Ife н и i

Сталь, содержащая углерод, кремний, (Марганец, молибден, xpoMj Н1шель, ванадий, :алюминий и железо, отличающая |с я тем, что, с целью повышения прочиости, пластичности и отпускоустойчивости |В толщинах до 500 мм, а также улучшения сварочно-технологических свойств, она) допапнительно содержит; азот, титан и ,

Иттрий

0,005-0,20 ОстальноеЖелезо

Мех1анические характеристики предла5 гаемой и известной сталей приведены в таблице.

57,2

16,1

.иттрчй при следующем соотношении компонентов, вес, % .:

Углерод

0,12-0,18

0,05-0,37 Кремний

Марганец

0,3-1.6

0

Молибден

о,5-2

Хром

0,5-1,5

Никель

0,05-0,25

Ванадий

Азот 0,001-0,030

5 О, СЗ О 5-0,15

Титан

Алюминий 0,001-0,20 И ттрий О,ОО5-0,20

Железо Остальное

0

Источники информации, принятые во внит.мание при экспертизе:

Авторы

Даты

1976-09-25—Публикация

1975-06-27—Подача