Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с различным сочетанием легирующих элементов, и предназначено для использования в атомном энергомашиностроении при изготовлении корпусов сосудов давления атомных энергоустановок повышенной безопасности, надежности и ресурса.

Известны стали, применяемые в указанной области техники в России (Cr-Mo-V, Cr-Ni-Mo-V стали) и за рубежом (Mn-Ni-Mo стали) [1]. Следует отметить, что отечественные материалы обладают комплексом более высоких механических и эксплуатационных свойств.

С появлением перспективных проектов АЭУ нового поколения с реакторами повышенной мощности и сверхдлительного ресурса (до 80-100 лет) возникла необходимость в создании материала для фланцев и обечаек зоны патрубков реакторов и другого оборудования, имеющего:

- высокую прочность и высокое сопротивление хрупкому разрушению, определяемому критической температурой хрупкости, в заготовках толщиной до 700 мм;

- высокое сопротивление тепловому охрупчиванию.

Однако известные материалы не обеспечивают требуемые значения прочности и критической температуры хрупкости в заготовках больших толщин, а проблема тепловой хрупкости для оборудования АЭУ, работающего сверхдлительное время, является весьма актуальной.

Наиболее близкой по химическому составу и техническим характеристикам к предлагаемой стали является сталь по патенту РФ №2166559 [2], содержащая легирующие компоненты, мас.%:

Данную марку стали рекомендуется использовать в качестве конструкционного материала при производстве корпусов водоохлаждаемых атомных реакторов, сосудов давления и нефтехимического оборудования. Однако известная сталь не обладает необходимым уровнем механических свойств в заготовках больших толщин до 700 мм. Кроме того, в патенте РФ №2166559 не приведены данные, характеризующие сопротивление данной стали тепловому охрупчиванию при длительных выдержках при повышенных температурах.

Техническим результатом настоящего изобретения является создание стали, обладающей высоким сопротивлением тепловому охрупчиванию, требующемуся для современных проектов АЭУ с гарантированным обеспечением прочностных характеристик - категории прочности КП45 (Rm 350°С≥539 МПа, Rp0,2 350°С≥441 МПа) и критической температурой хрупкости Тко≤-35°С в заготовках толщиной до 700 мм, что даст возможность реализовать перспективные проекты АЭУ, в том числе и интегрального типа, повысить эксплуатационную надежность и обеспечить увеличение срока службы корпуса реактора в 1,5-2 раза.

Технический результат достигается изменением соотношения легирующих элементов, введением в состав заявляемой композиции ниобия, значительным снижением кремния, отсутствием титана, сужением пределов содержания никеля, увеличением содержания азота, ограничением максимального содержания вредных примесей, при следующем соотношении, мас.%:

при этом должно соблюдаться следующее соотношение:

(P+Sn+Sb+As)≤0,02.

Соотношение указанных легирующих элементов и принятые ограничения суммарного содержания некоторых из них выбраны таким образом, чтобы сталь после соответствующей термической обработки обеспечивала требуемый уровень физико-механических свойств в заготовках большой толщины, определяющих работоспособность материала в условиях эксплуатации оборудования. Кроме того, при указанном сочетании легирующих элементов повышается отпускоустойчивость стали, что с одной стороны гарантирует надежное обеспечение требуемых механических характеристик после воздействия технологических отпусков после сварки, с другой стороны позволяет увеличить продолжительность этих отпусков, что важно для обеспечения достаточного сопротивления хрупкому разрушению металла шва.

В заявляемой марке стали по сравнению с прототипом сужены пределы содержания углерода: (0,13-0,18)% вместо (0,12-0,20)%. Уменьшение максимального содержания углерода улучшает технологичность при сварке. Сужение границ содержания углерода в пределах (0,13-0,18)% приводит к уменьшению выделений карбидов хрома по границам зерен, более равномерному их распределению по телу зерна, что способствует повышению сопротивления хрупкому разрушению.

Хром является одним из основных легирующих элементов, обеспечивающих прокаливаемость в крупных сечениях. Увеличение нижнего предела содержания хрома до 2,70% повышает прокаливаемость стали, что дает возможность получать требуемый уровень прочности и вязкости в полуфабрикатах большой толщины. Снижение верхнего предела содержания хрома до 3,0% уменьшает выделение карбидов по границам зерен и приводит в результате к получению более однородной структуры в процессе основного отпуска и при проведении технологических отпусков.

Кроме того, хром подавляет выделение более термически стабильных карбидов молибдена, ванадия и ниобия, которые замедляют диффузионные процессы, медленнее коагулируют с выделением мелкодисперсных стабильных карбидов и вследствие этого вносят больший вклад в упрочнение. Вследствие этого увеличение содержания хрома выше уровня, обеспечивающего прокаливаемость, снижает эффект положительного воздействия этих элементов на прочность.

Повышение содержания углерода и хрома выше указанного в формуле изобретения способствует выделению карбидов и ускоренной их коагуляции по границам зерен, уменьшению дисперсности выделяющихся фаз, что ведет к снижению характеристик прочности и сопротивления металла хрупкому разрушению и ухудшению технологичности при сварке.

Заявляемая марка стали с использованием углеродного раскисления имеет содержание кремния до 0,10%. Снижение кремния до такого уровня способствует уменьшению загрязненности неметаллическими включениями значительному повышению сопротивления тепловой хрупкости и бейнитной прокаливаемости, сдвигая начало образования феррита при закалке к более медленным скоростям охлаждения.

Добавка ниобия в заявляемую сталь в пределах (0,40-0,60)% с одновременным повышением нижнего предела содержания азота до 0,04% способствует образованию мелкодисперсных нитридов ниобия игольчатой формы, расположенных по телу зерна, что приводит к повышению предела прочности при повышенных температурах.

Улучшение структурной стабильности стали, образование при отпуске достаточного количества мелкодисперсных нитридов ниобия, устойчивых к коагуляции в широком интервале температур, способствует стабильному обеспечению высокого уровня прочности как после основной термической обработки, так и после технологических отпусков и эксплуатационных нагревов, т.е. повысить технологичность заявляемой стали.

Повышение верхней границы содержания азота в заявляемой марке стали по сравнению с прототипом до 0,08% способствует выделению более термодинамически стабильных нитридов, чем выделения карбидов и тем самым обеспечить стабильность структуры при воздействии технологических отпусков и рабочих температур.

В заявляемую сталь не вводится титан, так как использование добавок ниобия и ванадия одновременно с титаном может привести к неблагоприятному результату, так как поверхности частиц нитрида титана являются предпочтительными местами зарождения нитридов Nb и V, что приводит к уменьшению объема упрочняющих выделений при отпуске.

При длительном воздействии повышенных рабочих температур до 350°С возможна сегрегация примесных элементов, таких как Sb, P, Sn и As на границах зерен, что приводит к появлению участков межзеренного разрушения в изломах образцов. При этом наблюдается снижение сопротивления хрупкому разрушению, повышение критической температуры хрупкости стали.

Ограничение содержания серы и фосфора до 0,007% каждого уменьшает сегрегационные процессы, неблагоприятно влияющие на уровень вязкости металла в исходном состоянии.

Никель в заявляемой композиции сужен в пределах от 0,6 до 0,8% для повышения отпускоустойчивости. Кроме того, увеличение содержания никеля сверх установленного предела приведет к увеличению чувствительности к отпускной, тепловой хрупкости, в результате чего может значительно снизиться эксплуатационная надежность. Критическая температура хрупкости при значительных содержаниях никеля может повыситься не только в результате длительной работы при повышенной температуре, но и при медленном охлаждении с температуры отпуска.

На базе опытного производства ФГУП ЦНИИ КМ "Прометей" были выполнены 3 опытные плавки весом по 500 кг. Разливка в слитки производилась в вакууме. Полученный металл подвергался обработке давлением на кузнечно-прессовом и прокатном оборудовании.

Из термически обработанного материала были изготовлены образцы на статическое растяжение, удар.

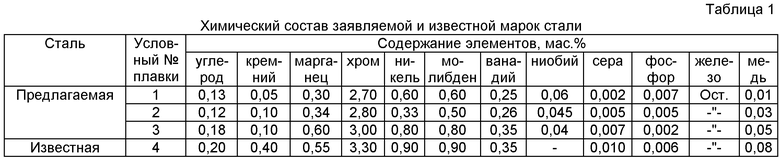

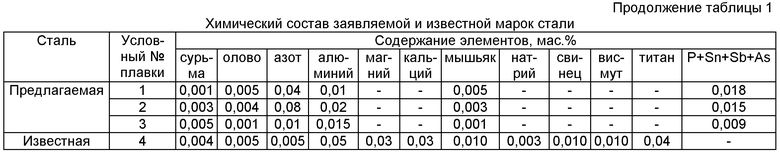

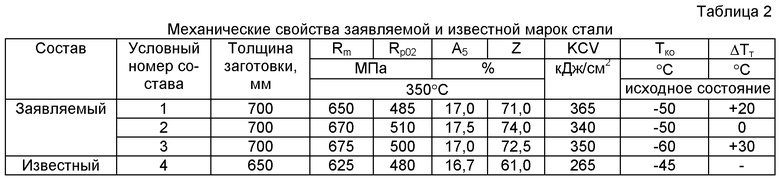

Химический состав исследованных материалов и результаты определения механических и служебных свойств приведены в таблицах 1-3.

Учитывая, что тепловые выдержки, сопоставимые с длительностью работы АЭУ, невозможно выполнить на стадии разработки материала, исследование склонности новой стали к тепловому охрупчиванию проводилось при повышенных температурах с использованием зависимости Ларсона-Миллера.

Результаты сравнительных испытаний показывают некоторое преимущество стали в больших толщинах заявленного состава по механическим свойствам и существенное преимущество заявленной стали по служебным характеристикам.

1. Результаты механических испытаний усреднены по 3-м образцам на точку.

2. При определении Тко и исследовании ее сдвига использовали по 36 образцов для построения сериальной кривой.

Источники информации

1. Баландин Ю.Ф., Горынин И.В., Звездин Ю.И., Марков В.Г. Конструкционные материалы АЭС. Энергоатомиздат, 1984, 280 с.

2. Патент РФ №2166559.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| СТАЛЬ ДЛЯ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2403313C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

Изобретение относится к области металлургии, а именно к конструкционным сталям, используемым для корпусных конструкций атомных энергоустановок. Сталь содержит, мас.%: углерод 0,13-0,18, кремний 0,05-0,10, марганец 0,30-0,60, хром 2,70-3,00, никель 0,60-0,80, молибден 0,60-0,80, ванадий 0,25-0,35, медь 0,01-0,05, ниобий 0,04-0,06, алюминий 0,01-0,02, сера 0,002-0,007, фосфор 0,002-0,007, мышьяк 0,001-0,005, сурьма 0,001-0,005, олово 0,001-0,005, кобальт 0,005-0,025, азот 0,04-0,08, железо остальное. Суммарное содержание фосфора, олова, сурьмы и мышьяка не превышает 0,02. Повышается эксплуатационная надежность, безопасность и ресурс работы корпусов атомных реакторов. 2 табл.

Сталь для корпусных конструкций атомных энергоустановок, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, мышьяк, сурьму, олово, азот, алюминий, кобальт, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ниобий при следующем соотношении, мас.%:

при этом суммарное соотношение (P+Sn+Sb+As) не превышает 0,02.

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК ПОВЫШЕННОЙ БЕЗОПАСНОСТИ И НАДЕЖНОСТИ | 1998 |

|

RU2139952C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ РЕАКТОРОВ ГИДРОКРЕКИНГА И ДРУГОГО НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2241061C2 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| SU 1669207 А1, 27.05.1996 | |||

| Сталь | 1987 |

|

SU1444395A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2012-04-20—Публикация

2010-04-12—Подача