Предлагаемое изобретение имеет целью достигнуть исправления брака чугунного и стального литья путем уничтожения литейных рыхлостей, обусловливающих водопроницаемость отливок, недопустимую в тех случаях, когда детали играют роль камер водяного охлаждения и т.п.

Известные до сих пор способы запрессовки литейных рыхлостей отливок, сводящиеся к отложению в литейных порах ржавчины, ненадежны и длительны (требуют выдержки деталей в течение нескольких суток). Ненадежность этих способов заключается в том, что контакт ржавчины с железом всегда создает предпосылку к разрушению металла по принципам электрохимической коррозии в силу неодинаковой величины электродных потенциалов железа и его окислов. Способы запрессовки целлюлоидом и бакелитом слишком дороги и огнеопасны; запрессовка мастиками с окисью свинца на жидком стекле тоже сравнительно дорога.

Способ, согласно настоящему изобретению, дает одновременно с закупоркой литейных пор коррозионно-устойчивое оксидное покрытие, не разрушающееся даже под действием горячей воды, что устраняет опасность ржавления деталей от электрохимической коррозии.

В качестве материалов для запрессовки магнитной окисью железа предлагается применять железный сурик или мумию, натровую селитру и хлорное железо, получаемое из отходов, например, из стальной стружки.

Примерный способ получения уплотняющей массы следующий. Из крепких технических кислот, азотной и соляной, готовят смесь: на 1 объем азотной кислоты 1,5 объема соляной кислоты; полученную смесь разбавляют водой в пропорции на 1 объем смеси 1 объем воды. В эмалированный сосуд помещают стальные опилки или стружку и заливают до половины приготовленной смесью кислот, разбавленной, как указано выше, водой. Затем залитую кислотами стружку на 12 часов ставят под вытяжку. Через 15-40 минут начинается плавное вспенивание раствора. При этом происходит образование хлорного и азотнокислого железа с выделением окислов азота; по окончании реакции на дне сосудов должен осесть остаток стружки. Готовый раствор (переставший совершенно пениться и с избытком стружки на дне) сливают в стеклянную бутыль вместе с желтым осадком гидратных окислов железа, образующихся в растворе. Полученный раствор разбавляют водой (на 1 л раствора 7 л воды) и затем на каждый литр разбавленного раствора прибавляют 42 г технической натровой селитры и 100 г железного сухого сурика или сухой мумии. Если имеется готовое хлорное железо, то, вместо описанного приготовления его растворением железной стружки в кислотах, можно готовить запрессовочный состав следующим способом: в 1 л воды растворяют 70 г хлорного железа, 42 г натровой селитры и добавляют на 1 л раствора 100 г железного сурика или мумии.

Применение уплотняющей массы осуществляется следующим образом. На специальной установке, под давлением 4-6 атм. состав, помощью сжатого воздуха, вгоняется в полость водяного охлаждения детали и тотчас же выпускается обратно в резервуар для хранения состава.

В результате смачивания составом, в неплотностях отливки происходит отложение магнитной окиси железа; последняя образуется с увеличением объема, в результате чего плотно закупоривает все поры отливки, образуя псевдосплав. Процесс образования магнитной окиси железа проходит в две стадии: в первой стадии непосредственно после запрессовки образуются гидратные окислы железа, которые только под действием горячей воды (начиная от 70°) переходят в безводную форму магнитной окиси железа; вторая стадия этого процесса происходит попутно с испытанием детали в работе, если при этом она подвергается воздействию горячей воды (например, при испытании цилиндра двигателя или головки цилиндра тракторного двигателя). Если такого попутного воздействия воды на деталь не производится, то требуется дополнительная обработка детали в течение 5-10 минут горячей водой или паром.

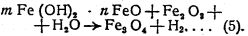

Реакции, происходящие в уплотняющей массе, следует представлять протекающими следующим путем.

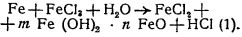

Хлорное железо состава окисляет железо чугуна по формуле:

Селитра окисляет железо по формуле:

Последняя реакция, как это следует из уравнения (2), нейтрализует соляную кислоту, выделяющуюся по реакции (1).

Образующийся по реакция (2) едкий натрий производит в дальнейшем торможение окисления железа ионом водорода горячей воды и регулирует это окисление таким образом, что образуются закись и окись железа в следующей пропорции магнитной окиси железа.

FeO·Fe2O3=Fe3O4.

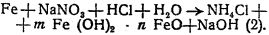

Тормозящее действие едкого натра вытекает из уравнения константы диссоциации воды:

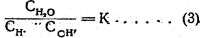

и уравнения диссоциации едкого натра:

Образование магнитной окиси железа под действием воды в этом случае может быть выражено уравнением:

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1107950A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| Способ получения вольфрамита натрия из стружек вольфрамистой стали | 1934 |

|

SU42069A1 |

| Смесь для изготовления захолаживающих элементов литейных форм и стержней | 1980 |

|

SU956131A1 |

| Связующее для самотвердеющих противопригарных покрытий | 1991 |

|

SU1771865A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Способ получения четыреххлористого титана | 1927 |

|

SU16658A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU876259A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

Способ уплотнения рыхлостей чугунных и стальных отливок путем запрессовки растворов ингредиентов, образующих при их взаимодействии твердый осадок, заполняющий поры, отличающийся тем, что в качестве запрессовываемого состава применяют водный раствор хлорного железа, натровой селитры и взмученного в нем железного сурика.

Авторы

Даты

1938-04-30—Публикация

1937-08-10—Подача