Изобретение относится к области металлургии, конкретно к подготовке шихтовых материалов для выплавки стали, и может быть использовано при получении жидкого чугуна для изготовления отливок различного назначения.

В настоящее время отход производства - чугунная стружка, частично утилизируется путем использования метода динамического горячего прессования, а частично используется как связующее вещество для получения качественных брикетов из железных руд и концентратов.

Способ брикетирования руд с чугунной стружкой предложен Н.А.Ярхо для криворожских гематитовых руд.

Согласно электрохимической теории коррозии, железо и руда в присутствии электролита (соли и влаги) образуют гальванические пары, в результате действия которых железо (чугунная стружка) растворяется с образованием продуктов коррозии. Электропроводность руды является главным фактором, влияющим на протекание локализованных около частиц стружки коррозийных процессов. Малое и сравнительно малое электрическое сопротивление руд, как правило, обусловливает нормальное действие гальванических пар и нормальное протекание процессов коррозии.

Скорость коррозии зависит от следующих факторов: потенциала и электропроводности руды, перенапряжения водорода на катодных участках, температуры, крупности руды и количества кислорода в воздухе, количества и концентрации электролитов, состава стружки и др.

При образовании гальванической пары железо выполняет роль анода, а руда - катода. Благодаря хорошей электропроводности руды между стружкой и рудой создается большая катодная поверхность, что способствует растворению стружки. Наибольшей электропроводностью обладают магнитные железняки, поэтому при их брикетировании получается пронизанность и цементация продуктами коррозии и прочность брикетов. При брикетировании неэлектропроводных гидратных руд коррозийные процессы протекают медленнее вследствие наличия в самой стружке примесей. В связи с этим продукта коррозии, локализуясь около стружки, не пронизывают всей руды и почти не цементируют ее.

Роль кислорода воздуха в процессе коррозии двоякая. С одной стороны, он, соединяясь с водородом, выделяющимся на катодных участках, деполяризует их, уменьшает перенапряжение и тем самим ускоряет процесс. С другой - окисляя железо до закисного, тормозит дальнейший его переход в ионную форму. Окисляя закисное железо и окисное, кислород способствует дальнейшему растворению железа.

Необходимо отметить, что большое влияние на скорость коррозии и цементации брикетов оказывают влажность и состав шихты, длительность приложения давления, условия хранения и др.

При одинаковом содержании стружки в шихте прочность брикетов будет больше, чем мельче стружка, так как в этом случае образуется большее число коррозийных центров, а следовательно, и большая пронизанность руды продуктами коррозии.

При упрочнении брикетов с чугунной стружкой и электролитом на воздухе могут происходить два вида электрохимической коррозии: атмосферная и в растворах электролитов.

Когда продукты коррозии прочно держатся на поверхности образцов, скорость процесса может характеризоваться увеличением их массы.

Атмосферная коррозия в значительной степени зависит от толщины и состава пленки электролита. Этот электролит-пленка содержит газы, поглощенные водой из окружающей среди, механические частицы, загрязняющие атмосферу и продукты начальной коррозии. Основными примесями воздуха, ускоряющими атмосферную коррозию, являются продукты сгорания топлива, т.е. углекислый газ, окислы сера и мелкие частица угля и золы.

Продукты коррозии железа (ржавчина) имеют различный химический состав и физические свойства, зависящие от состава исходных продуктов и условий, в которых протекает коррозия. Часто образуются такие соединения, как Fe(OH)3, Fe(OH)2, FeO, Fe2O3, Fe3O4 • H2O и др.

Необходимо отметить, что состав чугунной стружки непостоянен и зависит от состава чугуна, из которого она получается в виде отхода. Химический состав чугунной стружки оказывает влияние на скорость цементации брикетов. Химический состав усредненной стружки, с которой проводились исследования следующий,%: C 3,85, Si l,65. Mn 0,35, S 0,008, Графит 3,73, P 0,95 и др.

Чугунную стружку с NaCl в качестве электролита, использовали для окускования закиси никеля крупностью 0-0,25 мм. Только многодневная выдержка в специальных климатических условиях позволила получить брикеты с достаточной механической прочностью.

Проводили подобные же исследования, но с более мелкой стржкной (-0,44мм). Перед брикетированием в шихту вводили чугунную стружку (10-13%) и раствор NaCl (0,5-0,75%). После нескольких часов окисления на воздухе шихту брикетировали при давлении 400 кгс/см2, а готовые брикеты для упрочнения выдерживали в течение 5-6 суток при комнатной температуре. (М.А. Менковский и др. "Связующие вещества, в процессах окускования горных пород", М., Недра, 1977 г., с 118-126 - прототип).

Технической задачей является снижение расходов твердого чугуна при шихтовке плавок и снижение энергозатрат.

Технический результат достигается тем, что при выплавке стали применяют брикет для металлургического производства, содержащий железорудный концентрат и чугунную стружку, который дополнительно содержит углеродистое связующее и карбюризатор при следующем соотношений компонентов мас.%:

Железорудный концентрат - 5,0-35,0

Углеродистое связующее - 1,0-10,0

Карбюризатор - 0,5-10,0

Чугунная стружка - Остальное

Брикет в качестве углеродистого связующего содержит коксовый пек или битум.

Брикет в качестве карбюризатора содержит уголь, кокс, коксовую мелочь или колошниковую пыль.

Состав брикета обеспечивает раскисление и разжижение шлака, науглероживание расплава, расширяет металлургические возможности процессов плавки.

Эффективной оказалась замена чугунов и покупного лома брикетированной стружкой. На 300-т. гидропрессе получают брикеты из чугунной стружки, железорудного концентрата с дополнительным вводом в них углеродистого связующего и карбюризатора. Плотность брикетов диаметром 105 мм и высотой 60-70 мм составляет не менее 5,0. Используя в шихте до 20% переплава стружки, удалось снизить расход первичных материалов при выплавке стали. Верхние и нижние пределы компонентов выбраны экспериментально. Использование чугунной стружки горячего брикетирования при выплавке стали в электропечи не ухудшило качество выплавляемой стали, но увеличило количество шлака и содержание в шлаке окислов железа. Введение в брикет карбюризатора снижает содержание окислов железа в шлаке. Брикеты удовлетворяли основным требованиям сталеплавильного производства.

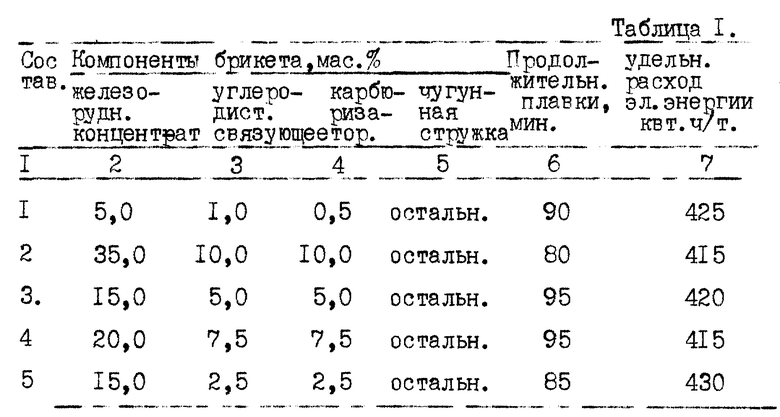

Предлагаемое соотношение компонентов брикета: железорудный концентрат 5,0-35,0; углеродистое связующее 1,0-10,0; карбюризатор 0,5-10,0; чугунная стружка остальное, обеспечивает быстрое проплавление шихты, ускоренное формирование жидкоподвижной шлаковой фазы, способствующей экранированию дуг, сокращению длительности плавки, и удельный расход электроэнергии. Составы предлагаемого брикета и результаты производства стали с использованием брикетов представлены в таблице.

Результаты испытаний показали: применение брикетов предлагаемого состава позволяет сократить продолжительность плавок в среднем на 25 мин и снизить удельный расход электроэнергии на 50 кВт•ч/т (по прототипу продолжительность плавки 115 мин, удельный расход электроэнергии 475 кВт•ч/т).

При брикетировании применяют углеродистое связующее (1,0-10,0% коксового пека или битума) в виде порошка фракции 0-0,15 мм, карбюризатора (кокс 86,0-88,0% C, зола = 11,0-11,5%), (коксовая мелочь-84,0-85,0% C; зола= 13,0-13,5%) или (колошниковая пыль 44,0-48,0% Fe; 8,0-15,0% C; 10,0-11,5% CaO, 8,0-11,0% SiO2; 1,0-1,5% Al2O3, MgO 1,1-1,4%), железорудный концентрат (Fe 65,0-68,0%, SiO2 4,0-7,0%, FeO 25,0-28,0%, Fe2O3 63,0-66,0%) и чугунная стружка. Чугунную стружку брикетируют на валковых прессах, готовые брикеты имеют плотность до 65-70% от плотности литого чугуна и служат шихтой электропечей и вагранок литейных цехов.

Применение мелких материалов в брикетированном виде в значительной степени снижает их потери при хранении и использовании, придает материалам ряд свойств, присущих только брикетированному сырью - повышенную активность, оптимальное усвоение в процессе использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2163641C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

Изобретение может быть использовано для выплавки стали и при получении чугуна для изготовления отливок различного назначения. Брикет имеет следующий состав, мас.%: железорудный концентрат 5,0 - 35,0, углеродистое связующее 1,0 - 10,0, карбюризатор 0,5 - 10,0, чугунная стружка - остальное. Применение брикетов данного состава позволяет сократить продолжительность плавки и снизить удельный расход электроэнергии. 2 з.п.ф-лы, 1 табл.

Железорудный концентрат - 5,0 - 35,0

Углеродистое связующее - 1,0 - 10,0

Карбюризатор - 0,5 - 10,0

Чугунная стружка - Остальное

2. Брикет по п.1, отличающийся тем, что в качестве углеродистого связующего он содержит коксовый пек или битум.

| Менковский М.А | |||

| и др | |||

| Связующие вещества в процессах окускования горных пород | |||

| - М.: Недра, 1977, с.118-126 | |||

| US 4063944 A, 20.12.77 | |||

| 0 |

|

SU260641A1 | |

| Брикет для основного сталеплавильного процесса и способ производства брикета | 1986 |

|

SU1401064A1 |

| Смесь для брикетирования стружки | 1987 |

|

SU1407981A1 |

Авторы

Даты

1999-11-27—Публикация

1998-08-13—Подача