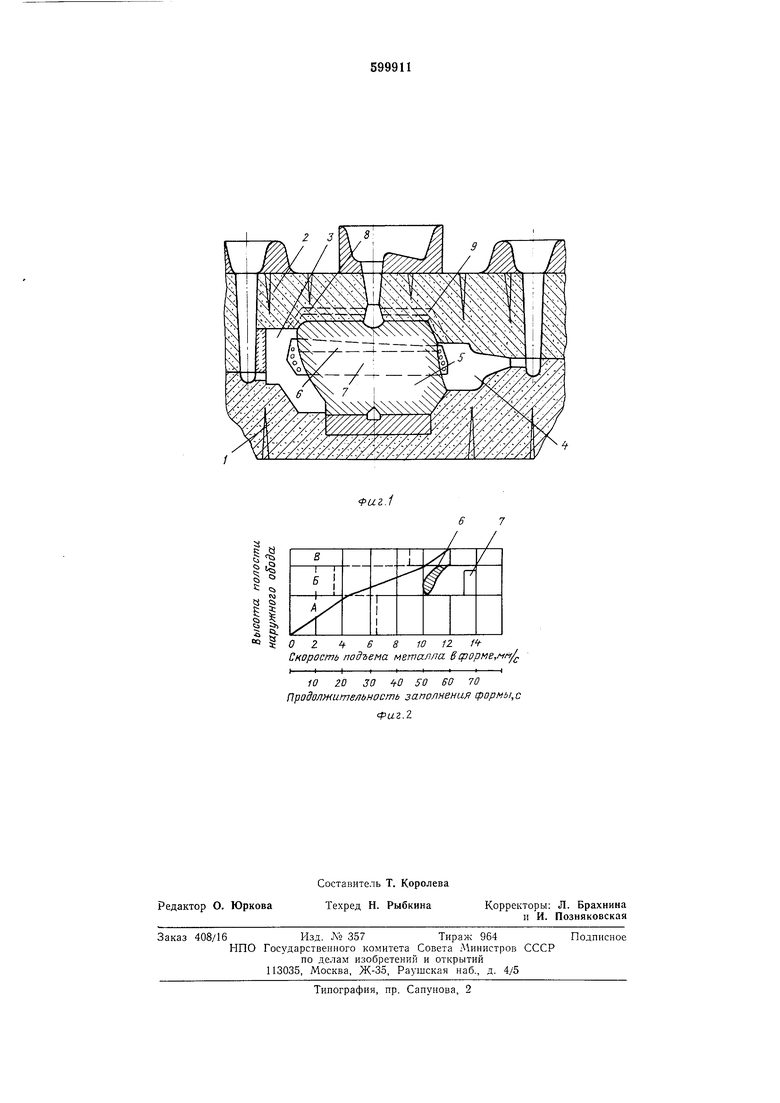

нения формы от высоты полости наружного обода.

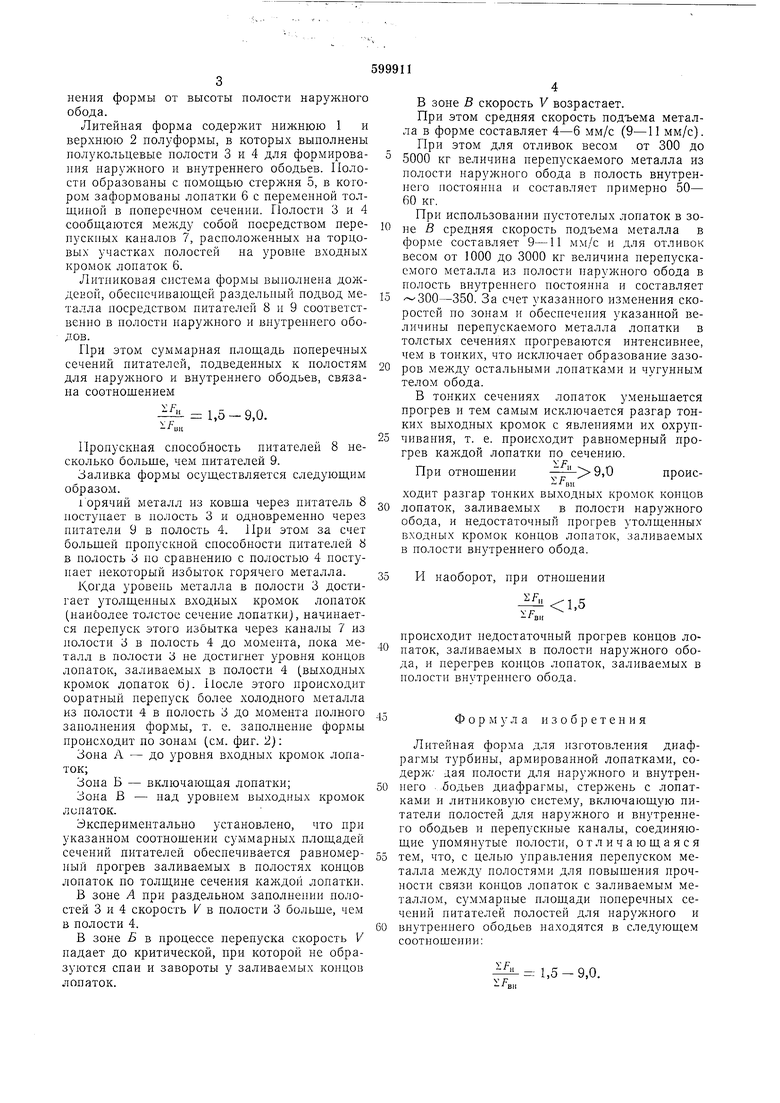

Литейная форма содержит нижнюю 1 и верхнюю 2 полуформы, в которых выполнены полукольцевые полости 3 и 4 для формирования паружного и внутреннего ободьев. Полости образованы с помощью стержня 5, в котором заформованы лопатки 6 с переменной толщиной в поперечном сечепии. Полости 3 и 4 сообщаются между собой посредством перепускпых каналов 7, расположенных на торцовых участках полостей па уровне входных кромок лопаток 6.

Литниковая система формы выполнена дожденой, обеспечивающей раздельный подвод металла посредством питателей 8 и 9 соответственно в полостп наружпого и виутрепнего ободов.

При этом суммарная площадь поперечпых сечений питателей, подведенных к полостям для наружного и внутреннего ободьев, связана соотнощением

i;f,,

1,5-9,0.

р

- UH

Пропускная способность питателей 8 несколько больще, чем питателей 9.

Заливка формы осуществляется следующим образом.

iорячий металл из ковша через питатель 8 поступает в полость 3 и одновремепно через питатели 9 в полость 4. При этом за счет больщей пропускной способности питателей 8 в полость 3 по сравнению с полостью 4 поступает некоторый избыток горячего металла.

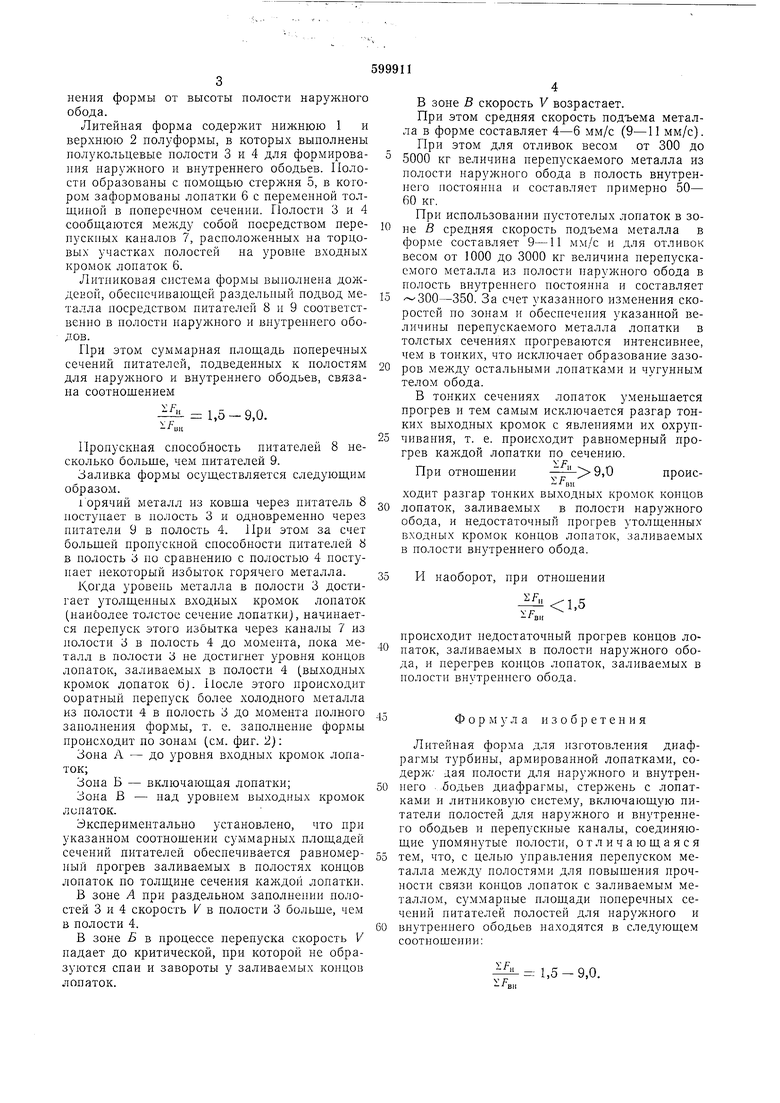

Когда уровень металла в полости 3 достигает утолщеппых входных кромок лопаток (наиболее толстое сечение лопатки), начинается перепуск этого избытка через каналы 7 из полости 3 в полость 4 до момента, пока металл в полости 3 не достигнет уровня концов лопаток, заливаемых в полости 4 (выходных кромок лопаток bj. После этого происходит ооратный перепуск более холодного металла из полости 4 в полость 3 до момента полного занолнения формы, т. е. заполнение формы происходит по зонам (см. фиг. 2):

Зона А - до уровня входных кромок лопаток;

Зона Б - включающая лопатки;

Зона В - пад уровнем выходных кромок лииаток.

Экспериментально установлено, что при указанном соотношении суммарных площадей сечений питателей обеспечивается равномерный прогрев заливаемых в полостях концов лонаток по толщине сечения каждой лопатки.

В зоне Л при раздельном заполнении полостей 3 и 4 скорость V в полостн 3 больще, чем в полости 4.

В зоне Б в процессе перепуска скорость V падает до критической, при которой не образуются спаи н завороты у заливаемых концов лопаток.

В зоне В скорость V возрастает.

При этом средняя скорость подъема металла в форме составляет 4-б мм/с (9-11 мм/с).

При этом для отливок весом от 300 до ° 5000 кг величина перепускаемого металла из полости наружного обода в полость внутреннего постоянна и составляет примерно 50- 60 кг.

При использовании нустотелых лопаток в зоне В средняя скорость подъема металла в форме составляет 9-11 мм/с и для отливок весом от 1000 до 3000 кг величина перепускаемого металла из полости паружпого обода в полость внутреннего ностояпиа и составляет 5 - 300-350. За счет указанного изменения скоростей по зонам и обеспечения указанной величины нерепускаемого металла лопатки в толстых сечениях прогреваются интенсивнее, чем в тонких, что исключает образование зазоров между остальными лопатками и чугунным телом обода.

В тонких сечениях лопаток уменьщается прогрев н тем самым исключается разгар тонких выходных кромок с явлениями их охрунчивания, т. е. происходит равномерный прогрев каждой лопатки по сечению.

1

9,0

При отношении

происV Р

B1I

ходит разгар тонких выходных кромок концов лопаток, заливаемых в полости наружного обода, и недостаточный прогрев утолщепных входных кромок концов лопаток, заливаемых в полости внутреннего обода.

И наоборот, при отношении 1,5

V р

вн

происходит недостаточный прогрев концов лопаток, заливаемых в цолости наружного обода, и перегрев концов лонаток, заливаемых в полости внутреннего обода.

Ф о р м } л а изобретения

Литейная форма для изготовления диафрагмы турбины, армированной лопатками, содерж: дая полости для наружного и внутренпего бодьев диафрагмы, стержень с лопатками и литниковую систему, включающую питатели полостей для пар жного и внутреннего ободьев н перепускпые каналы, соединяющие упомянутые полости, отличающаяся

тем, что, с целью управления перепуском металла между полостями для повышения прочности связи концов лонаток с заливаемым металлом, суммарные площади поперечных сечений питателей полостей для наружного и

внутреннего ободьев находятся в следующем соотношении:

1,5-9,0.

- -tRM

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для изготовления чугунных диафрагм паровых труб | 1974 |

|

SU488656A1 |

| Лопатка для армирования диафрагм паровых турбин | 1975 |

|

SU531644A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ТУРБИННОЙ ЛОПАТКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2532621C1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Литниковая система для заливки крупногабаритных лопаток из жаропрочных сплавов для газотурбинного двигателя | 2023 |

|

RU2836000C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1092288A1 |

| Устройство для заливки расплава | 1986 |

|

SU1337187A1 |

Скорость подъема металла в cpopMe,Mft/f,

I I11111р1

10 ZD 30 0 50 SO 70 Продолжительность заполнения формы,с

Риг.2

Авторы

Даты

1978-03-30—Публикация

1975-04-14—Подача