Предлагаемое изобретение относится к изготовлению рабочих колес турбомашин, в частности к ремонту рабочих колес ГТД различных ступеней, и может быть использовано в турбо- и двигателестроении.

В процессе изготовления и эксплуатации сложных и дорогостоящих рабочих колес ГТД возможно появление недопустимых дефектов в виде протяженных раковин и цепочек пор в сварных швах, соединяющих составной сварной обод с лопатками и ступицу с ободом, а также случаи сплавления лучом обода или ряда лопаток. Возможные пробои в источнике питания приводят к образованию кратеров, выходящих за границу размеров дефектов, удаляемых механическим путем. Во всех случаях возникает необходимость в ремонте колеса.

Цель изобретения - повышение качества ремонта колес ГТД при смене ряда лопаток.

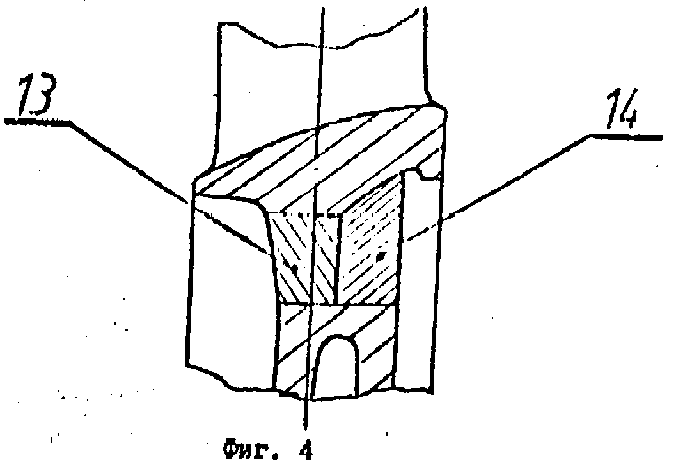

На фиг. 1 и 2 изображены две проекции ремонтируемого колеса; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2 на последней стадии вварки вкладыша.

Рабочее колесо состоит из обода 1, формируемого лопатками 2, состоящими из пера 3 и хвостовой части 4 в виде сегмента обода 1, и полотна 5, сваренного по стыку с ободом швом 6 с помощью электролучевой сварки. Для ремонта рабочего колеса, имеющего при изготовлении в ободе по продольному сварному шву развивающуюся трещину, осуществляют смену ряда лопаток его.

Удаление поврежденного участка, состоящего из трех лопаток, начинают с выполнения сквозного паза 7, отделяющего поврежденный участок от полотна 5 колеса. Тем самым уменьшается жесткость обода дефектного участка, снижаются напряжения в нем, что предотвращает дальнейший рост трещины. Паз 7 выполняют по дуге кругового сварного шва между полотном и ободом колеса шириной 6,8 мм и длиной, превышающей длину по дуге окружности сменных элементов на 10 мм в каждую сторону, что определено из условия длины вырезаемого участка обода колеса с лопатками и длины участков, необходимых для вывода концевых дефектов сварных краевых продольных швов 8 в плоскость паза.

Ширина паза определена с учетом зоны термического влияния кругового сварного шва в колесе. Экспериментально установлено, что для качественного выполнения ремонта колеса она должна быть равна 1,5-1,7 ширины литой зоны шва. В случае выполнения паза меньшей ширины в зоне термического влияния остается концентратор напряжений, а при ширине паза больше предлагаемого размера при вырезке нескольких лопаток теряется ориентация осей лопаток основного ремонтируемого колеса из-за большой степени его деформаций. Ширина паза в приведенном примере определена в строгом соответствии с шириной литой зоны ранее выполненного шва, равной 4 мм, так, что ширина паза составляет 1,7 от ширины этого шва. Данный паз формирует донную часть сегмента, вырезаемого из обода путем фрезерования по краям поврежденного участка по продольным стыка 8 от наружного диаметра обода до паза 7. Перед вырезкой поврежденного участка в приспособлении жестко фиксируют остальные элементы конструкции колеса между собой.

Затем приступают к выполнению сменных элементов в виде блока из трех лопаток. Ориентирование и сварку хвостовых частей 4 этих элементов между собой осуществляют, используя в качестве оснастки само ремонтируемое колесо.

Предварительно в специальном приспособлении (на чертеже не показано) прихватывают хвостовые части 4 сменных лопаток между собой ЭЛС или аргоно-дуговой сваркой, а также прихватывают по торцам продольных стыков 9 обода технологические пластины 10 для входа и выхода на них электронного луча при сварке. Затем устанавливают прихваченные между собой лопатки в вырезе рабочего колеса с зазором относительно полотна. При этом с помощью приспособления (на чертеже не показано) выставляют по жестко заданному диаметру верхние части пера лопаток, так что наружный диаметр из обода совпадает с наружным диаметром обода колеса. Фиксируют лопатки от перемещения в случае обрыва прихваченных точек.

На образцах толщиной 42 мм, соответствующей свариваемой толщине сегментов обода лопаток, подбирают режима ЭЛС сменных лопаток. Сварку сменных элементов между собой так же, как и все последующие сварки, осуществляют горизонтальным лучом на установке ЭЛУ-20, на манипуляторе ТМ-481 которой, закрепленном на горизонтальной планшайбе, устанавливают узел с прихваченными лопатками.

После настройки луча в плоскость стыка производят сварку сменных элементов между собой на следующих режимах: Iсв = 210 мА, Иус. = 60 кВ, Vсв = 30 м/ч, Iфок. = 730 мА при рабочем давлении в камере 2 ˙ 10-4 мм рт. ст. Затем выгружают узел на камеры, снимая с него блок сменных элементов-лопаток, срезая точки прихватки фрезеровкой, и производят радиографический контроль продольных швов между сегментами лопаток и термообработку в печи для снятия напряжений после сварки при 550± ±20оС, выдержке 2 ч в вакууме 1 ˙10-3- 1 ˙ 10-5 мм рт. ст. с последующим охлаждением в печи до 200оС, а затем на воздухе. Только совместная сборка сменных элементов в составе рабочего колеса позволила сохранить прежнюю ориентацию сменных элементов относительно остальных лопаток колеса.

Для приварки сменных лопаток встык к боковым стенкам детали по контуру выреза (по стыкам 8) в него вновь устанавливают блок сваренных лопаток с зазором, являющимся частью паза 7 между хвостовиками лопаток и полотном колеса, для вывода в него корневых дефектов. При этом их ориентируют, как и в первом случае, по свободным концам пера (бобышкам на них). Шаг между ними должен составлять 116,5± 0,5 мм, расстояния от оси лопаток до торца обода колеса 61,8 ± 0,1 мм. При этом подгонку лопаток осуществляют с использованием компенсатора сварочных деформаций, который выполняют в виде вкладыша (на чертеже не показан) в паз 7, и последующей фрезеровки стыкуемых поверхностей лопаток. Выставленные с учетом возможных деформаций в процессе сварки сменные элементы прихватываются, например аргоно-дуговой сваркой к колесу, а также к ним прихватываются технологические пластины 11 для захода и выхода луча и вкладыша (на чертеже не показаны) для выравнивания толщин свариваемых кромок к стыке.

Сварку боковых продольно расположенных стенок 8 контура выреза с полотном 5 блока сменных элементов осуществляют на режимах: Iсв. = 210 мА, Uуск. = 60 кВ, Vсв. = 30 м/ч, Iф. = 720 мА.

Сваренная деталь вынимается из камеры, по торцам ремонтных лопаток срезают технологические пластины 11, под заданный размер фрезеруют по торцам колеса технологические припуски на вставке, а в пазу 7 фрезеруют выступающие части хвостовиков 4 лопаток и корневую дефектную часть сварных швов, формируя зазор 12, затем термообрабатывают изделие.

Для осуществления радиографического контроля швов приварки сменных элементов в обод колеса используют паз 7 и зазор 12 в данной части выреза, в который закладывают рентгеновскую пленку.

При установлении удовлетворительного качества сварных швов производят фрезеровку обода вставки в соответствии с размерами и контурами рабочего колеса, после чего производят последующий контроль швов с помощью цветной дефектоскопии, а о деформациях судят по напряжениям, измеряемым с помощью лазерной интерферометрии.

В случае соответствия всех геометрических параметров рабочего колеса и качества швов приступают к заделке зазора 12 с помощью вкладыша 13.

В случае же превышения допустимых внутренних напряжений в сварных соединениях или превышения разворота лопаток от номинального разворота, определяемого чертежом, необходимо с помощью вставки 13 в зазор 12 компенсировать недопустимые деформации. Делается это путем экспериментального подбора геометрических размеров и профиля вкладыша с учетом измеряемых параметров.

Так при превышении угла сходимости соседних лопаток основного колеса и вставки на 50' для устранения этого дефекта на вставке в соответствующем месте ее поверхности наплавляли тонкий слой того же материала и методом постепенного сошлифовывания и нанесения этого слоя в различных местах добивались расчетной ориентации осей лопаток.

Вварку вкладыша толщиной 35 мм производят на предварительно подобранных режимах: Iсв = 150 мА, Uуск. = 60 кВ, Vсв. = = 30 м/ч, Iф. = 780 мА с использованием предварительно прихваченных технологических подкладок 14 и накладок 15 для захода и выхода луча, а на лопатки надевают кожухи из титановой фольги (на чертеже не показаны).

Сварку вкладыша 13 и рабочего колеса осуществляют двумя швами по наружному и внутреннему контурам стыка вкладыша 13 с плавным переходом сварного шва на диаметр окружности ранее выполненного соединения 6 полотна с ободом колеса. Причем зона плавного перехода располагается на технологических накладках 15.

После каждой сварочной операции защищают брызги металла в зоне сварного шва и производят разглаживание сварных швов электронным разфокусированным лучом.

Окончательно отремонтированное изделие подвергают всестороннему рентгеновскому контролю, цветной дефектоскопии и контролю уровня напряжений.

Допустимая степень деформации колеса в части относительного положения осей лопаток определяется максимально возможным расхождением концов соседних лопаток по осям пера, равным ±30' по сравнению с номинальным. Установленная допустимая прочность материала в зоне шва или около нее не должна быть меньше 0,9 σв основного металла.

В ходе экспериментальной проверки способа опробованы различные размеры пазов под компенсационные вкладыши. Выбор оптимальных величин прорезанного паза осуществляли с помощью макетного образца колеса. Было установлено, что при ширине паза 5,5 мм остается невыбранной часть зоны термического влияния имеющегося шва, в которой металл менее пластичен, что при перераспределении напряжений после выреза недостаточно широкого паза приводит к появлению и развитию трещин от этой зоны в основной металл, в том числе и в бездефектные лопатки. В результате возникает необходимость удаления по меньшей мере четырех-пяти лопаток. После же их вырезки замеры точности ориентации лопаток основного колеса показали превышение угла смещения оси соседних лопаток относительно допустимой величины на 10-15', что практически исправить даже путем предварительной (перед вырезкой) фиксации остальных элементов колеса невозможно.

Проверка возможности выполнения паза по ширине 7,5 мм привела к тому, что резко уменьшилась жесткость сварной конструкции, что при последующей вырезке дефектного участка даже в количестве трех лопаток привело к изменению угла между соседними лопатками колеса до 1о и более и к нарушению пространственной ориентации соседних лопаток.

Последующее выполнение сварных швов вносит свои дополнительные деформации, которые устранялись предлагаемым методом. Таким образом, выполнив ремонт рабочего колеса II ступени КВД по представленной технологии, были получены следующие положительные результаты.

1. Получена конструкция изделия требуемой точности и уровня механических свойств соединений, что обеспечило возможность, устранив брак изделия, сохранить его.

2. Исправление брака при изготовлении нового рабочего колеса позволило сохранить дорогостоящий материал колеса, вложенную трудоемкость.

3. При использовании данной технологии в случае выхода из строя работавшего цельнометаллического изделия, например при сколах лопаток, обеспечивается увеличение срока эксплуатации изделия.

4. Данный способ может быть применим для широкого круга деталей сложной пространственной формы.

5. Возможность осуществления постоянного контроля качества изделия на различных стадиях его ремонта позволило вносить своевременные коррективы в технологию ремонта, что гарантирует получение требуемого качества изделия. (56) Авторское свидетельство СССР N 1349919, кл. B 23 P 6/04, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2401727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛИНГА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ | 2008 |

|

RU2395376C1 |

| СПОСОБ РЕМОНТА РАБОЧИХ КОЛЕС ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2279960C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ РАБОЧИХ КОЛЕС ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1988 |

|

SU1582494A1 |

| СПОСОБ РЕМОНТА РАБОЧЕГО КОЛЕСА ЭКСГАУСТЕРА | 1999 |

|

RU2156682C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ РЕМОНТА МОНОКОЛЕСА ТУРБОМАШИН | 2009 |

|

RU2419527C1 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

Использование: ремонт рабочих колес ГТД. Сущность изобретения: по дуге кольцевого сварного шва полотна и обода выполняют паз шириной, равной 1,5 - 1,7 ширины литой зоны шва. Жестко фиксируют элементы колеса друг относительно друга. Вырезают сегментный участок. Ориентируют и сваривают лопатки в вырезе колеса. Компенсатор сварочных деформаций выполняют в виде вкладыша в зазор и осуществляют сварку встык. 4 ил.

СПОСОБ РЕМОНТА ДЕТАЛЕЙ, при котором вырезают поврежденный участок, приваривают ремонтный элемент встык к боковым стенкам детали по контуру выреза через компенсатор сварочных деформаций, отличающийся тем, что, с целью повышения качества ремонта колес ГТД при смене ряда лопаток, перед вырезкой поврежденного участка по дуге кольцевого сварного шва полотна и обода колеса выполняют паз шириной, равной 1,5 - 1,7 ширины литой зоны шва, и жестко фиксируют элементы колеса друг относительно друга, а после вырезки ориентирование и сварку лопаток осуществляют в вырезе колеса, устанавливая их с зазором относительно полотна, а компенсатор сварочных деформаций выполнен в виде вкладыша в зазор.

Авторы

Даты

1994-01-15—Публикация

1990-10-04—Подача