газообразных углеводородов Сг-С4, разбавителя и теплоносителя в несколько точек реакционной зоны. Из продуктов реакции иосле охлаждения могут быть выделены легкие комноненты, кинящие ниже темнературы кинения бензола, и смесь ароматических углеводородов, не содержандая примесей углеводородов других классов, которая легко разделяется на индивидуальные компоненты известными сноеобами разделения. Ненрореагировавшие ациклические углеводороды Cj-C.i, а также малоценные компоненты жидкой частн продуктов рециркулируют в нроцесс.

Преимуществом нредлагаемого снособа яиляется исиользование сравнительно дешевых ациклических углеводородов, которые не являются инертными разбавителя,1И, а, в свою очередь, образуют низшие олефины. Из жидких неароматических уг чеводородов в нроцессе образуются низшие олефины, дивинил и циклоиентадиен, концентрация которого в расчете на фракцию GS составляет 98-100 вес. %. В состав ароматических углеводородов наряду с бензолом входят и более ценные продукты: стирол, инден, нафталин. Процесс термической очистки ароматических углеводородов в присутствии ациклических уг.теводородов С2-С4 отличается теиловой устойчивостью, что упрощает систему регулирования.

Таким образом, в результате пиролиза смесь ароматических углеводородов и жидких неароматических углеводородов с близки1;и темнературами кипения цревращается в смесь комнонентов с сильно различающимися температурами кипения, разделение которой может быть осуществлено известными снособами.

В качестве сырья можно использовать жидкие продукты пиролиза нефтяных фракций, нродукты каталитического риформинга бензиновых фракций, жидкие продукты коксования и полукоксования каменного угля.

Процесс проводят при темнера уре в зоне реакции от 750 до , давлении от 1 до 10 атм.

Наилучшие результаты дает использование в качестве ациклических углеводородов Со-С; этана, пропана, бутана, бутена-. Ири использовании пропилена и изобутилена в системе наблюдается повыщепное коксообразованис.

Процесс выделения чистых ароматических углеводородов из различных видов сярья иллюстрируется примерами.

Пример 1. Этан, нагретый до 650 С, подают в реактор с кипящим слоел тенлоносителя-песка. Смесь жидких ароматических и неароматических углеводородов, представляющую собой фракцию жидкой частн продуктов пиролиза бензина прямой гонки частично испаряют, смешивают с разбавггелем- п.одяным паром в соотношении 1 : 0,5 но isecy и вводят в реактор.

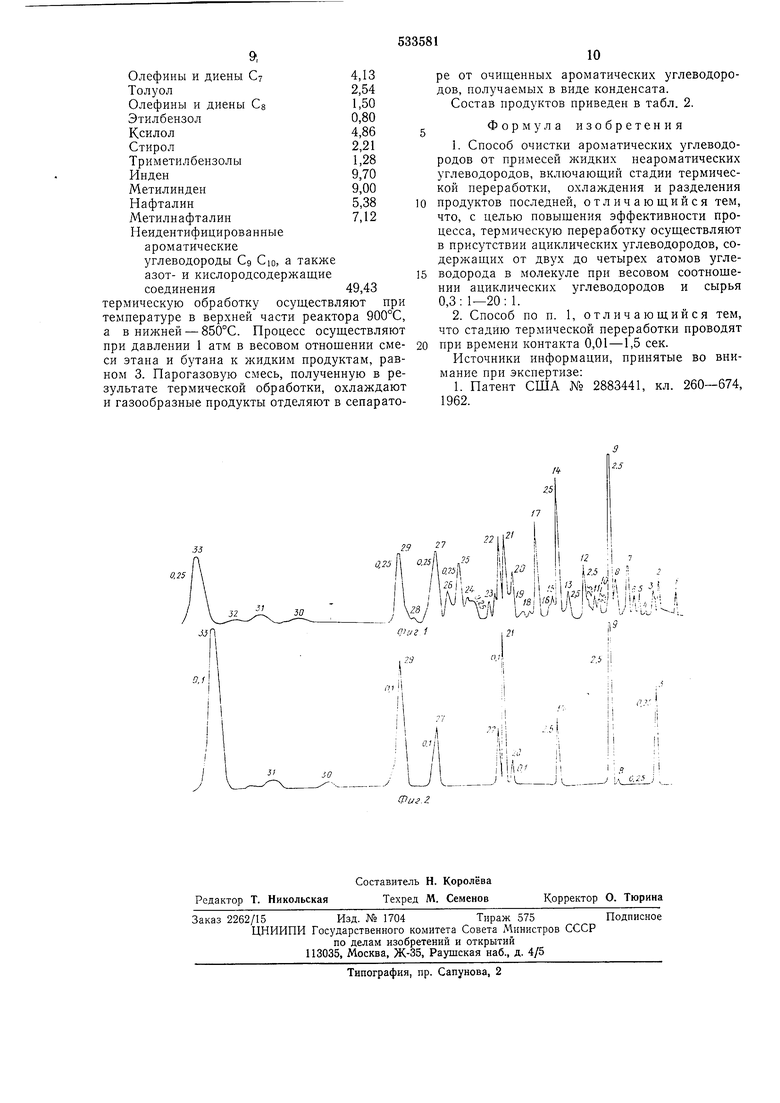

Состав исходной смеси ароматических и неароматических углеводородов приведен ппже, а также па хролтагограмме, n:jo6p;uKe i;i()i па фиг. 1.

Состав исходной смеси ароматических и нероматических углеводородов, вес.% Иеароматические углеводороды Сз, C.t0,5 Ациклические олефины

}1 диены Со1,84

Циклопентадиен2,14 Лциклическне олефины

и диены Сб5,11

Метрыциклонентадиен2,54

Циклогексаи2,91

Олефины и диепы ,95

Олефипы и диены Cg9,5

Олефипы и диены Cg0,58

Олефины и диены Сю0,82 Итого: сумма ароматических

углеводородов40,14 Ароматические углеводороды

Бензол 22,34

Толуол18,44

Этилбеизол2,44

Ксилолы4,29

Изопроппленбепзол0,75

Стирол3,77

Метилстирол2,71

Индеп1,51

Мстилиндены0,88 Итого: сумма ароматических

углеводородов59,86

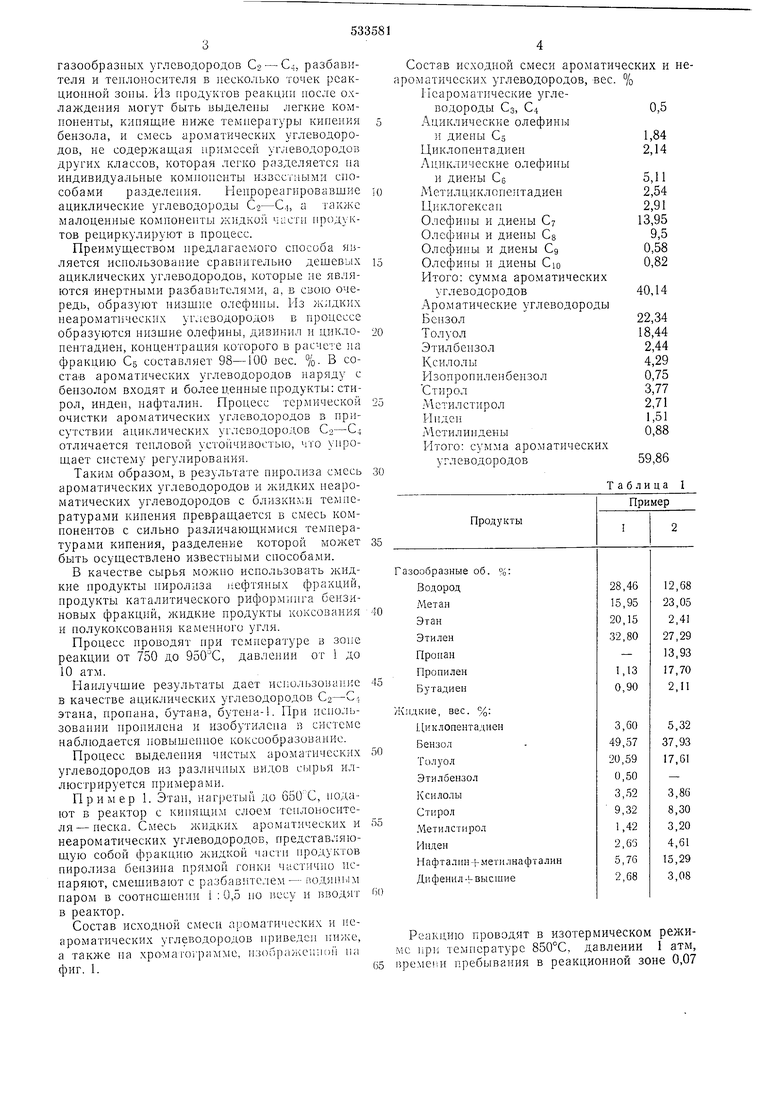

Таблица I

Реакцию проводят в изотермическом режиме при температуре 850°С, давлении I атм, пребывания в реакционной зоне 0,07

сек и соот1юшении этана и жидких продуктов 47:52% по весу.

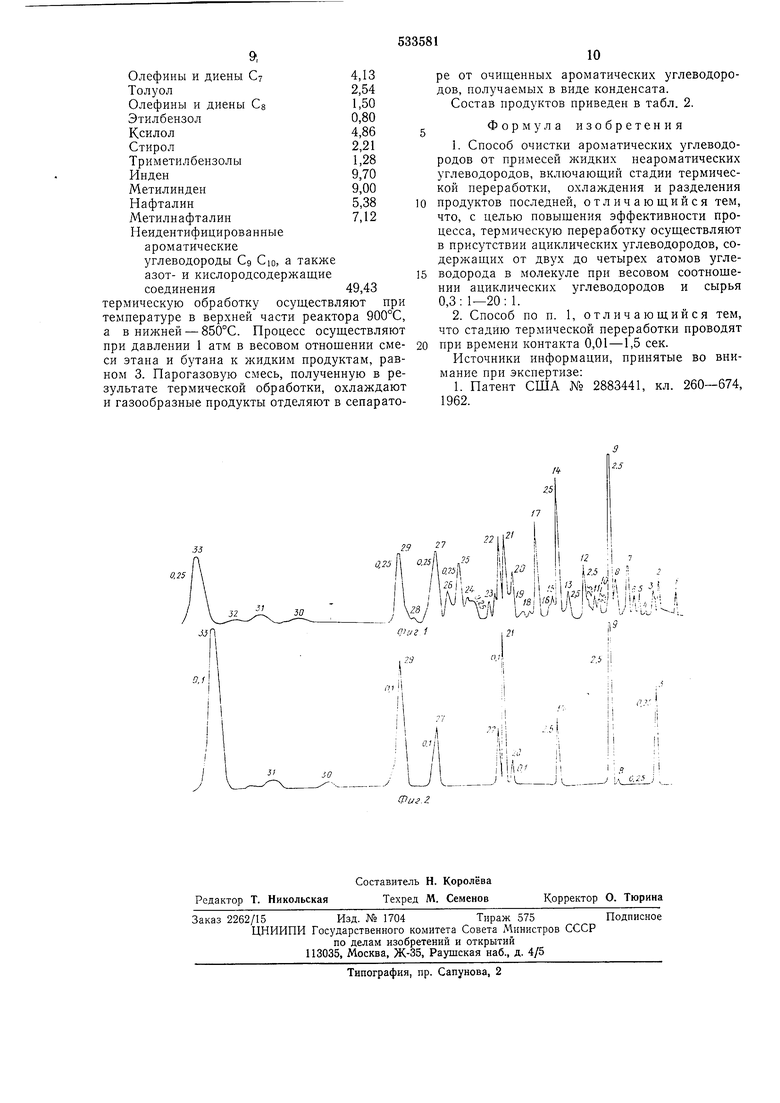

Состав полученных продуктов приведен R табл. 1 и хроматограмме, изображенной па фиг. 2 (до нафталина). На хроматограммах фиг. 1 и 2 цифры без кружков обозначают масштабные множители пиков, цифры в кружках соответствуют пикам углеводородов: 1,2 - пентены и нентадиены, 3 - циклопеитаднен; 4, 5, 6, 7 - гексены и гексадиены; 8 - метилциклопентадиен; 9-бензол; 10-циклогексан; 1, 12, 13-гептены и гентадиены: 14 - толуол, 15, 16, 17 - октены и октадиены: 18, 19 - нонены, 20 - этилбензол; 21-ксилолы; 22 - стирол; 23, 24, 25, 26 - пеидентифицированные Сю-С|п; 27 - метилстирол: 28 - неидентцфицирован; 29 - инден; 30, 31, 32-мстилиндены; 33 - нафталин.

Пример 2. Проиан, нагретый до 600°С, подают в трубчатый реактор. Смесь жидких ароматических и неароматических углеводородов по примеру 1 частично испаряют и подают в реактор. В три точки по ходу реактора подают теплоноситель - водяной пар, нагретый до 950°С. Температура на входе в реактор 800°С, на выходе - 840°С; давление 3 атм, время пребывания в реакционной зоне 0,08 сек, соотношение пропана и жидких продуктов 58-42% по весу.

Состав полученных продуктов приведен в табл. 1.

Пример 3. В трубчатый реактор подают этан, нагретый до 650°С. Жидкие продукты пиролиза бензина прямой гонки также подают в реактор.

Состав исходных жидких продуктов, вес. %, приведен ниже.

Пеароматические углеводороды:

Ациклические олефины

и диены Cs3,65

Циклопентадиен2,89 Ациклические олефины

и диены CG2,60

Метилциклопентадиен2,98

Циклогексан0,33

Олефины и диены .30

Птого:12.75

Ароматические углеводороды:

Бензол46,88

Толуол24,02 Этилбензол1,25

Ксилолы2,57

Стирол4,04

1,13 2,00 0,92 4,44 87,25

подают ;sproH при весовом отлошении к продуктам, равном 1, при тслтсратурс на входе в реактор 780°С, пг выходе . давлеипи 1 атм и весовом отношении этпна к ;-:идк1: и)oдyктa r. равном 0.2. Парогазовую с,:ссь, п.сл -чсииую в результате renMir-ecKofi обпаботкг. охла кдают и газообр..1е продукты отделяют в сепараторе от очии1е :иых ароматических углеводородов, в впю конденсата.

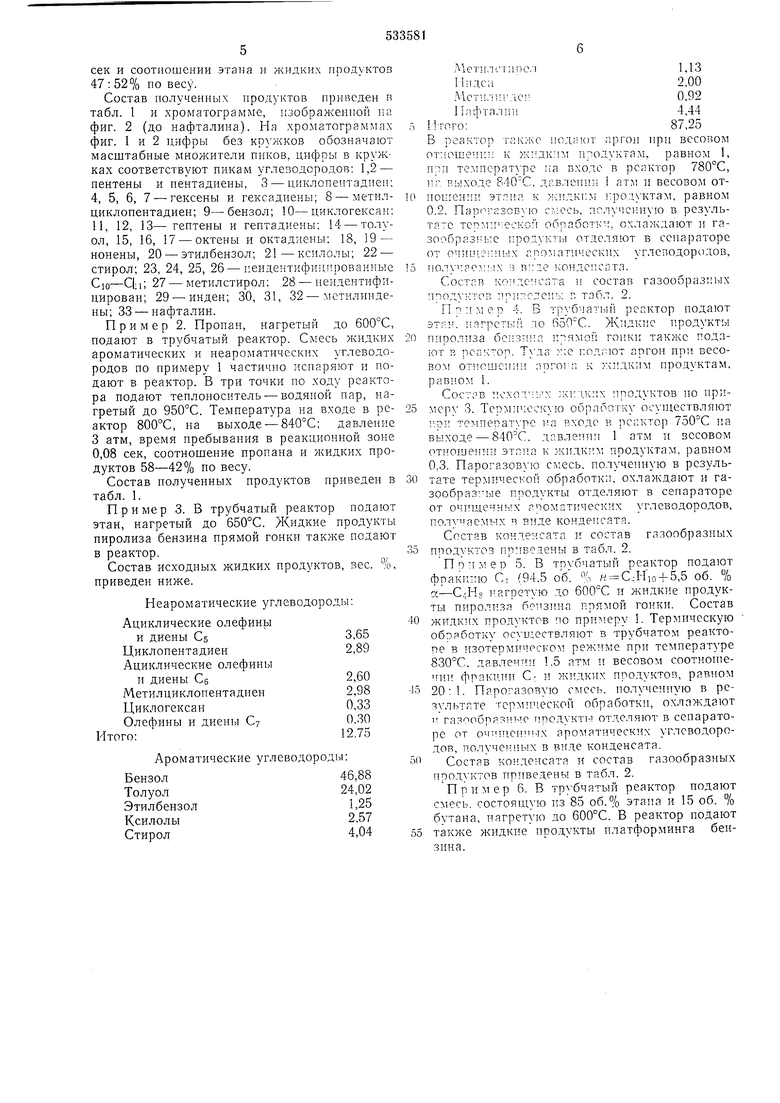

Состав коудегюата и состав газообразных ипод ктов : ги: слепь: г, табл. 2.

Пример 4. В трубчатый реактор подают этап, нагретый ло . Жидкие продукты пиролиза бензипп гопки также подают в )еа;-: ор. ;е г.одлют аргон весово: 1 отиошеипи аргона к : идким продуктам, равно л 1.

Состав т схоГ1:;х ;к1г,ких продуктов по примеру 3. Термическую обработку оеуп ествляют г.ои темиерат ре па входе в реактор па выходе - 840°С. давлеттии 1 атм и весовом отношении этана к жидк1 м продуктам, равном 0,3. Парогазовую смесь, полученную в результате термической обработки, охлаждают и газообразтые продукты отделяют в сепараторе от очпщечнь Х апоматпческих углеводородов, пoл aeмнx в виде конденсата.

Состав конденсата и состав газообразных продуктов приведены в табл. 2.

Поим ер 5. В тпубчатый реактор подают фракцию С; (94.5 об % /-; С-П1о + 5,5 об. % я-C.J-is пагретую до 600°С и жидкие продукты пиролиза бензина прямой гонки. Состав жидких продуктов ио примеру 1. Термическую обработку осуществляют в трубчатом реакторе в изoтep пIчeeFOM режттме при температуре 830°С, давлении 1.5 атм и весовом соотношении фраки.ин С/ и жидких продуктов, равном 20:1. Парогазовую слгесь. полученную в результате тсрмт111еской обработки, охлаждают Т: газообразные продуктьт отделяют в сепараторе от очтипепп1ПХ ароматических углеводородов, полученных в виде конденсата.

Состав конденсата и состав газообразных продуктов прттведены в табл. 2.

Пример 6. В Tpv64aTbn i реактор подают смесь, состоящую из 85 об.% этапа и 15 об. % бутана, нагретую до 600°С. В реактор подают также жидкие продукты илатформинга бензина.

Состав вес. % жидких продуктов приведен иже.

Неароматические углеводороды:

Пропан, бутан3,59

Пентан + изопентан12,13

нТектан+изогексаны15,53

Метилциклопентан1,52

Циклогексан6,59

Метилциклогексан5,56

н-Гептан+изогептаны3,65

н-Октан+изооктаны6,75

Итого:55,32

Ароматические углеводороды:

Бензол4,53

Толуол15,11

Этилбензол2,85

Ксилолы9,84

Триметилбензолы3,03

Инден4,69

Метилиндены4,63

Итого:44,68

Термическую обработку осуществляют при температуре на входе в реактор 800°С на выходе- 830°С, давлении 10 атм и весовом отношении смеси (этан и бутан) к жидким продуктам, равном 2. Парогазовую смесь, полученную в результате термической обработки, охлаждают и газообразные продукты отделяют в сепараторе от очищенных ароматических углеводородов, получаемых в виде конденсата. Состав конденсата и состав газообразных продуктов приведены в табл. 2.

Пример 7. В верхнюю часть реактора с нисходящим потоком теплоносителя, в качестве которого используют кокс, подают смесь,

состоящую из 85 об. % этана и 15 об. % бутана, нагретую до 650°С. В реактор подают также жидкие продукты полукоксования каменного угля следующего состава, вес. %: Олефины и диены Cs0,77

Олефины и диены Cg0,68

Бензол0,60

Олефины и диены Су4,13

Толуол2,54

Олефины и диены Cs1,50

Этилбензол0,80

Ксилол4,86

Стирол2,21

Триметилбензолы1,28

Инден9,70

Метилинден9,00

Нафталин5,38

Метилнафталин7,12

Неидентифицированные ароматические

углеводороды Сд Сю, а также азот- и кислородсодержащие соединения49,43

термическую обработку осуществляют при темиературе в верхней части реактора 900°С, а в нижней - 850°С. Процесс осуществляют ири давлении 1 атм в весовом отношении смеси этана и бутана к жидким продуктам, равном 3. Парогазовую смесь, полученную в результате термической обработки, охлаждают и газообразные продукты отделяют в сепараторе от очищенных ароматических углеводородов, получаемых в виде конденсата. Состав продуктов приведен в табл. 2.

Формула изобретения

1.Способ очистки ароматических углеводородов от примесей жидких неароматических углеводородов, включающий стадии термической переработки, охлаждения и разделения

продуктов последней, отличающийся тем, что, с целью повышения эффективности процесса, термическую переработку осуществляют в присутствии ациклических углеводородов, содержащих от двух до четырех атомов углеводорода в молекуле при весовом соотношении ациклических углеводородов и сырья 0,3: 1-20: 1.

2.Способ по п. 1, отличающийся тем, что стадию термической переработки проводят

при времени контакта 0,01-1,5 сек.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 2883441, кл. 260-674, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензола и толуола | 1980 |

|

SU910564A1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Способ получения кумола | 1977 |

|

SU650497A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2263132C1 |

| МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2013 |

|

RU2539977C1 |

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU784791A3 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

Авторы

Даты

1976-10-30—Публикация

1973-08-22—Подача