1

Изобретение относится к способам, получения жидких и газообразных углеводородов из горючих сланцев и может быть использовано в сланцеперерабатывающей промышленности. 5

Известен способ получения газообразных углеводородов из нефтеносных сланцев til

Наиболее близким к изобретению 10 является способ получения жидких и хазообразных углеводородов из горючих сланцев, включающий стадию предварительного подогрева и гидрирования, стадию тер лического разложения, 5 пpoвoди 2Jx в присутствии водородсодержсццего газа, и стадию охлаждения 2 .

Водородсодержащий газ подают противотоком к сырью. Стадию предвари- 20 тельного подогрева и предварительного гидрирования проводят при 93,0260°С, стадию термического разложения при 317-5380С. Давление в системе 21-56 кг/см-.25

Однако способ Недостаточно эффективен вследствие невысокой степени превращения исходного сырья.

Целью изобретения является повышение эффективности процесса за счет 30

увеличения степени превращения горючих сланцев.

Поставленная цель достигается предлагаемым способом получения жидких и газообразных углеводородов из горючих сланцев, включающий стадию предварительного подогрева и предварительного гидрирования сырья до 370-510С с повышением температуры со скоростью 0,5-400с/мин в интервале температур 260-510°С, стадию термического разложения полученных продуктов при 454-816 С в присутствии стехиометрического количества водородсодепжащего газа при подаче его в противотоке к сырью и стадию охлаждения. Предпочтительно процесс проводят при давлении 2,8-140 атм.

Для получения жидких углеводородов, стадию термического разложения проводят при 454-675°С, с целью получения газообразных углеводородов при 649-8160С.

Отличительные признаки способа заключаются в проведении стадия предварительного подогрева и предварительного гидрирования и термического разложения в вышеуказанных условиях.

Используемые горючие нефтяные сланцы подвергают измельчению до па

лучения частиц диаметром 0,632,5 см. Используют движущийся уплотненный слой сланцевых частиц или в виде нескольких псевдоожиженных слоев нагреваемых движущимся противоточно потоком водородсодержащего газа. Скорость движения потока сланцев 0,060,6 м/мин, предпочтительно 0,3 м/мин. Такая скорость позволяет осуществить постепенное предварительное нагревание до температуры реакции обычно в течение не менее 10 jjsn,

Для получения жидких углеводородов стадию термического разложения Сгидроретортирование) проводят при 454,0-675,(Я С, для получения максимального выхода жидких алифатических, алициклических и низкомолекулярных газообразных углеводородов следует поддерживать температуру 621,

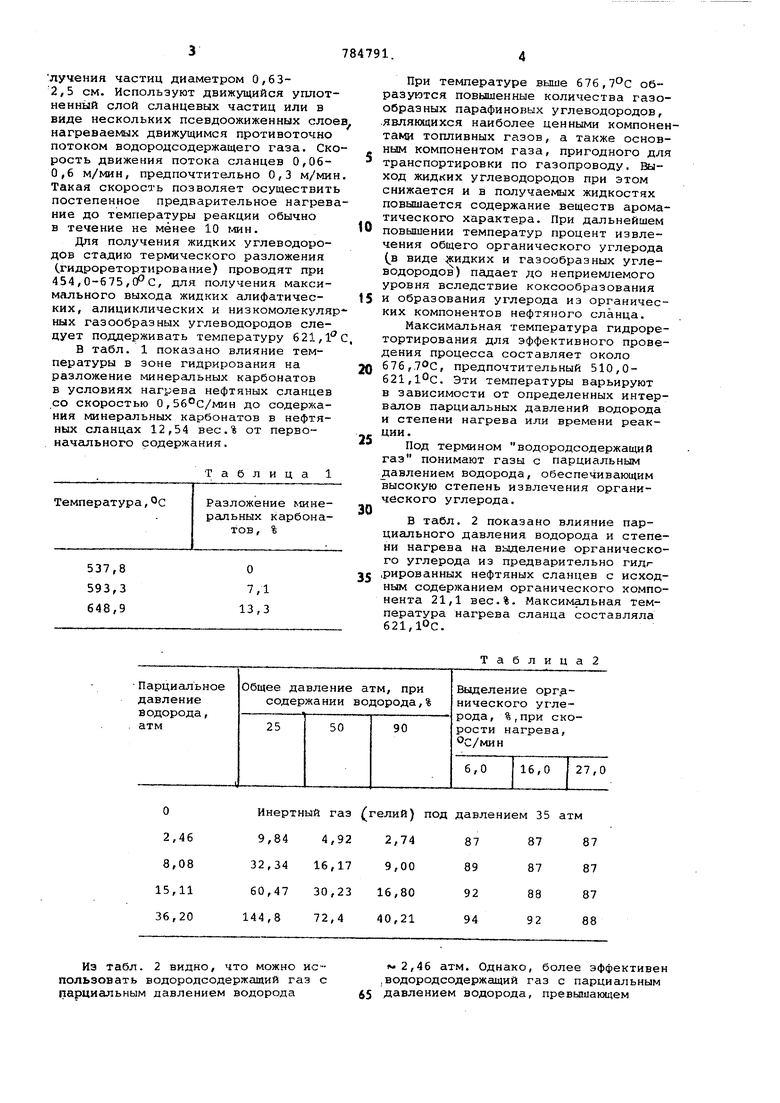

В табл. 1 показано влияние температуры в зоне гидрирования на разложение минеральных карбонатов в условиях нагрева нефтяных сланцев со скоростью 0,56°С/мин до содержания минеральных карбонатов в нефтяных сланцах 12,54 вес.% от первоначсшьного содержания.

Таблица 1

Температура,С

Разложение минеральных карбонатов , %

О

7,1 13,3

При температуре выше 676,7с образуются повышенные количества газообразных парафиновых углеводородов, .являющихся наиболее ценными компонентами топливных газов, а также основным компонентом газа, пригодного для транспортировки по газопроводу. Выход жидких углеводородов при этом снижается и в получаемых жидкостях повышается содержание веществ ароматического характера. При дальнейшем повышении температур процент извлечения общего органического углерода (ja виде ч}кидких и газообразных углеводородов) падает до неприемлемого уровня вследствие коксообразования и образования углерода из органических компонентов нефтяного сланца.

Максимальная температура гидроретортирования для эффективного проведения процесса составляет около 676,700, предпочтительный 510,0621,. Эти температуры варьируют в зависимости от определенных интервалов парциальных давлений водорода и степени нагрева или времени реакции.

Под термином водородсодержащий газ понимают газы с парциальным давлением водорода, обеспечивающим высокую степень извлечения органического углерода.

В табл. 2 показано влияние парциального давления водорода и степени нагрева на выделение органического углерода из предварительно гидг.рированных нефтяных сланцев с исходным содержанием органического компонента 21,1 вес.%. Максимальная температура нагрева сланца составляла 621,10с.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU683633A3 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| Способ выделения органических соединений из нефтеносных сланцев | 1980 |

|

SU1033006A3 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1971 |

|

SU309533A1 |

| Способ получения синтетической нефти из природного/попутного нефтяного газа и компактная установка для получения синтетической нефти из природного/попутного нефтяного газа | 2018 |

|

RU2684420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

Инертный газ гелий) под давлением 35атм

9,84 4,922,74 87 8787

32,34 16,179,00 89 8787

60,47 30,2316,80 92 8887

144,8 72,440,21 94 9288

Из табл. 2 видно, что можно использовать водородсодержаиий газ с парциальным давлением водорода

,46 атм. Однако, более эффективен .водородсодержащий газ с парциальным давлением водорода, превы1иаю1дем

,7,00 атм. Верхний предел рабочих давлений ограничивается характером оборудования и экономическими соображениями. Применение высокого парциального давления водорода позволяет создавать высокие скорости потока, что сокращает время пребывания реагентов в реакторе и позволяет использовать реакторы меньших размеров. Общее давление в системе 2,8140 атм, предпочтительно 35-70 атм.

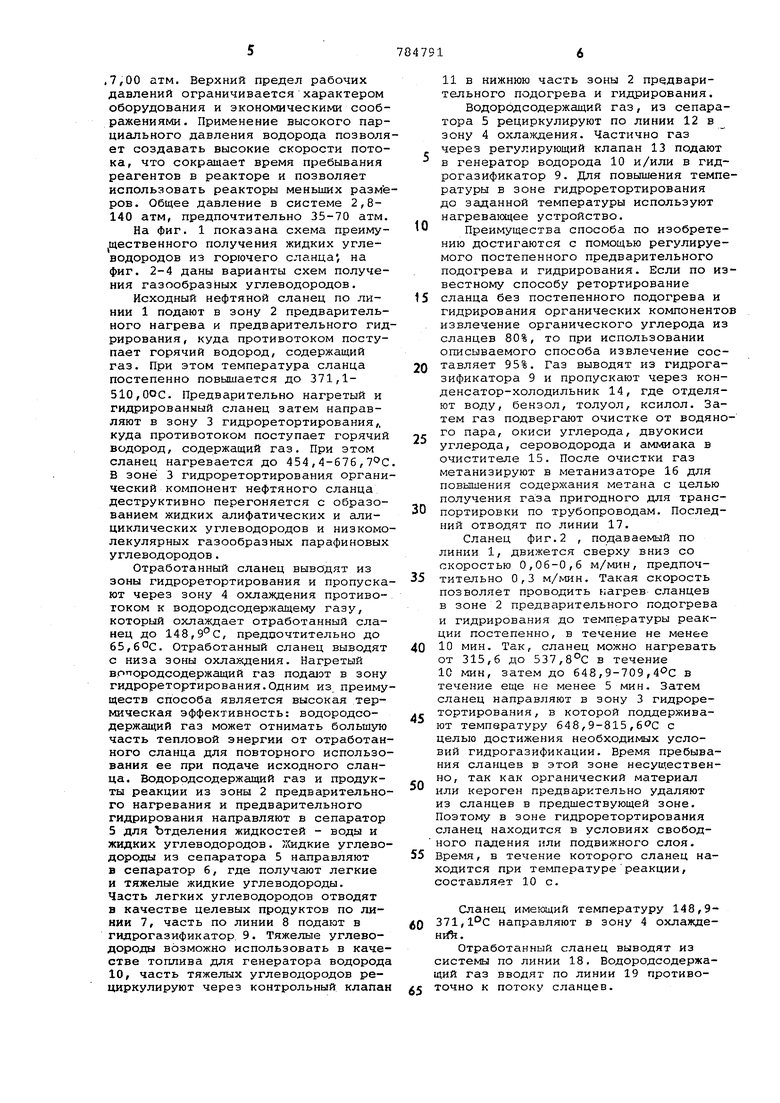

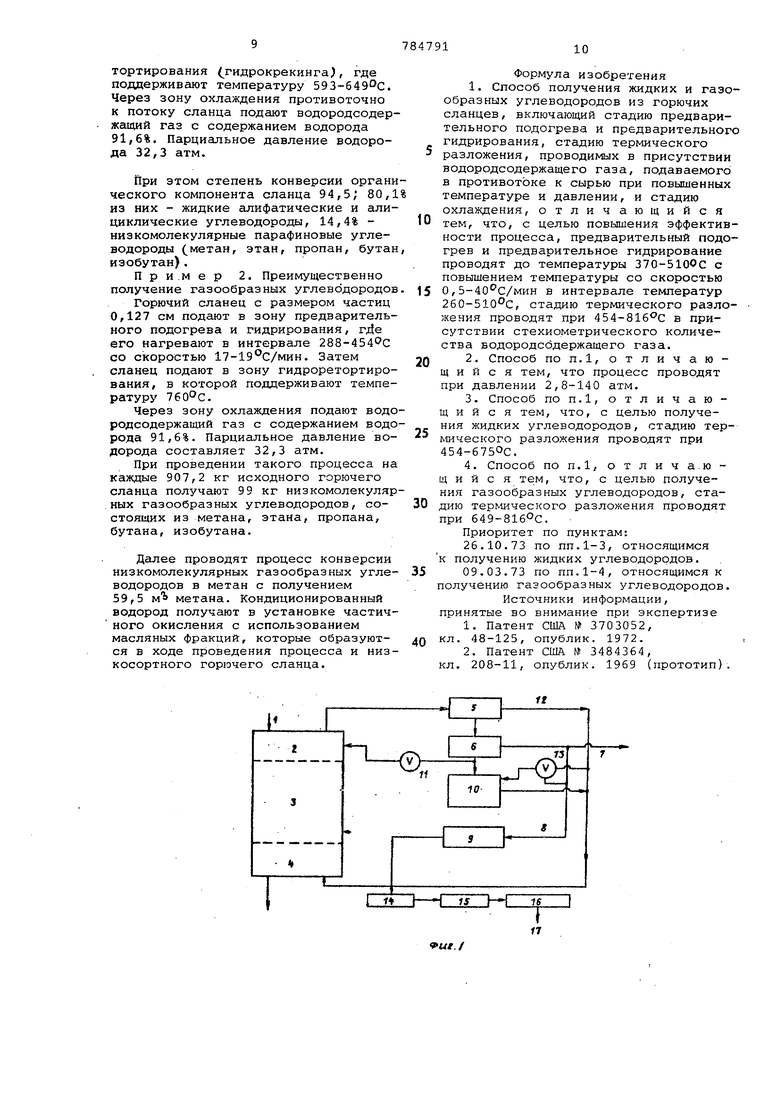

На фиг. 1 показана схема преиму щественного получения жидких углеводородов из горючего сланца , на фиг. 2-4 даны варианты схем получения газообразных углеводородов.

Исходный нефтяной сланец по линии 1 подают в зону 2 предварительного нагрева и предварительного гидрирования, куда противотоком поступает горячий водород, содержащий газ. При этом температура сланца постепенно повьшается до 371,1510,ООс. Предварительно нагретый и гидрированный сланец затем направляют в зону 3 гидроретортирования,, куда противотоком поступает горячий водород, содержащий газ. При этом сланец нагревается до 454,4-676, В зоне 3 гидроретортирования органический компонент нефтяного сланца деструктивно перегоняется с образованием жидких алифатических и алидиклических углеводородов и низкомолекулярных газообразных парафиновых углеводородов.

Отработанный сланец выводят из зоны гидроретортирования и пропускают через зону 4 охлаждения противотоком к водородсодержащему газу, который охлаждает отработанный сланец до 148,9°С, предоочтительно до 65,6°С. Отработанный сланец выводят с низа зоны охлаждения. Нагретый врпородсодержащий газ подают в зону гидроретортирования.Одним из преимуществ способа является высокая термическая эффективность: водородсодержащий газ может отнимать большую часть тепловой энергии от отработанного сланца для повторного использования ее при подаче исходного сланца. Водородсодержащий газ и продукты реакции из зоны 2 предварительного нагревания и предварительного гидрирования направляют в сепаратор 5 для Ътделения жидкостей - воды и жидких углеводородов. /Хидкие углеводороды из сепаратора 5 направляют в сепаратор 6, где получают легкие и тяжелые жидкие углеводороды. Часть легких углеводородов отводят в качестве целевых продуктов по линии 7, часть по линии 8 подают в гидрогазификатор 9. Тяжелые углеводороды возможно использовать в качестве топлива для генератора водорода 10, часть тяжелых углеводородов рециркулируют через контрольный клапан

11 в нижнюю часть зоны 2 предварительного подогрева и гидрирования.

Водородсодержащий газ, из сепаратора 5 рециркулируют по линии 12 в зону 4 охлаждения. Частично газ через регулирующий клапан 13 подают в генератор водорода 10 и/или в гидрогазификатор 9. Для повышения температуры в зоне гидроретортирования до заданной температуры используют нагревающее устройство.

0

Преимущества способа по изобретению достигаются с помощью регулируемого постепенного предварительного подогрева и гидрирования. Если по известному способу ретортирование

5 сланца без постепенного подогрева и гидрирования органических компонентов извлечение органического углерода из сланцев 80%, то при использовании описываемого способа извлечение составляет 95%. Газ выводят из гидрога0зификатора 9 и пропускают через конденсатор-холодильник 14, где отделяют воду, бензол, толуол, ксилол. Затем газ подвергают очистке от водяного пара, окиси углерода, двуокиси

5 углерода, сероводорода и аммиака в очистителе 15. После очистки газ метанизируют в метанизаторе 16 для повышения содержания метана с целью получения газа пригодного для трансDпортировки по трубопроводам. Последний отводят по линии 17.

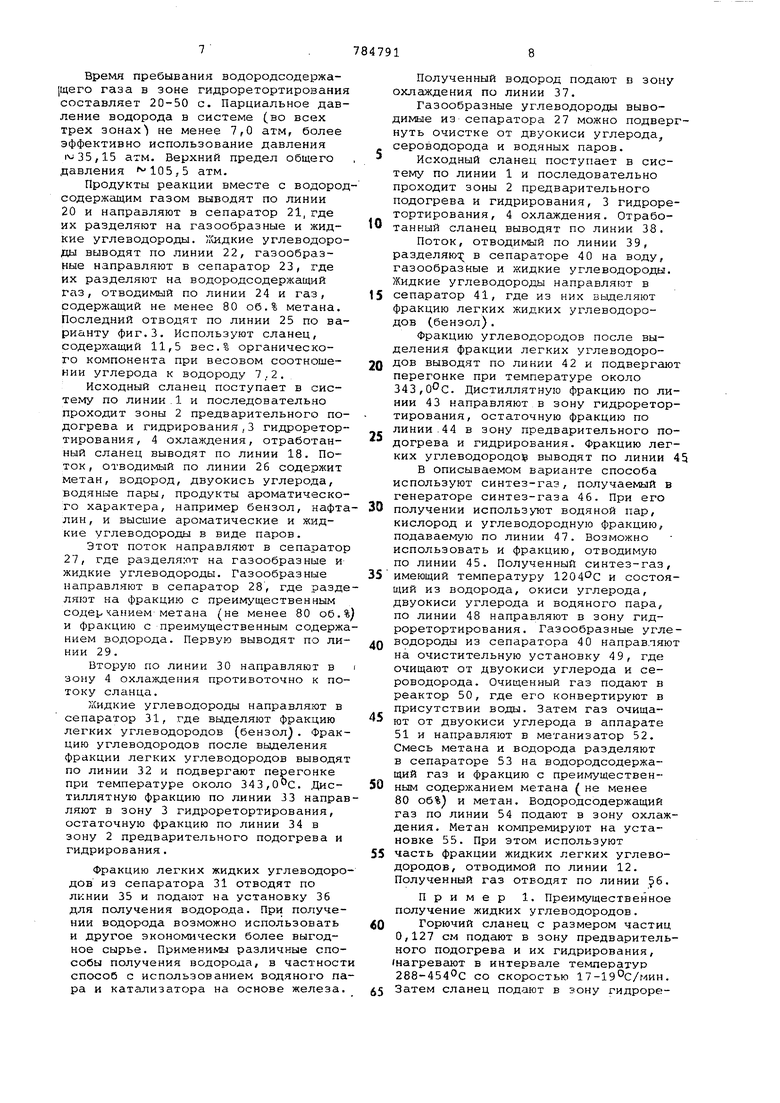

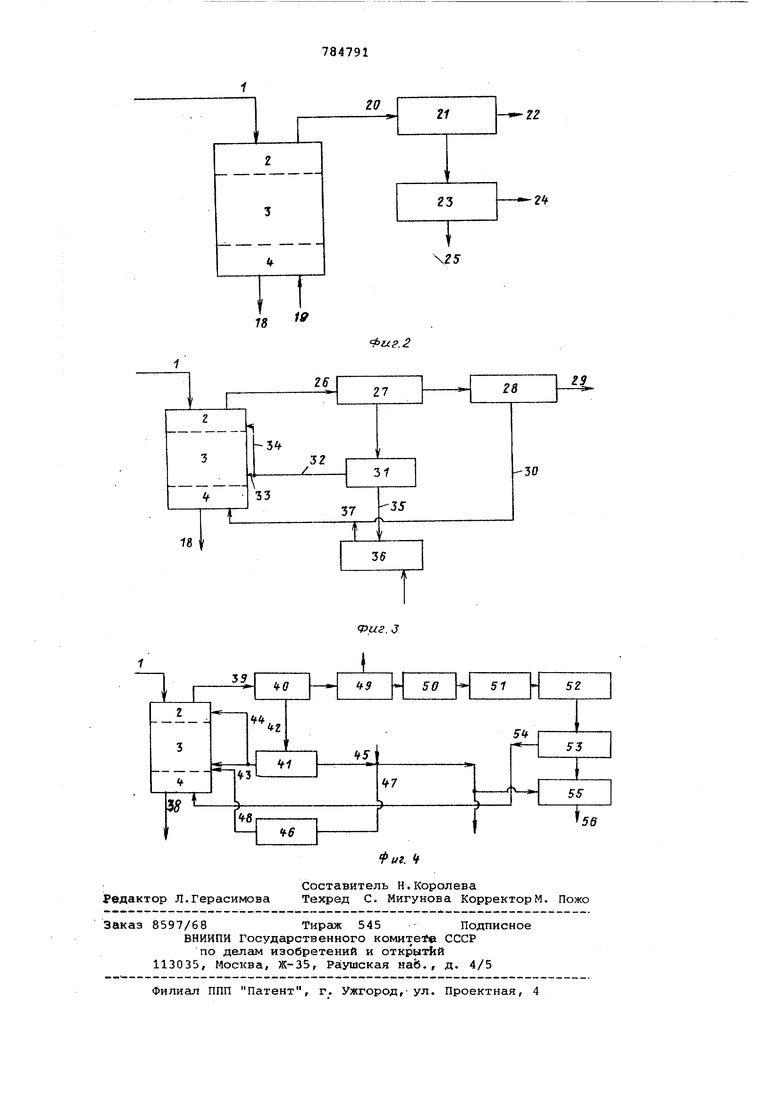

Сланец фиг.2 , подаваемый по линии 1, движется сверху вниз со скоростью 0,06-0,6 м/мин, предпоч5тительно 0,3 м/мин. Такая скорость позволяет проводить нагрев сланцев в зоне 2 предварительного подогрева и гидрирования до температуры реакции постепенно, в течение не менее 10 мин. Так, сланец можно нагревать

0 от 315,6 до 537,8°С в течение 10 мин, затем до 648,9-709, в течение еще не менее 5 мин. Затем сланец направляют в зону 3 гидроретортирования , в которой поддержива5ют температуру 648,9-815 , с целью достижения необходимых условий гидрогазификации. Время пребывания сланцев в этой зоне несущественно, так как органический материал

0 или кероген предварительно удаляют из сланцев в предшествующей зоне. Поэтому в зоне гидроретортирования сланец находится в условиях свободного падения или подвижного слоя.

5 Время, в течение которого сланец находится при температуререакции, составляет 10 с.

Сланец имеющий температуру 148,9371,1°С направляют в зону 4 охлаждений.

Отработанный сланец выводят из системы по линии 18. Водородсодержащий газ вводят по линии 19 противоточно к потоку сланцев.

Время пребывания водородсодержа|1дего газа в зоне гидроретортирования составляет 20-50 с. Парциальное давление водорода в системе (во всех трех зонах ) не менее 7,0 атм, более эффективно использование давления ,15 атм. Верхний предел общего давления lOSjS атм.

Продукты реакции вместе с водородсодержащим газом выводят по линии 20 и направляют в сепаратор 21,где их разделяют на газообразные и жидкие углеводороды. ;;чидкие углеводороды выводят по линии 22, газообразные направляют в сепаратор 23, где их разделяют на водородсодержащий газ, отводимый по линии 24 и газ, содержащий не менее 80 об.% метана. Последний отводят по линии 25 по варианту фиг.З. Используют сланец, содержащий 11,5 вес.% органического компонента при весовом соотношении углерода к водороду 7 ,. 2 .

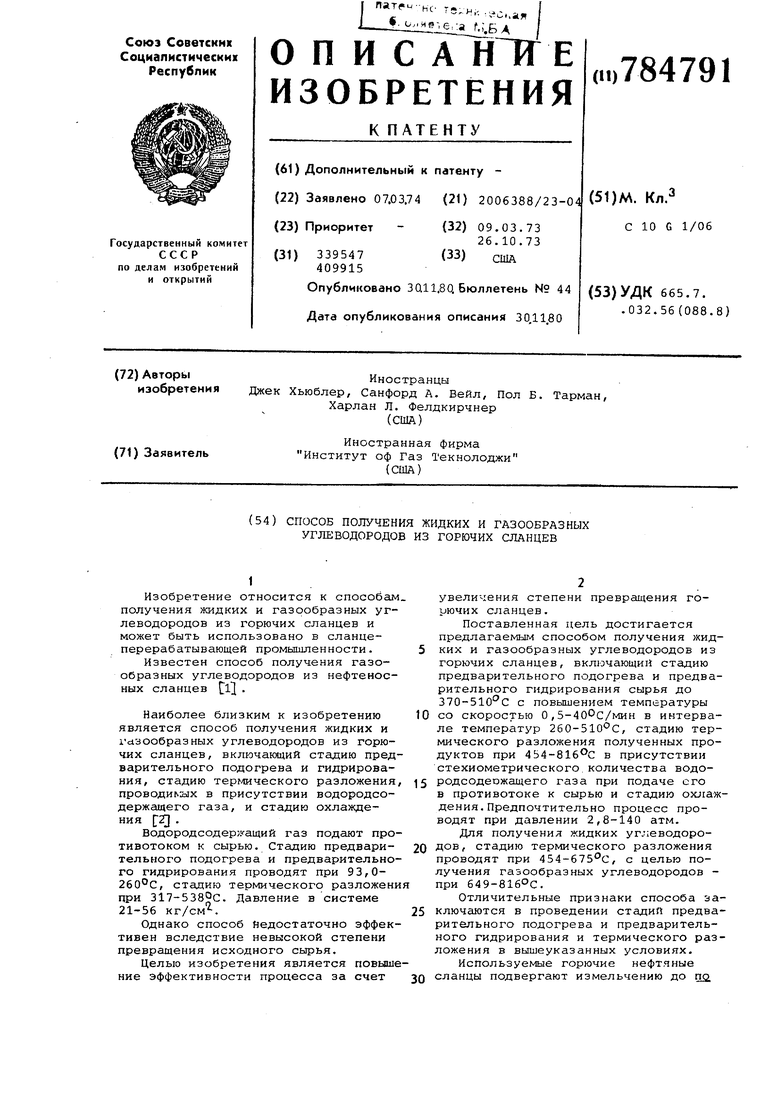

Исходный сланец поступает в систему по линии. 1 и последовательно проходит зоны 2 предварительного подогрева и гидрирования,3 гидроретортирования, 4 охлаждения, отработанный сланец выводят по линии 18. Поток, отводимый по линии 26 содерхшт метан, водород, двуокись углерода, водяные пары, продукты ароматического характера, например бензол, нафталин , и высшие ароматические и жидкие углеводороды в виде паров.

Этот поток направляют в сепаратор 27, где разделяет на газообразные и жидкие углеводороды. Газообразные направляют в сепаратор 28, где разделяют на фракцию с преимущественным содерчанием метана (не менее 80 об.% и фракцию с преимущественным содержанием водорода. Первую выводят по линии 29.

Вторую по линии 30 направляют в зону 4 охлаждения противоточно к потоку сланца.

Жидкие углеводороды направляют в сепаратор 31, где выделяют фракцию легких углеводородов (бензол). Фракцию углеводородов после выделения фракции легких углеводородов выводят по линии 32 и подвергают перегонке при температуре около 343,. ,Цистиллятную фракцию по линии 33 направляют в зону 3 гидроретортирования, остаточную фракцию по линии 34 в зону 2 предварительного подогрева и гидрирования.

Фракцию легких жидких углеводородов из сепаратора 31 отводят по линии 35 и подают на установку 36 для получения водорода. При получении водорода возможно использовать и другое экономически более выгодное сырье. Применимы различные способы получения водорода, в частност способ с использованием водяного пара и катализатора на основе железа.

Полученный водород подают в зону охлаждения по линии 37.

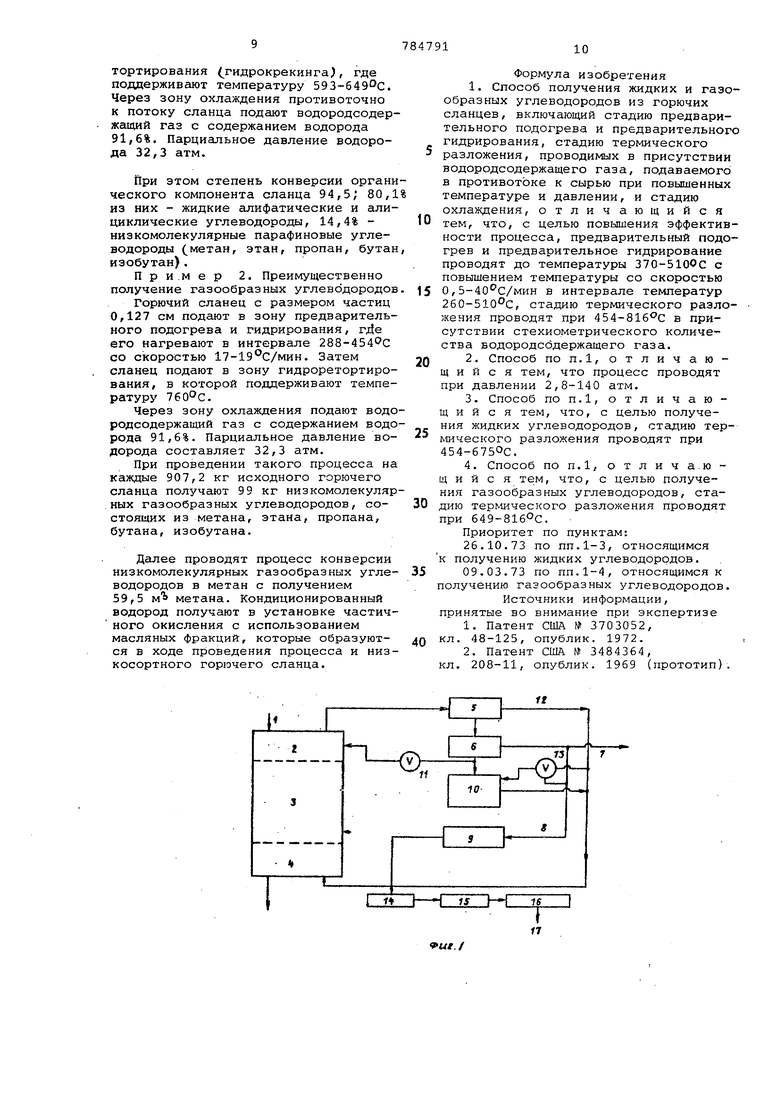

Газообразные углеводороды выводимые из сепаратора 27 можно подвергнуть очистке от двуокиси углерода, сероводорода и водяных паров. Исходный сланец поступает в систему по линии 1 и последовательно проходит зоны 2 предварительного подогрева и гидрирования, 3 гидроретортирования, 4 охлаждения. Отработанный сланец выводят по линии 38.

Поток, отводимый по линии 39, разделяю; ; в сепараторе 40 на воду, газообразные и жидкие углеводороды. Жидкие углеводороды направляют в

5 сепаратор 41, где из них выделяют фракцию легких жидких углеводородов (бензол).

Фракцию углеводородов после выделения фракции легких углеводороQ дов выводят по линии 42 и подвергают перегонке при температуре около 343,ОСС. Дистиллятную фракцию по линии 43 направляют в зону гидроретортирования, остаточную фракцию по линии. 44 в зону предварительного подогрева и гидрирования. Фракцию легких углеводородов выводят по линии 45

В описываемом варианте способа используют синтез-газ, получаемый в генераторе синтез-газа 46. При его

0 получении используют водяной пар, кислород и углеводородную фракцию, подаваемую по линии 47. Возможно использовать и фракцию, отводимую по линии 45. Полученный синтез-газ,

5 имеющий температуру и состоящий из водорода, окиси углерода, двуокиси углерода и водяного пара, по линии 48 направляют в зону гидроретортирования. Газообразные углеводороды из сепаратора 40 направляют на очистительную установку 49, где; очищают от двуокиси углерода и сероводорода. Очищенный газ подают в реактор 50, где его конвертируют в присутствии воды. Затем газ очищают от двуокиси углерода в аппарате; 51 и направляют в метанизатор 52. Смесь метана и водорода разделяют в сепараторе 53 на водородсодержащий газ и фракцию с преимущественным содержанием метана (не менее 80 об%) и метан. Водородсодержащий газ по линии 54 подают в зону охлс1Ждения. Метан компремируют на установке 55. При этом используют 5 часть фракции жидких легких углеводородов, отводимой по линии 12. Полученный газ отводят по линии 6.

Пример 1. Преимущественное получение жидких углеводородов.

0 Горючий сланец с размером частиц 0,127 см подают в зону предварительного подогрева и их гидрирования, (нагревгиот в интервале температур 288-4540С со скоростью 17-19°С/мин.

5 Затем сланец подают в зону гидроре;тортирования (гидрокрекинга, где поддерживают температуру 593-б49Ос. Через зону охлаждения противоточно к потоку сланца подают водородсодер жащий газ с содержанием водорода 91,6%. Парциальное давление водорода 32,3 атм. При этом степень конверсии органи ческого компонента сланца 94,5; 80,1 из них - жидкие алифатические и алициклические углеводороды, 14,4% низкомолекулярные парафиновые углеводороды (метан, этан, пропан, бутан изобутан). П р и.м е р 2. Преимущественно получение газообразных углеводородов Горючий сланец с размером частиц 0,127 см подают в зону предварительного подогрева и гидрирования, гЛе его нагревают в интервале 288-454С со скоростью 17-19с/мин. Затем сланец подают в зону гидроретортирования, в которой поддерживают температуру 760°С. Через зону охлаждения подают водо родсодержащий газ с содержанием водо рода 91,6%. Парциальное давление водорода составляет 32,3 атм. При проведении такого процесса на каждые 907,2 кг исходного горючего сланца получают 99 кг низкомолекуляр ных газообразных углеводородов, состоящих из метана, этана, пропана, бутана, изобутана. Дешее проводят процесс конверсии низкомолекулярных газообразных угле водородов в метан с получением 59,5 мЬ метана. Кондиционированный водород получают в установке частич ного окисления с использованием масляных фракций, которые образуются в ходе проведения процесса и низ косортного горючего сланца.

1 IS М iT

п

9Ut./ Формула изобретения 1.Способ получения жидких и газообразных углеводородов из горючих сланцев, включающий стадию предварительного подогрева и предварительного гидрирования, стадию термического разложения, проводимых в присутствии водородсодержащего газа, подаваемого в противотоке к сырью при повышенных температуре и давлении, и стадию охлаждения, отлич ающийся тем, что, с целью повышения эффективности процесса, предварительный подогрев и предварительное гидрирование проводят до температуры 370-5ЮОс с повышением температуры со скоростью 0,5-40с/мин в интервале температур 260-510- С, стадию термического разложения проводят при 454-816 с в присутствии стехиометрического количества водородсодержащего газа. 2.Способ ПОП.1, отличающийся тем, что процесс проводят при давлении 2,8-140 атм. 3.Способ ПОП.1, отличающийся тем, что, с целью получения жидких углеводородов, стадию терлшческого разложения проводят при 454-6750С. 4.Способ ПОП.1, отлича.ющ и и с я тем, что, с целью получения газообразных углеводородов, стадию термического разложения проводят при 649-81б°С. Приоритет по пунктам: 26.10.73 по пп.1-3, относящимся к получению жидких углеводородов. 09.03.73 по пп.1-4, относящимся к олучению газообразных углеводородов. Источники информации, принятые во внимание при экспертизе 1.Патент США 1 3703052, кл. 48-125, опублик. 1972. 2.Патент США № 3484364, кл. 208-11, опублик. 1969 (прототип).

Iff

и

21

гг

24

23

Т

25

Фи.2

Авторы

Даты

1980-11-30—Публикация

1974-03-07—Подача