(54) СПОСОБ ВЬЩЕЛЕНИЯ БЕНЗОЛА И ТОЛУОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| Способ очистки ароматических углеводородов | 1973 |

|

SU533581A1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| Способ получения бензола | 1979 |

|

SU1165675A1 |

Изобретение относится к способам . очистки ароматических углеводородов в частности бензола и толуола, от неароматических углеводородов и может быть использовано в нефте- и сланцеперерабатывающей промьшшенности. Известен способ очистки ароматических углеводородов, например, бенз ла, от неароматических углеводородов включающий стадию термической переработки смесей в присутств|{и водорода. Процесс осуществляют в движущемся слое инертного материала при температуре 650-900°С, давлении 110 атм, мольном соотношении водорода и исходной смеси 1,5-3:1 l. К недостаткам такого способа отно сится большой расход водорода, превр щение неароматической части смеси в насьпценные углеводороды (что существенно снижает эффективность известно го способа), затруднения в части регулирования процесса, связанные с высокой экзотермичностью реакций гидрокрекинга и гидроалкирования, а также необходимость вьщеления ароматических углеводородов экстрактивной ректификацией. . Известен способ очистки ароматических углеводородов от неароматических углеводородов, включающий стадию термической переработки при температуре 750-950 С, давлении 110 атм в присутстви1Г ациклических углеводородов Сз.- Сл при весовом соотношении ациклических углеводородов и сырья 0,3:1 - 20:1 t. Недостатками данного способа являются применение инертных разбавителей (водяной пар, азот, аргон) н теплоносителей (кокс, песок, водяной пар, расплавленный свинец), что значительно усложняет технологический процесс и аппаратурное оформление, снижает его производительность. Общим недостатком термического способа очистки ароматических углеводородов является образование кокса. Существуют различные способы снижения коксообраэования: подачей водорода, введением инертных разбавителей и др.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выделения бензола и толуола из смеси слан цевого газового бензина и жидких продуктов пиролиза, путем термической переработки исходной смеси и последующего охлаждения полученной парогазовой смеси с получением лёгкого масла которое направляют на ректификацию и сернокислотную очистку с выделением целевых продуктов J. Согласно данному способу смеси сланцевого газового бензина и жидких продуктов пиролиза подвергают термической переработке при температуре 680700 С и времени контакта 15-25 с.

При этом исходное сырье подают в конвенционную часть трубчатой печи, откуда парожидкостная смесь через эвапоратор поступает в радиантную секцию трубчатой печи, затем пары направляются в реакционную камеру, где завершается процесс термической деструкции. Пары из реакционной камеры поступают в сажеуловительНую колонну гидравлика, где конденсируются. Полученньш конденсат разделяют на легкое масло и гидравлическую смолу. Последнюю охлаждают до 75-100 С (условная вязкость - 2,53 ) и подают на орошение в гидравлик для охлаждения парогазовой смеси, а из легкого масла вьщеляют бензол и толуол обычной ректификацйей и сернокислотнор очисткой.

Недостатками способа являются низкое качество бензола - температура кристаллизации не превышает 5,25,25с, вследствие содержания в нем примесей насьщенных углеводородов до 0,6-0,7 вес,%. повышенное коксообразование (выход кокса до 2%), что требует установки двух реакционных камер: одна в работе, другая на выжиге кокса, и сложность технологического процесса, заключающаяся в необходимости обслуживания и ремонта реакционных камер.

Целью изобретения является улучшение качества целевого продукта и упрощение, технологии процесса.

Поставленная цель достигается , способом выделения, бензола и толуола из смеси сланцевого газового бензина и жидких продуктов пиролиза путем термическойпереработки при температуре 73р-750 с и времени контакта 5-7 с. и последующим охлаждением полученной парогазовой смеси с получением углеводородной фракции, которую направляют на ректификацию и сернокислотную очистку с вьщелением целевых продуктов.

Отличительными признаками являются проведение термической обработ ки при температуре 730-7lO С и времени контакта 5-7 с.

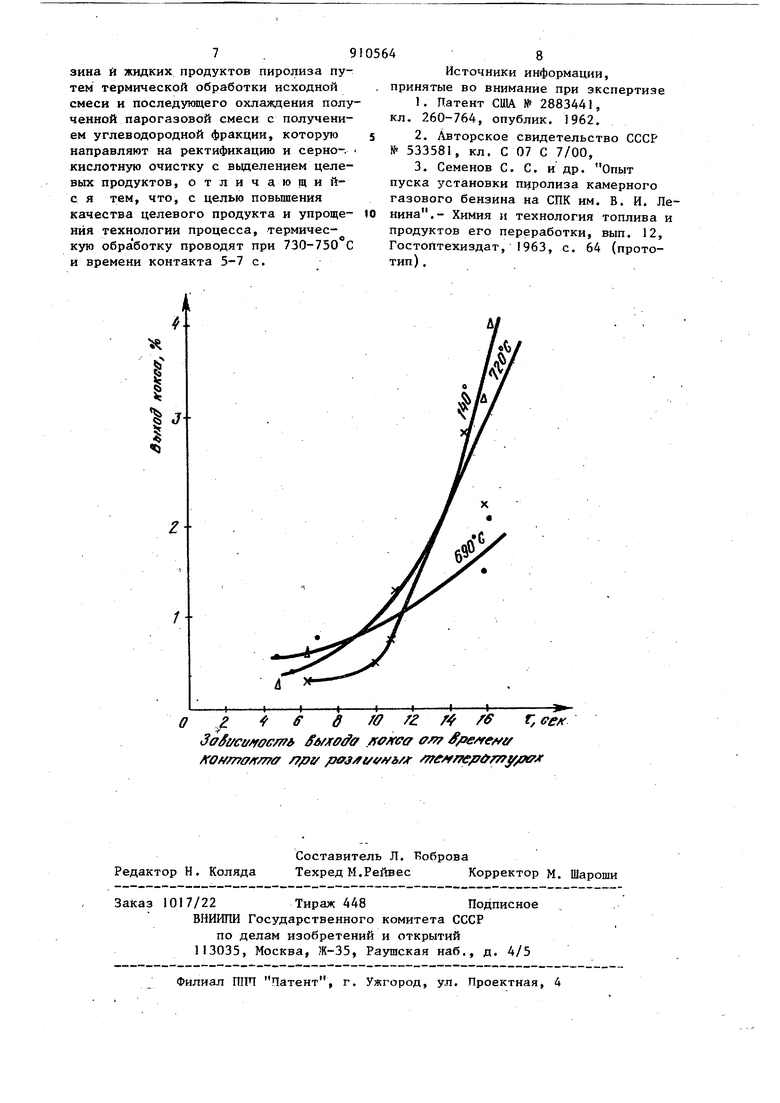

Целесообразность, выбора именно таких температурных и временных параметров объясняется тем, что время контакта (5-7 с) обеспечивает минимальный выход кокса. А температура термической обработки сырья 730-750°С при указанном времени контакта позволяет достичь высокого качества бензола, так как снижается содержание примесей насьш(енных углевддородов в бензоле до 0,040,15 %, что обеспечивает повьшение его температуры кристаллизации. При этих параметрах процесса изменяется качество гидравлической смолы (уменьшается вязкость до 1,3-1,4 ВУ что. улучшает контактирование и охлаждение парогазовой смеси.

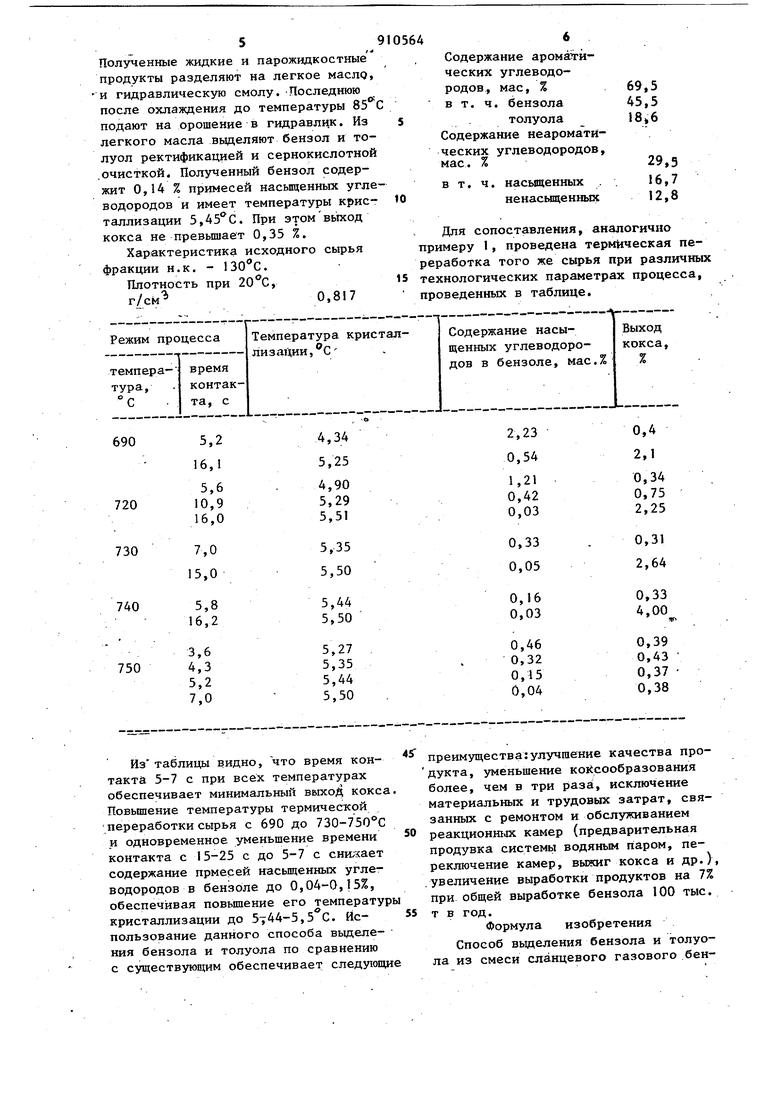

На чертеже показана зависимость выхода кокса от времени контакта при различных температурах.

Способ позволяет упростить технологический процесс путем исключения реакционной камеры, так как процесс .термической очистки с достаточной глубиной завершается в трубчатой печи.

Пример 1. Смесь сланцевого газового бензина и жидких продуктов пиролиза, кипящих от начала кипения до , в соотношении 1:20 подают в конвекгщонную часть трубчатой печи, откуда.парожидкостную смесь направляют в эвапоратор и затем в радиантную часть печи, где при температуре и временем контакта 6 с происходит крекинг насыщенных углеводородов сырья. Полученнзпо при этом парогазовую смесь направляют в гидравлик, где ее охлаждают до 200с гидравлической смолой с температурой , условная вязкость 1,3 )

Полученные жидкие и парожидкостные продукты разделяют на легкое маслр, и гидравлическую смолу.-Последнюю после охлаждения до температуры подают на орошение в гидравлцк. Из легкого масла вьщеляют бензол и толуол ректификацией и сернокислотной .очисткой. Полученный бензол содержит 0,14 % примесей насыщенных углеводородов и имеет температуры кристаллизации 5,. При этом вьтход кокса не превьшает 0,35 %.

Характеристика исходного сырья фракции н.к. - ISOC,

Плотность при ,

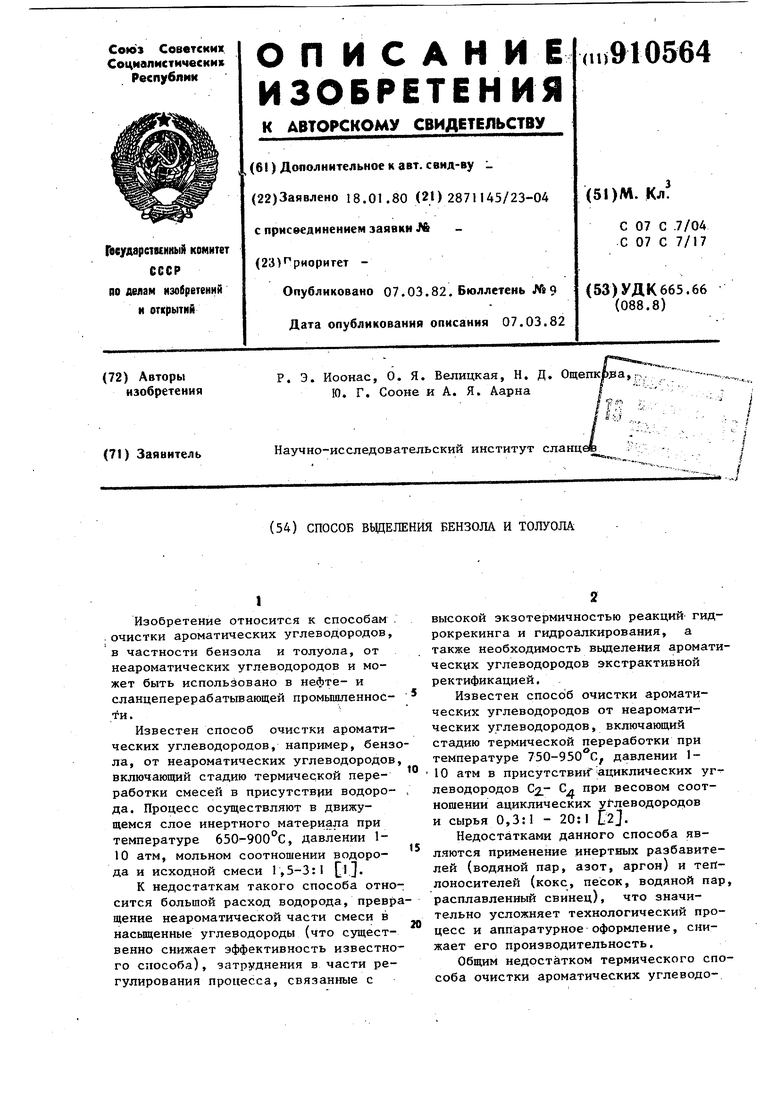

,817 Из таблицы видно, что время контакта 5-7 с при всех температурах обеспечивает минимальный выход кокса Повьшение температуры термической переработки сырья с 69Q до 730-750°С и одновременное уменьшение времени контакта с 15-25 с до 5-7 с содержание прмесей насыщенных углеводородов в бензоле до 0,04-0,15%, обеспечивая повьшение его температур кристаллизации до 5744-5,5 С. Использование данного способа выделеВИЯ бензола и толуола по сравнению с существующим обеспечивает следующи

Содержание ароматтйческих углеводородов, мае, % 69,5 ВТ. ч. бензола 45,5 . толуола Содержание неароматических углеводородов, мае. %29,3

ВТ, ч. насыщенных . . 16,7 ненасыщенных 12,8

Для сопоставления, аналогично примеру 1, проведена термическая переработка того же сырья при различных технологических параметрах процесса, проведенных в таблице. преимущества:улучшение качества продукта, уменьшение коКсообразования более, чем в три рази, исключ;ение материальных и трудовых затрат, связанных с ремонтом и обслуживанием реакционных камер (предварительная продувка системы водяным паром, переключение камер, выжиг кокса и др.), увеличение выработки продуктов на 7% при общей выработке бензола 100 тыс. т в год. Формула изобретения Способ вьзделения бензола и толуола из смеси сланцевого газового бен7 . 9 зина и жидких продуктов пиролиза путем термической обработки исходной смеси и последующего охлаждения полу чеиной парогазовой смеси с получением углеводородной фракции, которую направляют на ректификацию и серно-. кислотную очистку с вьщелением целевых продуктов, отличающийс я тем, что, с целью повышения качества целевого продукта и упрощенйя технологии процесса, термическую обработку проводят при 730-750 С и времени контакта 5-7 с. 4 Источники информации, принятые во внимание при экспертизе 1.Патент США № 2883441, кл. 260-764, опублик. 1962. 2.Авторское свидетельство СССР № 533581, кл. С 07 С 7/00, 3.Семенов С. С. и др. Опыт пуска установки пиролиза камерного газового бензина на СПК им. В. И. Ленина.- Химия и технология топлива и продуктов его переработки, вып. 12, Гостоптехиздат, 1963, с. 64 (прототип) .

fe 7

I

О г ff д ff 71 74 fff f.ecff 3ffSffct/ OGfff& jffffWff ff /fe/ effi/

/fOffn7ff /77ff pff3 t/t/fiu/Jr f ffep TTfy/X -f

Авторы

Даты

1982-03-07—Публикация

1980-01-18—Подача